查看完整版

热爱生活与工作,学习成长与关怀互动交流社区-中国经理人在线论坛 ?? 中国经理人在线学友会学习讨论资料参考及下载区 ?? CAD/CAPP/CAM基本教程

页码: 1 [返回列表]

CAD/CAPP/CAM基本教程

- Decisir 2002-12-15 23:01:27

第1章 概论

1.1 CAD、CAPP、CAM技术概要

1.1.1CAD技术

CAD(计算机辅助设计,COMPUTER AIDED GESIGN)是指工程技术人员以计算机为工具,用各自的专业知识,对产品进行总体设计、绘图、分析和编写技术文档等设计活动的总称。一般认为CAD匠功能可归纳为四大类:建立几何模型、工程分析、动态模氦、自动绘图。因而,一个完整的CAD系统,应由科学计算,图形系统和工程数据库等组成。

科学计算包括有限元分析,可靠性分析,动态分析,产品的常规设计和优化设计等;图形系统包括几何(特征)造型、自动绘图(二维工程图、三维实体图等)、动态仿真等;工程数据库对设计过程中需要使用和产生的数据、图形、文档等进行存贮和管理。

若在CAD中,加入人工智能和专家系统技术,可大大提高设计的自动化水平,可对产品进行总体方案设计,实现对产品设计的全过程提供支持。

1.1.2CAPP技术

CAPP(计算机辅助工艺设计,COMPUTER AIDED PROCESS PLANNING)是根据产品设计所给出的信息进行产品的加工方法和制造过程的设计。一般认为,CAPP系统的功能包括毛坯设计、加工方法选择、工序设计、工艺路线制定和工时定额计算等。其中,工序设计又可包含装夹设备选择或设计、加工余量分配、切削用量选择以及机床、刀具和夹具的选择、必要的工序图生成等。

工艺设计是制造型企业技术部门的主要工作之一,其质量之优及设计效率的高低,对生产组织、产品质量、生产率、产品成本、生产周期等有着极大的影响。长期以来,依靠工艺人员根据个人的经验以手工方式进行的工艺设计,由于其固有的缺陷(效率低、工艺方案因人而异、难以获得最佳的工艺方案等),难以适应当今生产发展的需要。只有应用计算机辅助艺设计(CAPP),才能迅速编制出完整、详尽、优化的工艺方案和各种工艺文件,从而极大地提高工艺人员的工作效率,缩短工艺准备时间,加快新产品的投产。此外,应用CAPP可以获得符合企业实际条件的优化的工艺方案、给出合理的工时定额和材料消耗。CAPP还可以为企管理提供必要的数据。因此,CAPP的研究和应用,对改革我国工艺设计的现状、促进企业的发展,提高企业的适应艰力和竞争能力,有着重要的作用。

1.1.3CAM技术

CAM(计算机辅助制造,COMPPUTER AIDED MANUFACTURING)目前尚无统一的定义,一般而言,是指计算机在产品制造方面有关应用的总称。CAM有广义和狭义之分,广义CAM一般是指利用计算机辅助从毛坯到产品制造过程中的直接和间接的活动。包括工艺准备(计算机辅助工艺设计、计算机辅助工装设计与制造、NC自动编程、工时定额和材料定额编制等)、生产控制、技师控制等。狭义CAM通常仅指数控程序的编制,可包括刀具路径的规划、刀位文件的生成、刀具轨迹仿真以及NC代码的生成等。

1.2 CAD/CAPP/CAM集成的基本概念

1.2.1产品生产过程和CA/CAPP/CAM集成

产品从市场需求分析开始,经过设计过程和制造过程,使之从制象的概念变成具体的最终产品(图1.1)。这一过程具体包括产品设计、工艺过程设计、数控编程、加工、检测、装配等阶段。前三者称为工程设计阶段,后三者称为制造实施阶段。这里所指的CAD/CAPP/CAM集成,是指将计算机辅助产品设计(CAD)、计算机辅助工艺过程设计(CAPP)、计算机辅助数控编程(CAMG一词,狭义地指计算机辅助数数控编程)以及零件加工等有关信息实现自动传递和转换(1-2)的技术。

图1-2CAD/CAPP/CAM系统间的信息集成

CAD/CAM技术,自50年代末开始,分别独立地发展,到70年代末,在国际上,已出现许多性能优良的,商品化的CAD或CAM系统。CAPP技术,自70年代开始发展以来,到今国内,外均已推出了一些独立的,商品化的CAPP系统。

这些独立的系统,分别在产品设计自动、工艺过程设计自动化和数控编程自动化方面起到了重要的作用。但是,采用这些各自独立的系统,不能实现系统之间信息的自动传递和交换。用CAD系统进行产品设计的结果,只能输出图纸和有关的技术文档,这些信息,不能文件转换成CAPP系统所接受。进行工艺过程设计时,还需由人工将这些图样,文档等纸面上的文件转换成CAPP系统所需的输入数据,并通过人机交互的方式输入给CAPP系统进行处理,处理的结果,输出零件加工的工艺规程。利用独立的CAM系统进行计算机辅助数控编程时,同样需要用人工将CAD或CAPP系统输出的纸面文件转换成CAM系统所需的输入文件和数据、然后再输入CAM系统。

由于各独立系统所产生的信息,需经人工转换,这不但影响工程设计效率的进一步提高,而且,在人工转换过程中,难免发生错误 ,这将给生产带 来极大的危害。为此,人们自70年代起,就开始研究CAD、CAPP和CAM之间的数据和信息的自动化传递与转换问题,即CAD/CAPP/CAM集成技术,目前,这一技术,在国内外均已取得了很大的进展,达到了实用的水平。

1.2.2 CAD与CAPP及CAM的集成

CAD过程与CAPP、CAM过程的集成系统,其基本工作步骤如下:(1)CAD过程设计产品结构,绘制产品图形,并为CAPP、CAM过程准备设计数据;(2)生成标准化的数据结构(如征成STEP文件),并经过接口进行数据转换;(3)CAPP系统直接读入CAD系统生成并经过转换的数据,生成零件加工工艺规程;(4)CAM系统读入CAPP系统生成并经过转换的数据,生成加工零件的数控程序。

CAD/CAPP/CAM集成的目的在于:(1)实现完整的产品定义数据的数字交换;(2)生成标准化的数据结构(如生成STEP文件),并经过接口进行数据转换;(3)CAPP系统直接读入CAD系统生成并经过转换的数据,生成零件加工工艺规程;(4)CAM系统读入CAPP系统生成并经过转换的数据,生成加工零件的数控程序。

1.CAD/CAPP集成零件加工工艺过程的设计是技术准备过程的主要任务之一,这一过程是建立在产品设计结果、工艺专家经验和工厂制造能力的基础上的,主要包括原材料选定,工艺顺序和加苛说话法的确定、机订的选定和加工时间的确定等。

为了支持零件工艺规程的生成,CAD系统应具有如下的功能:(1)通过特征造型、实现产品的结构设计,生成以计算机内部模型表达的产品定义数据(几何数据、精度数据、管理数据等);(2)将产品定义数据,按一定的标准(如STEP标准)转换成中性文件。CAPP系统应备如下功能:(1)读入中性文件,并将其转换为本系统所需的形式;(2)生成零件的工艺规程; (3)生成数控编程所需的数据,并按一定的标准转换成相应的中性文件。

2.CAD/CAPP/CAM集成对于集成化的CAD/CAPP/CAM系统,CAD、CAPP支持数控编程的工作过程如下:(1)准备好数控编程过程所需的数据,并按一定的标准,将这些数据转换成相应的中性文件;(2)CAM系统读入中性文件,并将其转换为本系统所需要的形式然后自动生成数控程序。

1.2.3 CAD/CAPP/CAM集成在CIMS中的地位

图1-3所示是一个企业的计算机集成制造系统(CIMS)略图。如图1-3所示,CAD/CAPP/CAM集成系统是CIMS一个子系统,是CIMS的核心,即:(1) CAD/CAPP/CAM的集成是更大范围集成的重要的技术基础;(2)在讨论CAD/CAPP/CAM系统内部集成的时候,应当注意到此系统与CIMS其它子系统的集成关系,以求在全企业范围内实现住处集成和整体优化。

1.3 CAD、CAPP、CAM及其集成技术的发展概况

1.3.1 CAD技术的发展及其在机械工业中的应用

从50代开始到今,经过了40我年的发展,在技术上和应用上均达到相当成熟的阶段,CAD软件,现已发展成为一个产业,广泛应用于机械,电子,航空,航天汽车船舶。轻工,纺织,建筑等领域。

图1-3计算机集成制造系统(CLMS)

80年代初,由于超大规模集成电路的发展,32位微机和大容量存贮芯片投入实际应用,出现了超级小型机、工程工作站、超级微机和个人计算机;各种商品化的支撑软件,如绘图软件,有限元分析软件数据库管理软件等投入市场。由于CAD技术的迅速发展现已形成了一个以研究开发、生产制造、推广应用到销售服务等一整套完整的高技术产业。

1.国外CAD技术发展的主要特点 国外CAD技术发展的主要特点表现在:(1)基础软件商品化。国外一些高技术产业公司,在基础软件商品化方面,做了大量的工作。例如,在图形系统方面,美国AUTO DESK公司推出的AUTOCAD图形软件包,已由1.6版本发展到了13CADAM、PRO-ENGINEER等都是在工程工作站上应用的具有很强绘图功能的图形基础软件。除此之外,在有限元分析、优化设计,数据库管理系统等方面,近年来也相继推出了许我很实用的商品化软件。由于这些商品化软件大量投入市场,极大地促进了CAD技术在企业中的应用。(2)推广应脾普遍化。由于硬件和软件技术的不断发展和完善,特别是商品化基础软件的不断推出。CAD技术在国外应用十分普遍。据统计,在发达国家中,CAD技术在制造企业中的应用,其覆盖率高达70%以上,一些大中型企业的产品设计,全部由计算机完成。如美国的通用汽车公司、日本的大隈公司、MAZAK公司等,在CAD技术的应用方面,均已达到了非常高的水平。(3)极力推进智能化、集成化。国外的CAD技术发展很快,目前已推出了第三代CAD软件产品。第三代CAD软件产品以三维设计为基础,引入人工智能技术,并把所有的功能在单一的公共数据库下集成起来,在数据库的支持下工作,实现了CAD系统的真正集成。

2.我国CAD技术发展概况 我国的CAD技术起步于60年代未,可以说与工业发达国家基本同步。“六五”和“七五”期间,我国在CAD技术的各个方面,开展了许多研究,开发和推广应用工作,所取得的成果,为生产力的发展注入了技术进步的因素,起到了可喜的促进作用。“八五”期间,根据抓应用、促发展的方针,又重点抓了AD技术的推广应用工作。根据1992年制样调查的结果知,机械电子行业已有CAD系统16076套,航空工业系统约有90%以上配备了不同档次的计算机,工程设计院90%以上的计算工作量、50%左右的方案设计、30%左右的绘图工作量通过CAD完成。近二年来,在国产化CAD软件的开发方面,也取得了新手发展,这对进一步促进CAD技术在我国企业中的应用起到很大的作用。

尽管我国在CAD技术的研究、开发和在企业中推广应用等方面,取得了很大的成绩,但与工业发达国家相比,在应用或开发的广度和深度上,还存在很大的差错 距,主要表现在:(1)我国自主版权的软件,其商品化程度低、可靠性较差、功能单一、集成化程度低,难以进入市场;(2)国内CAD技术的推广应用还很不普遍。据统计,在制造业领域,真正作用CAD技术进行产品设计的,其覆盖率还不足5%;(3)虽然引进了不少CAD软件,但其功能都没有充分利用。而且CAD软件的引进和应用,行业之间,地区之间的发展也很不平衡。

由此可见,进一步开展CAD技术的研究、开发和在企业中推广奕用,仍是我国从事CAD技术工作的人员的一项繁重而又十分迫切的任务。

1.3.2 CAPP技术的产生、发展及其在机械工业中的应用

CAPP的研究始于60年代后期,第一个CAPP系统是挪威1969年推出的AUTOPROS系统。到现在为止,虽然CAPP的研制历史仅有20我年但在工业界和学术界的双重推动下,已有大量的CAP系统问世。表1-1列出了国外一些比较著名的CAPP系统。

从80年代初期起,我国一些高等院校和工厂在推广应用成组技术的基础上,也开始研究和开发CAPP系统。据初步统计,迄今为止,在国内学术会议和刊物上正式发表的CAPP系统已有50我个,有少数系统已正式在工厂使用。表1-2列出国内研制的部分系统。

经过20我年的发展,CAPP在生成原理、系统结构、决策方法等方面,都已陂得了很大是指与CAD和CAM系统的集成,若推广到整个工厂范围,则还包括与生产管理、质量保证等系统的集成。CAPP与其它系统的集成、从局部自动化走向全面自动化,这是自动化技术发展的必然趋势。

柔性化是指CAPP软件经过一定程度的修改和调整后,能用于不同零件和不同的生产环境。这种修改和调整越容易,柔性化程度就越高。当前国内外所开发的CAPP系统,都是针对某一具体生产环境的,一般不具备通用性。造成这一问题的最主要的原因在于工艺设计对制造环境强烈的依赖性,环境不同或类型不同,必然导致工艺设计结果的不同。因此,开发一个通用的CAPP系统几乎是不可能的。为此,国内外不少研究人员正致力于提高CAPP的柔性化程度,使用户经过简单的二次开发即可实际应用。柔性化也有助于CAPP早日走上商品化的道路。

表1-2国内研制的部分CAPP系统

1.3.3CAM技术的发展及其在机械工业中的应用

CAM技术始于50年代。1952年研制成功数控机床,1955年在通用计算机上研制成功自动编程系统(APT),实现了NCA程序编程的自动化,这标志着柔性制造时代的开始,成为CAM硬、软件的开端。

1967年,英国莫林公司首先建造了一条由计算机集中控制的自动化制造系统(称为莫24),紧接着,美国幸幸那堤公司又研制了一条与莫林-24类似的系统,并于70年代初定名为柔性制造系统(FLEXIBLE MANUFACTURING SYSTEM—FMS)。FMS可同时完成不同零件,不同工序的制造任务,并且,各制造设备之间通过物料的自动输送、自动存储系统实现柔性联系将整个物流过程置于计算机集中控制和集中监视之下,使之能在停机调整的情况下以最短的时间向另一种零件转换。

70年代中期,由于微处理机(大规模集成电路)的出现,计算机的性能成倍提高,体积及成本大大下降,从而促进了柔性制造技术迅猛发展,各种微机数控(CNC)技术

获得了广泛的应用。

在软件方面,在APT的基础上,近年来,国内外的研究人员,相继开发了许多适用于各种小型机、微型机的自动编程系统。数控编程与CAD和CAPP的集成,是近年来数控自动编程发展的一个重要的方向,数控编程与CAD的集成是指在CAD系统提供的图形信息基础上,直接进行编程。目前,这种集成方式主要有3种。一种是集成数控编程,即把NCA模块作为CAD系统的一个组成部分,可以对零件设计和加工中的信息进行集成处理;第二种是将CAD输出的数据以标准接口的方式传递给数控编程系统;第三种是通过CAD系统直接产生一个针对特定数控语言的专用零件源程序,然后由后置处理系统生成数控程序。数控编程与CAPP的集成是NC 自动编程技术发展的一个非常重要的方面,通常,这种集成主要有二种不一个后置处理系统将此APT程序翻译成数控程序;另一种方式是直接将刀具路径计算的结果(即刀位文件)转换成为特定的数控系统的指令代码,从而生成数控程序。

数控编程与CAD、CAPP的集成,不仅可以从根本上提高NC自动编程的效率,同时也为实现计算机集成制造(CLMS)奠定坚实的基础。

1.3.4 CAD/CAPP/CAM集成技术的发展概况

CAD/CAPP/CAM集成,是实现企业CLMS的一个重要方面,但是从CAD、CAPP、CAM发展的历史上看,它们首先是各自独立发展,然后又逐渐彼此靠拢,并试图结合起来。80年代以后,由于生产发展的需要,CAD/CAPP/CAM集成技术的研究已成为一个十分突出的问题。能否实现CAD、CAPP、CAM系统之间有效的、可靠的集成,涉及的因素很多,诸如CAD/CAPP/CAM各模块之间的数据能否共享、数据通讯、交换是否顺畅、所表达的信息是否完备等,这些问题,归纳起来主要有统一的产品定义和产品数据交换两个方面。

1.产品定义的概念及其发展概况 表达产品的方法由来已久,曾出现过自然语言有达、徒手划图表达、工程视图表达等许多表达方法。这些表达方法在设计者与制造者之间搭起了一座信息交流的桥梁,但它们都有很大的局限性,自动化程度低,无法满足工厂现代化生产的要求。

随着计算机技术的发展,计算机被广泛应用于企业的各个部分。进入60年代,CAD、CAPP、CAM得到飞速发展,表达产品的方式主要采用模型化的计算机语言表达。由于新的要求不断涌现,新的技术难题也随之而来,这时,人们的工作重点是建立产品的计算机模型,表达产品的几何形状。这样就相继出现了线框模型()WIREFRAMNE MODEL、表面模型(SURFACE MOD-EL)实体模型(SOLID MODEL)以及80年代末出现的牡发征模型。

产品定义就是用计算机可以理解的语言对产品进行表达,以便进行信息共享与交换。由于产品的几何信息是表达产品所有信息的基础,所以对产品几何形状表达的研究一直是产品义领域中的热点问题。线框模型,结构简单,处理方便,适合表达有自由曲面的产品,但是,它只包含产品的部分几何信息,很难用它来构造产品(特点是复杂零件)的几何形状。表面模型可以表达比线框型可以表达比线框模型更加丰富的信息,能够进行消隐处理,但它同样不能表达产品的高级信息,也很难用它来构造复杂零件的几何形状。

实体模型自70年代以来得到了迅速的发展,主要的造型方法包括实体几何法(CSG-CON-STRUTIVE SOLID GEOMETRY)、小平面边界表示法(FB-REP-FACETED BOUNDARY REPRESENTATION)、拓扑边界表示法(TB-REP-TOPOLOGICAL BOUNDARUY REPESENTATION)。CSG法通过体素拼合及布尔运算描述产品的几何形状,它的数据结构简单,可以表达更高层次的特征信息与排版扑信息,适合构造复杂形状的零件,已被广泛用于运动过程仿真和图形显示。但是,CSG法不能表达诸如面、边、点的信息;FB-REP法用一系列小平面近似表达产品的表面,它可用于显示产品的几何形状,能够包括产品的面、边点等低级信息,但是不 包括产品的高级信息,很难用这种方法构造复杂零件的几何形状,TB-REP法用一系列的边构成的框架表达产品的几何形状,可以表达产品的边界拓扑信息以及面、边、点等低级信息,可以把产品的精度等信息附加到几何要素上,能够满足CAM对产品部分信息的要求,但TB-REP法不能表达产品的特征信息,很难于构造复杂零件的几何形状。

特征造型把参数化的基本体素定义为特征,用特征通过体素拼合的方法构造零件的几何形状。基于特征造型的产品模型能够表达工艺设计和产品制造所的高级信息。

基于特征的产品定义是以特征技术为基础,通过选取的特征,使它们具有某种工程意义和加工意义,设计人员可以用这些特征技术为基础,通过选取的特征,使它们具有某种工程意义产品定义是实现CAD/CAPP/CAM集成的有效途径。

国外在CAD /CAM 集成方面做了大量的工作,能现出许多集成化的软件系统,如美国SDRC公司的I-DEAS,法国国家科学研究中心的EUCLID, 美国PARAMETRIC TECHNOLO9GY公司 的PRO-ENGINEER以及CADAM,CATLA,LCEM等。

美国SDRCWCNGGF A1993年3月正式公布了下个集成化CAD/CAE/CAM系统的最新版本MASTER SERIES,它以实体造型系统为核悯、集设计、仿加工、测试、数据库为一体,可以实现比较完美的集成。

法国国家科学研究中心的EUCLID系统是以CLM为目标,它的造型系统采用好集线框模型、实体模型、表面模型、参数化模型以及特征模型于一体的统一的几何模型,为CAD、CAE、CAM提供了完善的建模手段。

美国PARAMETRIC TECHNOLOGY公司的PWO-ENGINEER系统,以统一的数据库为轴线,以实体造型为核心,把从设计到生产的全过程(包括造型、装配、布线、绘图、标准件库、特征库、数控编程、有限元、电器设计、板金设计、曲面设计、工程管理等)集成在一起。PRO-ENGINEER的造型系统,综合考虑了线框模型,表面模型、实体模型、参数化造型及特征造型,它的绘图模型能直接从实体模型上产生双向一致的标准工程图,并具有标注尺寸和公差等的能力。

2.产品数据交换标准发展概况 产品数据交换,是实现CAD/CAPP/CAM各系统,目的在于保证现有的计算机辅助系统之间的数据交换与共享。LGES定义了产品数据交换的文件结构、语法格式以及几何与拓扑关系的表达方法。LGES经过10多年的发展,到1987年就已推出了第五版本,增加了CSG、B-REP以及两者之间转换的数据类型。由于LGES主要是为了解决考维图纸的合肥市息共离地问题,各系统不需要投入较大的人畋进行信息的再处理,所以,基于LGES的集成还不能算是真正的集成。在近20年中,除出现LGES外,各国还相断制订了许多相应的数据交换标准,如:

(1)CAD?L接口(CAD?I—CAD LNTERFACE)源于欧洲CSPRLT计划于1984年设置的一项CAD?I开发项目,目的是在CLM环境下有效地集成CAD/CAM。它采用人工智能的方法 实现数据共享与交换。

(2)产品定义数据接口(PDDI—PRODUCT DATA DEFINITION LNTERFACE)由美国麦道飞机公司于1982年11月开始实施。它是在LGES1.0的基础上开发的,目睥在于传递设计和制造的产品定义数据,着重建立完整的产品定义数据的方法,设计产品模型与工艺、数控、质量控制、工具设计等生产过程之间的接口。该标准在CAD/CAM系统的应用过程中取得了较好效果。

(3)产品数据交换规范(PDES—PRODUCT DATA EXCHANGE SPECIFICATION)源于美国国家标准和技术研究所(NLST—U.S NATIONAL LNSTITUTE OF STANDARDS AND TECHNOLOGY)所属的LGES/PDES组织(LSO-LGES/PDES ORGANIZATION)领导的PDES计划。NLST于1989年4月公布了PDES1.0标准。PDES为美国工带来了可观的效益。

(4)数据交换规范(SET—STANDARD D’ECHANGE ET DE TRANSFER)IDRIGF UGDUL)是法国宇航局开发的与LCES对应的规范,它也作为法国的国家标准,其特点是文件结构紧凑,交换数据的效率高。

(5)产品模型数据交换标准(STEP)要国际留易,技术交流以及市场竞1叟的促进下,国际标准化组织(LSO)的TC/184SC/14工作组以PDES为基础开发了产品模型数据的交换标准STEP(STANDARD FOR THC EXCHANGE OF PRODUCT MODEL DATA)。目的是研究完整 的产品研究完整 的产品模型便无需人工解释训能使各应用系统直接接受并共享这些信息。XTEP规定了LGES类似的中间数据,以中性文件实现数据共享。

作为一个国际标准,STEP受到了广泛的重视。STEP主要由应用层(APPLICATIONLAYER)、逻辑层(LOGICAL LAYER)和物理层(PHYSICAL LAYER)三层结构组成,它包含了完整 的产品数据模型、如几保形状、拓扑信息、形位公差、表面粗糙度、材料特性、工艺特性、设计特性、功能特性、装配结构、有限元分析等。

1.4 CAD/CAPP/CAM集成技术相关术语

1.集成(LNTEGRATION)把软件元素、硬件元素或两者兼有地集结到一个整体系统中,并通过这种有机的集结使整体比各个单元发挥更大作用的过程。

2.计算机集成制造技术(COMPUTER LNTEGR5ATED MANUFACTURING TECHNOKLOLGY—CLM)CLM是一种概念,一种哲理,它指出了制造业应胜计算机技术的更高阶段,即在制造企业中将从市场分析、经营决策、产品设计、经过制造过程各环节,最后到销售和售后服务,包括原材料、生产和库存管理,财务资源管理等全部运转活动,在一个全局集成规划指导下逐步实现计算机化,以实现更短的设计生产周期,改善企业经营管理适应市场的迅速变化,获得更大经济效益。

3.计算机集成制造系统(COMPUTER LNTEGRATED MANUFACTURING SYSTEM—CLMS)在CLM思想指导下,以公共数据库和网络通讯为核心,逐步实现企业全过程计算机化的多视图(功能、信息、资源和组织)、多层次的综合系统。民可以说是未来工厂的模式。但它本身又是一种进程,而不必局限于某种固定格局的模式。

4.计算机辅助设计(COMPUTER AIDED DESIGN—CAD)通过计算机输入设计资料,经过计算机处理,优化设计方案并绘制出产品或零件图的过程。

5.计算机辅助工艺设计(COMPUTER AIDED PROCESS PLANNING—CAPP)计算机辅助制订产品制造过程 中规范化工艺计划,包括制造所需的环境、条件、资源消耗、工作流程及时间节掀起。在机械产品的加工过程中应用计算机辅助手段,制订机械加过程规化工艺计划,其中包括工艺路线卡、工序卡(含工序图)、检验工序卡等。

6.计算机辅助制造(COMPUTER AIDED MANUFACTURING——CAM)利用计算机分级结构将产品的设计信息自动地转换成制造信息,以控制产品的加工、装配、检验、试验、包装等全过程以及这些过程有关的全部物流系统和初步的生产调度。

7.工程信息分集成系统(CAD/CAPP/CAM LNTEGRATED SUBSYSTEM——CAD /CAM)协助完成产品设计、分析计算、工艺文件设计、工装设计、数据编程等全部技术活动的计算机系统。国际上习惯用名是CAD/CAM,即计算机辅助设计和制造。

8.产品设计信息(PRODUCT DESIGN LNFORMATION)由CAD/XCAE系统产生的信息 ,其中包括产品设计图纸、外形几何信息、技术要求、零件明细表、零件几何、工艺特征信息等。

9.产品几何信息(PRODUCT GEOMETRIC LNFORMATIOON)在产品设计过程中,对产品结构的几何特征和几何形状大小所做的描述,如点、线、面、圆柱体、圆锥体、螺纹、曲线、曲面等向何特征时其大小的描述。

10.产品工艺信螅 (PRODUCT PROCESS LNFORMATION)指产品工艺计划,产品工艺规程,工艺合格证等有关产品工艺要求方面的信息。

11.工艺信息(PROCESSING SUPPLEMENTAL LNFORMATION)分为CAPP产生的工艺信息和人工工艺过程设计产一的工艺信息。工艺信息一般包括:工艺规程、刀具品种表、专用量具品种表、工艺装备品种表、工艺合格证等。

12.工艺补充信息(PRODUCT PROCESS LNFORMATION)在计算机辅助工艺设计中,按照信息输入模块的功能输入零件设计信息,用CAPP的功产生必需的工艺文件信息之后,由于现场条件、需求发生变化,对CAPP输出的工艺文件信息应通过人机交互方式给予补充,以利工艺过程正确、全面地实施。

13.工艺路线(PROCESS ROUTE)在产品制造过程中所选各种工序的排序。

14.工艺决策信息(TECHNOLOGY DECISION LNFORMATION)D在CAPP系统软件应用时产生的工艺路线信息、工序内容信息及检验要求。

15.工艺流程、(TECHNOLOGY PROCEDURE)又称工艺过程,指劳动者(操作工人),使脾工具直接改变生产对象的形状、尺寸和材料性能、使之成为具有一定作用价值的产品的加工、处理过程。

16.工艺文件(TECHNOLOGICAL DOCUMENT)根据系统应用软件运行功能,按照胜户要求输出的加工艺信息文本。其中包括工艺规程、工装清单、工装订货要求等。

17.产品工艺规程(PRODUCT PROCEDURE)包括工艺路线卡,工序卡(含检验工序卡)及其工序图装订成册的文本。

18.标准工艺(STANDARD PROCESS)根据零件分类、分组(族),按照企业的技术规范,对某类(或某种)零件机加工在工序选择、工序排序和工序内容设计作统一处理,在内容、形式上形成规格化的工艺过程。具体零件的工艺过程可以从标准工艺过程中节选而得。

19.工序图(ROUTINE DRAWING)用来直观地表示在某一制造工序中所需加工表面的尽寸、表面质量、工艺特征的示意蓝图或白描图。

20.工序内容信息(RONTINE LNFORMATION)工序设计中产生的信息,指加工精度(尽寸及其公差)、表面精糙度、工艺特征信息、工具需求、切削参数、机订型号、夹具图号等。

21.成组技术(GROUP TECHNOLOG—GT)将企业的多种产品,部件和零件,按一定的相似性准则,例如类编组,并以这些组为基础,组织生产各个环节,从而实现多品种中小批量生产和产品设计、制造和管理的合理化。

22.GT码(GROUP TECHNOLOGY CODE)应用成组技术,通过GT编码系统,对研究对象产生的代码。

23.GT码(Group Technolgy Code)应用成组技术,通过GT编码系统,对目标产品,按不同应用范围(设计、制造、管理等),从研究对象要素出发,做出编写代码规范及代码结构的信息处理系统。

24.NC代码(Numerial Control Code)为了控制数控机床,作为数控装置的输入信息。

25.NC文件(Numerial Control File)指刀位轨迹文件,NC代码,NC编程说明书。

26.加工信息(Fabrication Information)零件制造所需的加工信息,如:产品工艺规程、产品加工程序等。

27.车间自动化分集成系统(Factory Automation Integrated Subsystem——FA)通常认为车间自动化分集成系统是一种多柔性制造系统(FMS)或多柔性制造单元的大型系统。

28.管理信息分集成系统(Managemet Information Integrated Subsystem)对从市场调查、产品的选型、研究试制、设计、制造、检验、运输、储存、销售、安装、使用和维护等各环节涉及人、机、料、法、环等有关质量方面的信息实现计算机管理和控制。

29.质量信息分集成系统(Quility Information Integrated Subsystem)对从市场调查、产品的选型、研究试制、设计、制造、检验、运输、储存、销售、安装、使用和维护等各环节涉及人、机、料、法、环等有关质量方面的信息实现计算机管理和控制。

30.集成支持系统(Intergrated Support System)计算机集成支持系统指为实现数据共享和信息通讯的数据库和网络系统。

(空)

- Decisir 2002-12-15 23:05:06

第2章CAD系统软硬件及图形接口技术

2.1 CAD系统硬件

CAD系统的硬件配置与通用计算机系统有所不同,其主要差异是CAD系统硬件配置中,应具有较强的人机交互设备及图形输入装置,为产品设计提供良好的硬件环境。CAD系统硬件的配置一般也能满足CAD/CAPP/CAM系统,典型的CAD系统组成如图2-1所示。

2.1.1计算机系统

目前CAD所使用的计算机系统主要有工作站和高档微机两种,它们的主要特征是,都具备很强的图形处理能力,速度较高,使用较大的内外存以适应CAD应用软件的需求。计算机的技术指标主要有3个方面:一是运算速度,以CPU(中央处理单元)的每秒执行指令数目(MIPS,百万次/秒)来衡量,时钟频率(主频)是影响速度的主要方面;二是字长,即CPU每执行一条指令可以内存提取和处理的数据位数,例如386、486为32位,pentium是64位并采用了较新的RISC(精简指令集)技术;三是内存容量,内存越大,可容纳和处理的程序和数据量就愈大。

高档微机主要指以80486或pentium微处理器作为CPU的计算机。目前CAD应用软件的发展,已要求高档微机具备32MB以上摧存以提高处理速度,减少与内存缓冲区交换数据带来的速度降低。目前高档微机普遍使用Microsoft的Windows NT或Window95,它们都是32位、支持多任务、多媒体的多窗口平台,很多著名的CAD系统均已推出该平台的版本,在性能上与工作站已相差无几。

工作站是由80年代初期的大中型计算变而来的,它克服了大中型计算机体积庞大的缺点,增强了图形处理、网络互联和硬件可扩充性的能力,并大幅降低成本和价格,逐渐占据了中小型机的市场并和微机争夺越来越大的市场,代表有SUN、HP、DEC、IBM、SGI等公司的多种系统,其中SGI的Indigo-2是图形工作站的佼佼者。工作站目前普遍采用UNIX操作系统和X窗口系统。与高档微机相比,目前仍具有计算速度、虚拟存储、图形处理等方面的优势,但在价格方面面临越来越大的来自微机的挑战。

选用何种计算机系统,应取决于选用何种CAD应用软件及应用开发方面的要求。一般来说,高档微机于中小型CAD系统,如二维绘图、CAD/CAM、产品信息管理等,具有价廉物美、共享资源丰富的特点。而工作站适用于集成化CAD/CAM/CAE系统,包括三维建模、分析,数控加工和数据库等,但无论在硬件还是在软件方面均需要较大的投资额度。不少企业盲选用价格昂贵的工作站而不注意配置相应的CAD软件,结果造成浪费,这就是对计算机硬件的功能了解不全面的表现。目前网络互联和网际信息服务的迅速普及,正在改变信息服务的方式。采用局域网(LAN)的分布式CAD系统得到迅速的发展,其特点是微机和工作站实现互联,使分散在同一企业不同部门的计算机能共享软硬件资源,近距离联网可达2km远。例如,采用Novell网的微机及工作站网络结构如图2-2所示。其核心是文件服务器,要求具有较高的速度和大的外存,各站点之间可实现CAD数据共亨。

2.1.2 图形输入设备

在CAD作业中,常需要交互地输入和修改产品设计方案的图形,对图形作多种变换操作。仅用键盘输入不能满足快速作业的要求,因而出现了各种各样的输入设备,如光笔、鼠标器、扫描仪等。

鼠标器主要用来控制屏幕上光标的位置。当光标在桌面上移动时,显示屏上的光标也移动,从而方便地到达屏幕任何位置。鼠标器上还有二至三个按键,用于实现不同的操作。鼠标有光电式和机械式两种,目前多用机械式,其底部有一个小球,在移动中小球带动滚子(X、Y方向)旋转从而得到X、Y方向的相对位移,经转换通过驱动程序来控制屏幕上的光标位置。鼠标器已成为计算机的基本设备,也是CAD中最常用、价格最便宜的设备。不同的产品有不同的驱动程序,与设计机有不同的连接方式,例如大多数工作站及IBM和DEC的微机采用专用的接口连接鼠标,而大多数兼容机用串行口连接鼠标器。

数字化仪又称图形输入板,是专门为二维绘图作业设计的,它由一块图形输入板和一游标定位器(或光笔)组成。板的下面是网格状的金属线,不同的位置产生不同的感应电压从而代表X,Y的位置。数字化仪的基本功能有,第一是点单的功能,可在输入板指定位置或屏幕上设置的菜单区点取菜单;第二是徒手作图,可以将需绘制的图纸固定在板上,然后用数字化仪定位坐标进行描图,几乎和手绘一样方便。数字化仪价格较高,而且幅面越大,价格越高。随着CAD由二维设计向三维建模发展,数字化仪将逐步淘汰。

扫描仪可以将图象扫描到计算机内存贮。由于CAD绘图系统处理的是矢量信息,因此图纸扫描到计算机内形成的点阵文件,须经专门的矢量化识别程序处理成矢量文件。这种技术大大缩短了已有图纸的输入时间,其缺点是矢量识别的正确率不是很理想,但仍是建立大型图库的有效方法。

2.1.3 图形显示设备

图形显示器的主要器件是阴极射线管(CRT),目前交互图形系统广泛使用的是光栅扫描式显示器,它的显示原理与电视机相似,不同的是电视机用模拟信号来扫描形成屏幕上的图像,而图形显示器则不断地读取帧缓冲区的数据来控制不同位置的RGB色刷新屏幕上的图像。

衡量图形显示器清晰度的主要指标是分辨率。同样尺寸的屏幕,水平方向象素的数目越大则分辨率越高,显示的图形越精确。分辨率为640X480表示在水平方向上有640个象素,在垂直方向上有480条扫描线。当采用隔行扫描时,同一刷新周期内只有一半的行(扫描线)显示,在扫描频率较低时,隔行扫描会看到颜色有轻微闪动。

图形显示离不开图形显示卡。由于显示每个象素的亮度和颜色的均由数据来表示,因而需要较大的存贮器来存贮屏幕上象素的状态。例如1024X1024X8位面,每个象素由8位来表示,则需要LMB的空间。微机上常用的图形卡有VGA卡、TVGA卡、942OPCL卡、S3卡等,后两个主要用于486以上机型,具有32位甚至64位存取能力及较强的图形加速能力。工作站普遍采用成批处理技术(X协义要求)来向图形卡发送绘图指令,图形卡采用专门的微处理器并行处理图指令输出图形。一些图形卡如Intel的i860,SGI的IRLS图形加速卡,以硬件支持三维图形的输出和真实感显示,具有深度缓冲器(Z-buffer)实现三维图形的消隐。值得一提的是,今天OpenGL已经成为广泛使用的图形接口工业标准,支持它的图形加速卡也可以安装在Pentium微机上。

2.1.4 图形绘制设备

CAD设计结果通常以数据表的形式或工程图的形式输出到打印纸或图纸上,以形成后续生产的指导性文件。用于输出报表和图纸的硬拷贝设备有打印机和绘图机等。

打印机有针式打印机、喷墨打印机和激光打印机之分。24针打印机常用于图形精度不高的场合,如绘制划图,打印报表等。喷墨打印机和激光打印机可以达到很高的分辨率(每英寸300-600点陈),后者具有更主的输出速度。在输出图形时,常受幅面的限制,一些CAD系统采用拼接的方式绘制较大幅面的图纸。

笔式绘图机分为平板式和滚筒式两种,后者适用于大幅面图纸的输出。其基本原理是,由X,Y两个方向的步进电机来驱动,使笔和纸之间产生相对运动画出线条。总的来说,笔式绘图机的重复定位精度较低,滚筒式绘图机尤甚,在绘制大幅面线条昨杂的图形时更为严重。近几年HP公司等相继推出了喷墨绘图机,将喷墨打印的方法应用于滚筒式绘图机上,由于微处理器处理器的速度大幅度提高,因而图形的复杂性不会对绘图速度造成较林影响,这样便提高了绘图质量和效率。缺点是喷墨及图纸的成本较高,但这种绘图方式毕竟是发展方向。

2.2 CAD系统软件

具备了CAD硬件后,软件的配置水平决定了CAD系统性能的优劣。软件正占据越来越重要的地位,其成本已超过了硬件。软件的发展呼唤更新更快的计算机系统,而计算机硬件的更新为开发更好的CAD系统创造了物质条件。

CAD系统的软件分为三个层次:系统软件,支撑软件和应用软件。系统软件与硬件和操作系统环境相关,支撑软件主要指各种工具软件,应用软件指以支撑软件为基础的各种面向工程应用的软件,其中大量的由各行业的工程设计人员开发。CAD/CAPP/CAM系统的软件除与CAD系统的要求一样外,还增加了CAPP和的有关软件。

2.2.1系统软件

系统软件主要用于计算机管理,维护,控制及运行,以及计算机程序的翻译和执行,它分为以下几类。

1.操作系统 操作系统的主要功能是管理文件及各种输入输出设备。微机上常用的作系统有DOS,WINDOWS,UNIX,OS/2等。目前较为流行的是WINDOW95,它是32位多窗口,多任务的作系统,提供了对多煤体,网络的软件支持。工作站主要用UNIX操作系统,提供支持X协议的多窗口环境。

2.编译系统是将高级语言编制的程序转换成可执行指令的程序。我们所熟知的高级语言如FORTRAN,BASLC,PASCAL,COBOL,LISP,C/C??都有相应的编译程序或集成开发环境。FORTRAN主要用于分析计算,LISP也称人工智能语言,用于开发专家系统,C/C??HW TLF FORTRAN的计算功能,又具备图形输出功能,是目最流行的软件开发语言。微机上的C/C??和BORLAND公司的BORLAND C??为主,具备很好的集成开发,调试环境和辅助工具。此外,VIXUAL BASLC的流行也不应忽视,它在界面设计和小型商用软件开发方面有独到的优势。

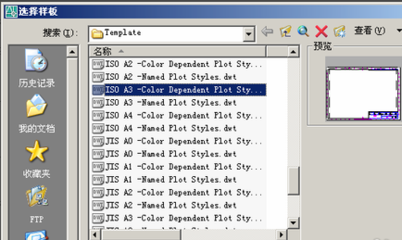

3.图形接口及接口标准 为实现图形向设备的输出,必须向高级语言提供相应的接口程序(函数库)。初始的图形接口依赖于所用的编译系统。BORLAND C ??的DOS版提供BGL接口向显示器输出图形,WINDOWS的CUI提供了窗口操作,消息管理及与设备无关的绘图函数,UNIX操作系统支持X协议,由统一接口的XLIB库来实现窗口管理,消息处理和绘图等用户接口,面向应用软件开发,先后推出了GKS,GKS-3D,PHIGS,GL/OPENGL等图形接口标准。利用这些标准所提供的接口函数,应用程序可以方便地输出二维和三维图形。在各种以图形为基础的CAD软件相继推出后,为了满足不同应用系统程产品数据模型的交换,共享需要,制订了IGES,DXF,STEP等衅形(产品)信息交换标准。

2.2.2支撑软件

支撑软件是在系统软件的基础上开发的满足CAD用户一些共同需要的通用软件或工具软件,它是CAD软件系统的核心。近10多年,由于计算机应用领域的扩大,CAD支撑软件产品及市场飞速发展,根据应用需求分为以下几类。

1.计算机分析软件 这灯软件主要用于解决工程设计中的各种数值计算和分析。主要有:1) 常用数学方法库及其可视化软件。2)有限无分析软件。目前,有限元理论和方法已趋成熟,而且求解总是的范围及规模日益扩大,除弹性力学和流体力学外,也应用于流动分析、电磁场分析等方面。商品化的有限元分析软件很多,如SAP-5、ADINA、NASTRAN、ANSYS、COSMOS等,一些软件还具有较强的前后置处理功能。3)优化设计软件。优化设计建立在最优化数学理论和现代计算技术的基础上,通过迭代寻求设计的最优方案。已有不少成熟的优化程序库,如LBM公司的ODL,我国自主版权的“优化方法程序库OPB-2”等。

2.集成化CAD/CAM/CAE软件 这些软件支持二维和三维图形方式下进行产品及其零件的定义。早期的软件主要致力于实现交互式绘图,如CADAM、AUTOCAD、MEDUSA的早期版本均主要以二维交互式绘图为主。80年代中期开始,实体造型技术日趋完善,不少CAD系统转向采用实体造型技术定义产品零件的几何模型,进行分析、

爱华网

爱华网