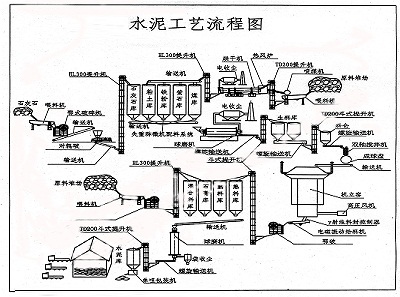

水泥生产过程主要分为三个阶段,即生料制备、熟料烧成和水泥粉磨。其生产工艺总流程示意见图

3-1

。

本项目拟采用五级旋风预热及窑外分解的新型干法水泥生产工艺。工艺流程说明如下:

(

1

)石灰石破碎及储存

由自备汽车从矿山运来的石灰石经生产能力为

500-600t/h

的

PCF2022

单段锤式破碎机破碎后,进入

φ

80m

的圆形预均化堆场中均化,圆形预均化堆场储量

23100t

,储期

8.6d

。

(

2

)粘土、铁粉储存

粘土、铁粉分别由汽车运进厂内的堆栅储存,粘土的储量是

5600

吨储期

11.2d

;铁粉的储量是

1600

吨,

储期

13.1d

。

储存在堆栅的粘土、铁粉由铲车送入斗式提升机,经斗式提升机分别送入

2-

φ

5

×

10m

的钢板

库中储存,储量分别为

200

吨、

250

吨。

(

3

)原煤的储存

原煤进厂后堆放在一

30

×

160m

的堆栅中,储量

5000

吨,储存期

16.8

天。原煤经预破碎后,由皮带机、

斗式提升机送到煤粉制备车间的原煤仓。

(

4

)生料制备

出预均化堆场的石灰石经皮带机送入一座

φ

8

×

20m

配料库,粘土、铁粉通过共用提升机各自进入一座

φ

5

×

10m

的钢板配料库。出配料库的三种原料经电子皮带秤计量,并由

QCS

系统进行控制。配制后的混合的

混合料经由皮带输送机送入

HRM3400

立式磨内,在磨机入口处设有锁风阀。出磨生料经连续取样器取样,

并经多元素分析仪分析,分析结果输入配料计算机与标准值进行比较,计算后发出修改指令,重新调整各

物料的喂料量,使配料保持在精度±

2%

的范围内。

含综合水分约

3.5%

左右的物料由锁风喂料机喂入磨内,

同时从磨机底部抽入热风。

经磨辊碾磨过的物料在

风环处被高速气流带起,经分离器分离后,粗物料落回磨内继续被碾压,细粉随气流出磨,经收尘器收下

即为成品。

从窟尾预热器引来的

320

℃左右的高温废气,分成二路:一路经多管冷却器、混合室至窑尾袋收尘器;一

路进出料磨作为烘干介质,出生料磨的废气由磨房主排风机引入混合室与从高温风机过来的废气混合后进

入窑尾收尘器,

净化后排入大气。

收尘器收下的物料汇同生料粉一起进入

φ

15

×

36m

均化库,

储量

4400

吨,

储存期

1.4

天。

(

5

)生料均化

来自生料磨的生料,由提升机升至

φ

15

×

36m

均化库顶。库顶设有物料分配器,辐射型输送斜槽将生料均

匀地卸入库内。

均化库中设有一中心室,

位于库底六个出料口进入中心室,

且每次不少于二个出料口出料,

中心室部底部充气,使混合后的生料又获一次混合,并通过空气斜槽送入失重喂料系统,再经过生料计量

系统计量后,由窑尾提升机和锁风装置,喂入预热器

2#

筒上升管道。

(

6

)烧成系统

来自窑尾提升机的生料经双道电动锁风阀后喂入预分解系统的

2#

旋风筒上升管道,

依次经

1#

—

5#

旋风筒、

分解炉换热、升温及分解等过程使生料入窑表观分解率达到

90%

以上。经预热分解的物料进入

φ

4.0

×

60m

回转窑煅烧。

出

1#

旋风筒的废气(~

3200C

),大部分进入生料立式磨系统作为烘干介质,另一部分经多管冷却器冷却

后进入袋收尘器前汇风室与出生料磨废气汇合后进袋收尘器净化排放。

出窑熟料落入控制流篦冷机冷却,熟料通过篦板的往复运动进入冷却机尾部破碎机,经破碎同拉链输送机

来的物料一起由链斗输送机送入

φ

50m

的熟料储存库,储存库储量

25000

吨,储期

12.5d

。篦冷机冷却熟

料后的热空气部分作为二次风入窑和作为三次风送入分解炉,部分供煤磨烘干原煤用,多余的废气经窑头

袋收尘器净化处理后排放大气。

在回转窑生产工艺中,生料从窑尾进料,进窑的生料在回转窑不停旋转的运动状态下,随着窑体的旋转不

断地翻转滚动。由于窑尾高于窑头,生料同时也不停地向窑头移动,最后从窑头出料。生料在窑内的温度

也逐渐升高,发生了复杂的物理化学变化。由于窑的转动,窑内在各个断面上的温度基本是一致的,所以

在回转窑内,可以按物料的温度和物理化学变化划分为干燥预热带、碳酸盐分解带、放热反应带、烧成带

和冷却带。燃料除供给热量外几乎与熟料煅烧反应无关。

①生料的烘干与脱水

:

硅酸盐水泥主要原料是石灰石和粘土,而粘土等的主要矿物是各种水化硅酸铝,通常为高岭土

(

AI2O3

·

SiO2

·

2H2O

)或蒙脱石(

AI2O3

·

4SiO2

·

9H2O

)。高岭土加热时,在

300

℃以下主要失去机械结

合水;到

450

~

600

℃时,高岭土脱去结晶水而成偏高岭土(

AI2O3

·

2SiO2

),并且进一步分解为无定型的

新生态

2SiO2

和

AI2O3

。

450

~

600

℃

AI2O3

·

SiO2

·

2H2OAI2O3

·

2SiO2+2H2O

↑

AI2O3

·

2SiO2AI2O3+2SiO2

②碳酸盐分解:

当温度升高到

600

℃以上时,生料中的碳酸盐开始分解。碳酸镁在

750

℃左右分解激烈而迅速;碳酸钙的

分解温度到

900

℃以上才会有迅速的分解反应,直到

1000

℃左右碳酸盐分解结束。

750

℃

MgCO3MgO+CO2

↑

910

℃

CaCO3CaO3+CO2

↑

碳酸盐分解经分解反应后,进入放热反应,烧成熟料的温度也逐渐降至

320

℃左右,从窑头出料。

③固相反应:

由于粘土脱水、碳酸盐分解等反应,生料中出现了单独存在性质活泼的

SiO2

、

Al2O3

、

Fe2O3

、

CaO

等氧化

物。氧化物之间开始了化合反应。随着温度的升高,

CaO

的量也增加,这些氧化物相互间的化学反应速度

也逐渐加快。

这个阶段的化学反应发生在固体微粒间相互接触的表面,而且是依靠细微晶体表面的离子振动,相互交换

而实现的。当温度增高,离子振动的振幅增大时,就很容易脱离晶体,于是反应也随之加快。这种依靠固

体表面间相互进行的反应称为固相反应。

固相反应比较复杂,属于多级反应,可用下列反应式表示逐个阶段的反应过程:

800~900

℃:

CaO+Fe2O3CaO

·

Fe2O3

CaO+Al2O3CaO

·

Al2O3

900~1000

℃:

3

(

CaO

·

Al2O3

)

+2CaO5CaO

·

3Al2O3

2CaO+SiO22CaO

·

SiO2

CaO

·

Fe2O3+CaO2CaO

·

Fe2O3

(其中生成

2CaO

·

SiO2

的反应大约到

1200

℃时结束)。

1000~1200

℃:

5CaO

·

Al2O3+4CaO3

(

3CaO

·

Al2O3

)

5CaO

·

3Al2O3+3

(

2CaO

·

Fe2O3

)

+CaO3

(

4CaO

·

Al2O3

·

Fe2O3

)

④熟料的烧成

当温度升高到

1300

℃左右时,

C3A

与

C4AF

熔融,物料中出现了液相。

CaO

、

2

CaO

·

SiO2

(即

C2S

)溶于液

相重,有利于分子扩散,进一步化合成

3CaO

·

SiO2

(即

C3S

):

2CaO

·

SiO2+CaO3CaO

·

SiO2

这一反应通常称为石灰吸收过程。因为是在液相中通过分子扩散进行的,所以液相的数量和粘度对于

C2S

吸收

CaO

生成

C3S

的过程就有很大的影响,

这就是为什么我们总是希望在硅酸盐水利熟料中有适量的

C3A

、

C4AF

熔媒矿物存在的原因。

为了使这一反应进行得快而且尽可能完全,

在实际生产中物料的温度控制到高

于

1300

℃,一般在

1350~1450

℃的温度范围内,这一温度范围就是所谓的“烧成温度。”

从生料在回转窑中的物料化学反应变化过程中,回转窑尾气中含有

SiO2

等矿物原料的粉尘和煤在燃烧中

的

SO2

、

NOx

等的烟尘以及矿物中的水分等等大气污染物。

(

7

)煤粉制备及输送

进厂的原煤堆存在

30m

×

160m

的堆棚,堆棚的储存量为

5000

吨,储期

16.8d

,原煤经预均化堆栅,通过送

煤皮带输送机、

提升机送入原煤仓,

出原煤仓的煤经调速带秤、

锁风阀喂入无烟煤细磨机进行烘干和粉磨。

出煤磨的煤粉随气流进入旋风分离器,

FCM

高浓度、高负压防爆型袋收尘器进行收集,收集后的成品由绞

刀送入两个煤粉失重仓,净化后的气体通过排风机排入大气。在两个煤粉仓下各设置一套煤粉计量及输送

系统,此系统由环状天平型流量计量机、罗茨风机等组成。

40%

的煤粉送入窑头,

60%

的煤粉送入分解炉,

烘干用热源来自篦冷机。

(

8

)熟料储存

出篦冷机的熟料连同篦冷机收尘器收下的粉尘一起由链斗输送机送至

φ

50m

熟料库中储存,

储量

25000

吨,

储存期

12.5

天。

(

9

)水泥粉磨

水泥粉磨设有两套挤压粉磨系统。

熟料、

混合材和石膏由输送系统分别入

5

座

φ

8

×

20m

配料库,

并通过库

下的两套计量系统计量配料。按比例配制的混合料送入各系统的辊压机称重仓内。混合料经称重仓喂入

HFCG120

辊压机内挤压,挤压后的物料入料饼提升机提升入打散分级机,打散分级后的细物料送入水泥磨

磨头入磨粉磨,

粗物料再入称重仓内循环挤压。

出

φ

3.2

×

13m

开路筛分水泥磨的成品由磨尾提升机提入水

泥库系统。辊压系统扬尘点设置了高效除尘设备,保证可达标排放废气。水泥粉磨系统的废气经水泥磨系

统的收尘器处理后排放。

该粉磨系统技术先进,设备可靠,相对于闭路粉磨系统工艺简单,操作控制方便,系统电耗低,水泥颗粒

级配合理,产品质量稳定,投资回收期短。

在水泥的粉磨中必须加入石膏、炉渣、矿渣等混合材料。

石膏的作用是控制水泥的凝固时间,因为熟料中铝酸三钙矿物是使水泥很快凝固的成分,如果在水泥中加

入石膏,加水后铝酸三钙与之生成一种难于溶于水的水化硫铝酸钙新物质,于是那种促凝的物质就不会生

成,或者生成很少,这样水泥就不会很快凝结了。石膏加多加少都不好,对于硅酸盐水泥,一般控制在水

泥重量的

2.5

~

5

%。

在水泥中加入炉渣、矿渣等混合材料的作用是改善随你的某些性能。提高水泥抗腐蚀的能力。由于普通的

硅酸盐水泥和水起化学变化时,将生成氢氧化钙

[Ca(OH)2]

的物质。当水泥建筑物长期与水接触,已硬化

了的水泥石中的氢氧化钙就溶解到水中,

或者和水里的一些化学物质如碳酸盐、

镁盐、

氯化物等发生作用。

导致水泥石中出现许多小溶洞,或者是在硬化的水泥石生成体积膨胀的新物质把建筑物胀裂,或者形成了

一些质地疏松的东西,最后使得建筑物毁坏。这种现象称为水泥的腐蚀。加入炉渣、矿渣等混合材料,可

以使水泥和水作用的同时,能与氢氧化钙在水泥还没有硬化之前就生成一些有益的新物质,这些新物质不

仅不会破坏水泥石的结构,反而会提高水泥的抗腐蚀能力。

另外,

熟料中的游离氧化钙是影响水泥安全性的重要因素之一。

在煅烧熟料时,

由于受到生产条件的限制,

熟料中或多或少地总存在一些残留地氧化钙。这种游离氧化钙因经过高温煅烧,结构比较致密,性质不够

活泼,在常温下与水反应的速度慢。已经硬化的水泥石中如果游离氧化钙还在缓慢地与水作用生成氢氧化

钙,同时伴随着体积膨胀,就会使硬化了地水泥石体积变化不均匀,发生扭曲或裂纹,严重时还会崩裂。

熟料的游离氧化钙过多,水泥的安全性就不好,并且抗拉强度低。在水泥中加入地活性混合材料,在水化

时与氧化钙作用,生成有用的水化物,因而改善了水泥安全性,提高了抗拉性。

石膏、矿渣、炉渣等混合材料均与熟料一起,经电子称计量后送到水泥磨磨制成最终的水泥产品。

(

10

)水泥储存、散装与包装

水泥储存库是

6

座

φ

15

×

36m

圆库,总储量为

42000

吨,

可满足

16.8

天的生产需要。库侧设

6

套

SZ92A-2

(

F

)水泥散装机,能力为

6

×

100t/h

。

包装机拟增设

BHYW-8

八嘴回转式包装机一台,

包括包装机、

振动筛、

清包机、

破包处理机以及校正秤等,

包装能力为

120t/h

。

由水泥库底卸出的水泥经拉链输送机、

斗式提升机,通过振动筛清除杂物后进入包装

机包装。包装好的水泥经清包、校正重量后由皮带输送机送至原有成品库或装车,成品库面积为

4000m2,

可存装水泥

5600

吨,储存期

2.2

天。

包装系统设置一台袋式收尘器负责系统排放点的除尘,排放浓度低于

50mg/Nm3

爱华网

爱华网