在实际生產時,使使用人员能快速、准确地檢查各种部品的尺寸,判定其是否合乎標準所使用的工具或器具,稱為檢具或检查治具。广义上来讲,检具是用于产品检验的专用测量工具的总称。通常把一般用于检验的专用工具称为检验夹具(狭义);把测量精度较高又有一定通用性的检验工具称为测量仪。如:专门检测轴类零件圆跳动用的顶尖座称为振摆仪;综合检验齿轮的检验工具称为综合检验仪。

测量工具包括:

1.通用量具、仪表、三坐标测量机(CMM)等;

2.光滑极限量规(止通规、塞规)和样板;

3.检验夹具(含测量支架);

4.自动或半自动测量仪、检验机等。

检测原理檢具是依照各部品的外形設計製作的,不僅檢驗形状、剪线、折线、面位置,还可检测孔位的相对位置。

一般检具的精度:定位面位置度 ±0.1mm;定位销(孔)位置度 ±0.1mm;形状测量面位置度 ±0.15mm;外轮廓测量面位置度 ±0.2mm;刻线测量位置度 ±0.2mm;形状规及断面样板 ±0.25mm;测量销(孔)位置度 ±0.15mm;划线孔位置度 ±0.25mm;轮廓划线位置度 ±0.3mm;测量基准面平面度 0.05/1000mm;基准坐标孔位置 ± 0.05mm;***说明:1.客户有特殊要求的,按客户要求; 2.精度特高的按产品精度的1/5~1/10; 3.CMM测量检具时,一般需要设计人员提供检测示意图。

检具分类:1.树脂类检具(我司常用汽巴5166/威狮460);2.铝制检具;(铸铝ZL107/硬铝LY12)3.铁制检具;(铸铁HT250/钢45)4.木制检具;(硬木)5.其他类(如玻璃钢、蜂窝板等)

1.日韩检具;(本田、丰田、日产的检具标准也有不同) -------实用性强、更能反映装车效果!2.欧美检具;(以通用的检具为标准) -------理论性强、一般均按自由状态、对零件的要求高!……1.过程检具(单品检具,工序中半成品检具);2.总成检具;

1.冲压件检具;2.注塑件检具;3.机加工件检具;4.车身装饰件、覆盖件检具;5.玻璃检具;……

检具的功用通过各种测量手段检测,提供测量数据和用于判定产品的尺寸特性。 根据检具测量数据用于指导模、夹具调试。检具的精度尺寸精度是指检具作为测量工具本身的制造精度。一般,检具的制造精度是产品精度的1/5~1/10左右。比如:产品的公差是±1mm,那么,检具的制造公差±0.1mm~±0.2mm是可以接受的。通常汽车覆盖件检具的精度在±0.2mm就可以满足要求了。客户有特殊要求的,按客户要求。稳定性是指检具在某一持续时间内测量同一零件单一特性时获得测量值的总变差。如图(c)所示。重复性是指由一个评价人用同一付检具多次测量同一零件的同一特性时获得的测量值变差。如图(a)所示。再现性是指由不同评价人,采用同一付检具,测量同一零件的同一特性时测量平均值的变差。如图1-2(b)所示。

检具设计基础知识▲具有并能实现检具加工和检测的基准;(包括加工基准和测量基准,可用于检具的后期修改和定期校验)▲具有恒定、准确的定位基准以保证最大的重复性和再现性;▲制造成本低,具有耐磨性和稳定性。▲操作的方便性(包含产品的取放和检测、夹紧器的操作、搬运等)

**检具设计时,除了要考虑以上四条基本原则外,还必须考虑能满足产品和工艺质量的分析功能。譬如:产品贴合面、密封面、配合区域、对齐面、孔/槽等等。也就是说检测功能满足产品品质控制要求!

检具一般由底座、本体、定位元件、测量元件、夹紧装置等组成。底座形式:硬铝或钢板材(一般适应小检具),焊接件或铸件(适宜较大的检具同时必须去焊接应力和铸造应力),轻质材料(重量有特殊要求)。底座上必须考虑安装垫块、测量基准、起吊装置(检具重量超过25Kg)等。底座上表面需划坐标格线、刻坐标孔的坐标值。本体指具有检测型面、用于固定定位元件的部件。大型检具考虑到材料的成本及检具结构的紧凑、轻巧,采用焊接支架加本体结构。某些检具为了加工工艺方便,底座与本体是一个整体也是允许的。定位元件包括:定位贴块、定位销等。各定位元件应具有较高的精度、耐磨性、强度、和刚度。测量元件:检测销、断面样板、测量表架、滑动测台、EDC装置及辅助测量组件等。最常用的夹紧装置为快速夹头。当然还有磁性夹紧、气动夹紧等。

- (a)一面两销

- (b)三定位面检具的定位基准一般按主基准(面基准)、副基准(线基准)、次基准(点基准)区分。主基准一般有三个定位点,分别用A1、A2、A3表示;副基准一般为两个定位点,分别用B1、B2表示;次基准一般为一个定位点,用C表示(如右图)。

定位元件的硬度可按被测参数的精度等级(GB/T1800-1998)确定:精度为IT9~IT11级,硬度为HRC45~50精度为IT7~IT9级, 硬度为HRC55~60精度为IT5~IT7级, 硬度为HRC60~65。

***注意:产品的材料如果是软性材料(如PVC等),定位块的材料和硬度可适当降低!

★产品的夹紧方式:

1.快速夹头夹紧;2.弹性夹紧;3.磁性夹紧;4.气动夹紧;5.其他夹紧(压板、 C型钳夹紧、油缸等);

**无论采用何种夹紧方式,尽量保证夹紧装置对产品的夹紧可靠,夹紧力适当,并且夹紧时不破坏产品在检具中的定位和产品的外观。夹紧力方向应尽量垂直于定位面方向!

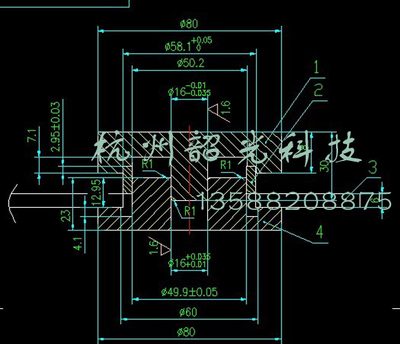

★尺寸公差与形位公差概念:尺寸公差(简称公差)指允许尺寸的变动量。等于上偏差与下偏差代数差的绝对值。例:“φ12±0.02”,φ12是基本尺寸,+0.02是上偏差,-0.02是下偏差,该尺寸的公差范围为:|+0.02-(-0.02)|=0.04,上极限尺寸为φ12.02,下极限尺寸为φ11.98。形位公差指形状和位置误差允许的变动量。

★产品的检测方式: 产品检测方式的设定必须根据产品各检测要素的要求和检具使用者的检测习惯而定!比如:KPC点就必须设置百分表检测,如果产品公差≤0.3mm,就不能用尖角塞尺检验!(因为尖角塞尺的测量误差是0.1mm);在多种检测方式都能用的情况下,就必须按照常用的检测习惯方式而定!

产品各特征的常用检测方式有以下几种: 1.孔位置检测;(检测销、刻线目测、划线销等) 2.销位置检测;(检测内孔销、直角检测块、十字滑块+百分表、目测等) 3.轮廓面检测;(偏移面+尖角塞尺或卡尺或止通规、切齐面、样板、百分表等) 4.KPC点检测; (百分表、EDC等)

检具的设计步骤:

爱华网

爱华网