荷电干式吸收剂喷射脱硫系统

摘 要:本文对荷电干式吸收剂喷射脱硫系统的工作原理、各单元的工作过程、应用时的技术条件与技术参数以及应用结果等进行了较详细的介绍,并与目前较流行的湿法、半干法脱硫技术在投资、脱硫效率、建设周期及占地面积等方面进行了比较,指出该系统是一种较为适合中国国情的先进的脱硫系统。

关键词:荷电干式 燃煤 烟气脱硫

1. 概述

中国是世界上最大的煤炭生产国和消费国,煤炭占一次能源消费总量的75%。中国的能源工业有了长足的发展,对国家的经济建设起了不可估量的作用。因此,中国的空气污染以煤烟型为主,二氧化硫是最主要的污染物之一。由于燃煤电厂工业锅炉绝大多数都未进行脱硫,致使SO2排放量逐年有较大幅度的增长。据有关部门的监测和统计,1980年煤炭的消耗量为6亿t;1988年为9.2亿t;1995年为12.8亿t;预计2000年将达15亿t。

根据中国国家环保总局公布的历年(1989~1998年)来的环境状况公报,中国的二氧化硫排放量如图—1所示:

SO2的大量排放使城市环境空气质量不断下降。目前中国已有62.3%的城市环境空气SO2年平均浓度超过国家环境空气质量二级标准,日平均浓度超过三级标准,而且还有不断扩大和恶化的趋势。由于SO2的大量排放,使中国出现大面积的酸雨,并且面积仍在不断扩大。在80年代,中国的酸雨主要发生在西南地区的重庆、贵阳、柳州等地,酸雨面积约170万km2。到90年代中期,酸雨污染范围已扩展到华中、华南、华东以及华北、东北的部分地区,酸雨区面积扩大了100多万km2。以长沙、赣州、南昌、怀化等地区为代表的华中酸雨区已成为全国酸雨污染最严重的地区,酸雨频率在90%以上;以南京、上海、杭州、福州和厦门为代表的华东沿海地区也成为中国的主要酸雨区。酸雨污染面积已占全国总面积的40%左右。酸雨和SO2污染破坏生态系统、腐蚀建筑材料、危害人体健康,造成了巨大的经济损失,已经成为制约社会经济发展的重要因素之一。

1998年1月,中国国务院批复了关于“酸雨控制区和二氧化硫污染控制区——划分方案”(简称:两控区)。“两控区”总面积为109万km2,其中酸雨控制区为80万km2。“两控区”的SO2排放量约为全国SO2排放总量的60%。因此,重点控制“两控区”,可以基本控制全国SO2污染恶化的趋势。

鉴于中国目前的经济条件,全面采用高效的湿法脱硫技术,无论是从资金、占地面积、建设周期以后运行费用方面考虑都是不现实的。因此,开发、研制投资少,效率适中的脱硫技术将是今后一段时期内解决中国SO2污染的主要方法。

2. 荷电干式吸收剂喷射脱硫系统(CDSI)

2.1 传统的烟道干式吸收剂喷射技术

干式吸收剂烟道喷射脱硫技术是一种传统的脱硫方法,即在烟气中喷入碱性吸收剂,通常用CaO或Ca(OH)2,其与烟气中的SO2发生化学反应,生成CaSO3及少量CaSO4,从而达到脱硫的目的。但是近三十年来没有明显的发展,其主要原因是由于存在以下两个技术难题没能得到解决,致使脱硫效率始终徘徊在20%左右。

2.1.1 气固接触时间长,反应速度慢

锅炉排烟温度通常低于200℃,在此条件下,吸收剂与SO2只能产生慢速亚硫酸盐化反应,其气/固接触时间至少需要4s,而烟气的流速一般为12~15m/s,这就意味着烟气在进入除尘设备之前至少需要有40~60m长的烟道。这无论从占地面积、基建投资,还是从烟气温度下降等方面考虑都是不现实的。

2.1.2 吸收剂在烟气中的分布不均匀

即使能满足气/固接触时间与反应温度的条件,也难以使吸收剂均匀地悬浮分布于烟气中与SO2发生反应。由于即使将吸收剂加工至极细的颗粒,其进入烟道后仍然会重新聚集在一起而形成较大的颗粒(如图2所示),致使吸收剂的比表面积大幅度减小,活性降低,从而使脱硫效率大大下降。而且,由于吸收剂的粒径增大,自重增加,将很快落到烟道底部。此外,无论在什么位置喷射吸收剂,也难以保证吸收剂在烟道中均匀地扩散,吸收剂不是聚于烟道一侧,就是聚在烟道的中心。

由于以上原因,传统的干式吸收剂烟道喷射脱硫技术难以在工业上得到推广应用。

2.2 CDSI系统工作原理

CDSI系统是美国阿兰柯环境资源公司(Alanco Environmental ResourcesCorporation)90年代的最新专利技术,它是目前中国用于电厂烟气脱硫较广的纯干法装置。

CDSI系统是通过在锅炉出口烟道内(除尘器前)的适当位置喷入携带有静电荷的干吸收剂(通常用熟石灰,即Ca(OH)2),使吸收剂与烟气中的SO2发生反应,生成CaSO3及少量CaSO4颗粒物质,然后被后部的除尘设备除去。其反应式如下:

CDSI系统利用其先进的技术,使传统方法的两个技术难题得以解决,从而使之在工业上的应用成为可能。

荷电干式吸收剂喷射脱硫系统包括吸收剂喷射单元、吸收剂给料单元和计算机控制单元。

吸收剂以高速流过喷射单元产生的高压静电电晕充电区,使其携带大量的静电荷(通常为负电荷)。当吸收剂从喷射单元的喷管被喷射到烟气流中时,由于吸收剂颗粒均带有同种电荷,因而相互排斥,在烟气中迅速扩散,形成均匀分布的悬浮状态。所有吸收剂颗粒的表面都充分暴露于烟气中(如图2所示),使其与SO2的反应机会大大增加,从而使脱硫效率大幅度提高。

吸收剂颗粒表面的电晕还大大提高了吸收剂的活性,减少了同SO2反应所需的气/固接触时间,一般在2s以内即可完成亚硫酸盐化反应,从而有效地提高了SO2的去除率。

此外,荷电干式吸收剂喷射脱硫系统还有助于清除细颗粒粉尘(亚μm级PM10)。带静电荷的吸收剂粒子将细颗粒粉尘吸附在其表面,形成较大的颗粒(如图3所示),使烟气中粉尘的平均粒径增大,提高了相应的除尘设备对亚μm级粉尘颗粒的去除效率。

CDSI系统脱硫后的生成物为干燥的CaSO3及少量CaSO4,其化学性质较为稳定,难溶于水,因此,无二次污染问题。而且,脱硫生成物与粉尘混合后仍可作为建筑材料,如制作墙体、免烧砖等。

2.3CDSI系统各工作单元简介

CDSI系统的组成如图—4所示。

2.3.1 给料单元

给料单元由贮粉仓、闸板门、电动给料机、计量粉斗、仓上布袋除尘器、杂物分离器、吸收剂给料机等组成。贮粉仓用于储存吸收剂,其容积一般为24~48h连续满负荷运行所需的吸收剂量。仓上装有2~3台料位指示器,可指示贮粉仓内吸收剂的区间位置;当吸收剂往贮粉仓内输送时,仓上布袋除尘器可防止排出的带有Ca(OH)2粉尘的空气污染周围环境;杂物分离器可以使吸收剂中夹杂的金属物质、塑料碎片、竹木片等易堵塞送粉通道的杂物在进入贮粉仓前被清除;电动给料机位于贮粉仓与计量粉斗之间,其可按需要将贮粉仓内的吸收剂自动送入计量粉斗;当检修贮粉仓以下设备时,闸板门可将贮粉仓与其以下设备隔离开,以便检修;吸收剂给料机为无级变速容积式,可根据计算机控制单元反馈的信号调节吸收剂的给料量。

2.3.2 喷射单元

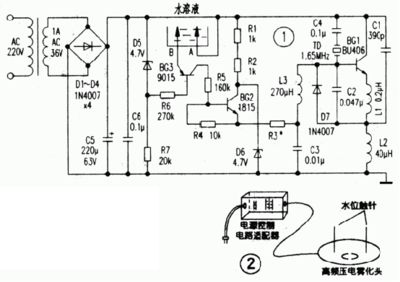

喷射单元由荷电喷枪、高压电源、气—粉混合器、一次风机及二次风机组成。一次风机使气—粉混合器的吸收剂入口处于负压状态,这样,从吸收剂给料机来的吸收剂进入气—粉混合器,然后按一定的气/固比例混合后,进入荷电喷枪的电晕区充电。携带同种静电荷的吸收剂颗粒被喷入烟道中与SO2发生反应;二次风机的作用是自动清扫充电区,以防止充电部分被吸收剂粘附而影响充电效果;高压电源的作用是使喷枪内形成高压静电电晕区。

2.3.3 计算机控制单元

CDSI系统吸收剂的喷射量取决于烟气中SO2的含量。控制吸收剂喷射量的方法有两种:

(1)精确控制系统

在CDSI系统的喷枪两端的适当位置安装高精度的SO2在线监测仪,连续监测烟气中SO2原始浓度和脱硫后的SO2浓度,并随时将监测结果输入计算机。计算机根据锅炉燃料的低位发热值和含硫量以及锅炉负荷计算出吸收剂的喷射量,然后,根据脱硫后的SO2浓度,自动调节吸收剂的喷射量。该方法喷入量准确,吸收剂的利用率高,但SO2在线监测仪价格昂贵(USD10~15万),而且日常维护也较复杂。

(2)一般控制系统

先将锅炉燃料的低位发热值和含硫量输入计算机,然后根据锅炉负荷的变化调节吸收剂的喷入量。一般电站锅炉负荷变化不大,且同一批煤的含硫量与低位发热值也较稳定。如果锅炉负荷或煤种有所变化,可随时在计算机控制系统中改变输入值。这种控制系统较为粗略,吸收剂喷射量也不太精确,但是,价格比较便宜。因此,资金较紧张的用户可采用这种简易的控制方法。

2.4 CDSI系统应用的技术条件与技术参数

2.4.1 技术条件

吸收剂喷射点(即锅炉烟气出口)的烟气粉尘浓度应≤10g/Nm3,否则就需要在CDSI系统前增加预除尘设备,以降低粉尘的浓度。从吸收剂喷入点到CDSI系统后的除尘器入口之间的烟道长度,应足以使烟气在其中的停留时间≥2s。

此外,吸收剂的质量应满足:Ca(OH)2纯度≥90%;粒径≤50μm;含水率≤1%;比表面积≥15m2/gCa(OH)2。

2.4.2 技术参数

当烟气中SO2的浓度一定时,CDSI系统后部的除尘的类型不同,其综合脱硫效率也会有所不同(如表—1所示)。

2.5 CDSI系统在中国的应用现状

CDSI系统自1994年初进入中国市场以来,已签订了五个合同,共销售了14套。到1997年底,中国共建成或正在建立约十余项脱硫工程,其中近三分之二是外国政府的贷款或无偿援助项目。与这些项目相比,CDSI系统的销售全部为现汇合同。这是由于CDSI系统的销售价格及其技术指标均符合中国的国情,可以被大多数企业所接受。以下简单介绍一下CDSI系统在中国的应用情况。

2.5.1 山东省德州热电厂

由于该工程为技术改造项目,未预留脱硫装置的场地,无法进行预除尘。因此,CDSI只能安装在除尘器前,其主要设计参数如表—2所示。根据设计煤种的含硫量,CDSI系统的设计Ca/S比为1.5。该项目已于1995年9月投入正式运行,并由山东省环境监测中心站分别于1995年9月和1996年12月对其进行了投运和验收测试。监测结果表明:SO2排放浓度均低于国家颁布的排放标准(GB13223—96火电厂大气污染物排放标准)(如表—3所示)。

由于实际运行时煤的含硫率为1.66~1.94%,超过设计值较多,即使设备满负荷运行,Ca/S比也只能达到0.9~1.0左右,因而对脱硫效率有一定影响。如果Ca/S比能达到设计值,而且在CDSI系统前进行预除尘,则脱硫效率还会有所提高。

2.5.2 浙江省杭州钢铁集团公司第二热电厂

杭州钢铁集团公司第二热电厂1号炉为35t/h次高压链条式锅炉。该锅炉的CDSI系统主要设计参数如表—4所示。该系统已于1996年12月投入运行,并由浙江省环境监测中心站分别于1997年1月和12月对其进行了脱硫效率测试,测试结果表明(如表—5所示):由于实际运行时煤的含硫量比设计煤种的含硫量低(SY=0.94%和0.43%),烟气中的SO2浓度也较低,因此,对脱硫效率有一定的影响,但其SO2排放浓度仍低于国家颁布的排放标准。

此外,因链条式锅炉的原始烟尘排放浓度较低,一般仅为2~4g/Nm3,即使加上脱硫后的颗粒物质,其排放浓度也低于10g/Nm3(该锅炉为8.75g/Nm3),所以,无需安装烟尘预处理设备。至于CDSI系统与静电除尘器配合使用时,CDSI系统对静电除尘器的除尘效率的影响因素可以归纳为两个方面,即:

(1)不利因素

CDSI系统脱硫后的生成物主要是CaSO3和少量CaSO4,还有一些未反应的Ca(OH)2。这些物质使粉尘的比电阻有所升高。

(2)有利因素

① 携带大量静电荷的吸收剂可将部分亚μm级粉尘吸附于其表面,使烟尘的粒径增大。经测定,脱硫前的吸收剂粒径为30~50μm,脱硫后的反应物粒径为50~70μm。这些较大粒径的粉尘进入静电除尘器后,重力沉降作用非常明显,而且,通过重力沉降的粉尘主要是高比电阻粉尘。

② 脱硫过程中会产生一些水分,其对粉尘的比电阻有一定的调质作用。

③ CDSI系统的荷电功能对静电除尘器可以起到预荷电的效果,使静电除尘器能适应较高的比电阻范围。

为弄清CDSI系统对静电除尘器的除尘效率的影响,浙江省环境监测中心站进行了对比监测,监测结果(如表—6所示)表明,CDSI系统对静电除尘器的除尘效果无不良影响。

2.5.3 广东省广州造纸有限公司自备电厂

该项目为在该厂新建的1、2号炉(220t/h煤粉炉)上各安装四套CDSI系统,系统主要设计参数如表—7所示。该项目现已安装完毕,预计于1999年下半年投入运行。由于该锅炉的原始烟尘排放浓度较高(>10g/Nm3),对脱硫有一定的影响,因此,应当有烟尘预处理装置。

2.5.4 甘肃省兰州化工乙烯改造工程热电厂

该项目为在该厂新扩建的220t/h煤粉炉上安装三套CDSI系统,现已安装完毕,预计1999年投入运行。该系统的主要设计参数如表—8所示。由于设计煤种的灰分较低,烟气中的粉尘浓度约为10g/Nm3左右,因此,该工程未安装预除尘设备。

2.5.5 北京电子动力公司供热工程

该项目为在新扩建的75t/h煤粉炉上安装一套CDSI系统,目前正处于安装阶段,预计1999年投入运行。该系统主要设计参数如表—9所示。由于设计煤种的灰分较低,烟气中的粉尘浓度约为10g/Nm3左右,因此,该工程未安装预除尘设备。

2.6CDSI系统配置

2.6.1 CDSI + ESP,即:CDSI系统在静电除尘器前。这类配置用于锅炉烟尘原始排放浓度较低,如杭州钢铁集团公司、兰州化工乙烯改造工程、北京电子动力公司等的脱硫工程。

3. 各种脱硫方法的技术经济比较

根据脱硫所用的吸收剂和最终产物的干湿状态不同,烟气脱硫方法通常可分为三大类:湿法(如石灰—石灰石法、双碱法、亚硫酸钠循环吸收法、稀硫酸吸收法、氨吸收法、氧化镁法、柠檬酸钠法等)、半干法(如喷雾干燥法)、干法(如CDSI喷射脱硫系统、烟气循环流化床等)。各种脱硫方法的技术经济性能如表—10~11和图—5~6所示。

CDSI系统与湿法、半干法脱硫装置相比较,湿法与半干法技术较成熟,运行可靠,脱硫效率较高,并在多年的使用过程中使其性能不断得到改进。但湿法与半干法的工艺流程一般较复杂,投资与运行成本较高,占地面积较大,适用于规模较大、场地和资金均较充裕的新建电厂。如对现有电厂进行技术改造,尤其是场地、资金均较拮据的项目,增加这两类脱硫装置均相当困难。

4. 结论

4.1 与湿法和半干法脱硫技术相比,CDSI系统投资省,占地面积小,运行费用较低,脱硫效率适中,较为适合中国的国情。

4.2 CDSI系统较为适用于200MW以下的机组(35~670t/h锅炉),尤其适用于老厂改造或建电厂时未预留脱硫场地的情况。

4.3 CDSI系统自动化成都高,操作简便,运行可靠,维护工作量很少。

4.4 CDSI系统能耗低,其耗电量仅占发电机组额定发电量的0.2%左右。

4.5 CDSI系统的吸收剂不仅可用商品Ca(OH)2,也可利用经干燥后的电石渣和蒸氨碱渣。

爱华网

爱华网