新型工业有机废气处理回收装置

摘要:文章介绍了一种新型的活性炭吸附工艺及装置。论述了该工艺确立的理论根据,并提出了与之相适应的装置在设计中所需要考虑的几个问题。该套装置对有机污染物的去除率可达到95%以上,回收的有机溶剂的纯度达到99.5%以上,可直接用于生产。实现了清洁生产和废物资源化的要求,收到了较好的社会效益和经济效益。

主题词:溶剂回收装置;免干燥冷却;设计原则;废物资源化;

1.前言

在染料、医药、涂料、塑料、感光材料、合成橡胶、化学纤维以及许多石油化工产品和焦化产品的生产使用过程中,都会产生大量的有机废气。其浓度大多在1000~3000mg/m3左右,这些有机废气的直接排空,不仅对环境造成严重污染,危害人体健康和生态环境,而且造成大量宝贵资源的浪费。

目前我国对工业有机废气的净化处理技术主要是采用吸附法,吸附材料主要是活性炭。但这些装置存在的共同问题是设备相对复杂、故障率较高、占地面积较大;一次性投资较大,不适用于中小企业,不利于市场推广。同时由于设计上的原因,油水分离不够彻底,容易造成二次污染。

针对上述问题,我们开发了一套《活性炭有机废气高效吸附回收装置》,有机溶剂的去除率可以达到95%以上;回收的有机溶剂可直接用于生产,实现了废物资源化;根据废气的浓度和流量的不同,溶剂的回收成本一般在1200~1500元/吨;投资回收期在一年左右;装置的设计寿命为十年。专家对该产品的鉴定结论是:“产品具有创新性,……达到同类产品的国内领先水平。”

2.回收装置简介

2.1装置的组成

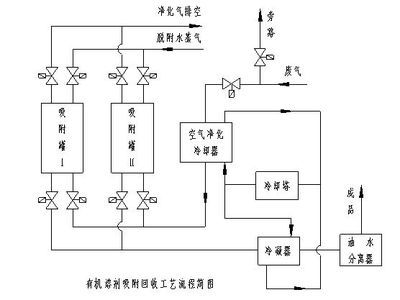

装置的组成如图所示。吸附罐Ⅰ和吸附罐Ⅱ通过气动阀门切换,交替进行吸附和脱附单元操作,脱附后的混合汽经冷凝器冷却后进入油水分离器进行分离,溶剂进行回收,冷凝水排放,冷却水循环使用。系统运行中的所有动作均由PLC系统自动完成,系统启动后的运行无须由人值守。

2.2工艺流程的确定

由于传统工艺在脱附后须对吸附剂进行热风干燥、冷却,因而使装置复杂、一次性投资增加,同时还因系统的频繁切换而引起系统运行不够稳定,故障率增多,运行成本增大。如果能够适当的延长吸附罐的吸附时间,就可以去掉吸附剂冷却、干燥的单元操作,直接通入已经冷却的含有有机溶剂的废气,边冷却和低温干燥边吸附。在开始阶段,虽然高温脱附时使吸附罐的温度较高,但在低温废气吸附过程中,开始时所形成的饱和区温度将逐步下降,饱和区的平衡被破坏而重又获取吸附能力,转变为交换区,形成二次吸附波。在不降低活性炭吸附性能的前提下,既简化了单元操作又确保了装置的工作效率,同时也大大降低了一次性投资和运行成本。

2.3吸附材料的选取

我们在多次试验的基础上对活性炭和活性炭纤维两种材料为吸附介质进行了对比分析发现:①在等温固定床吸附器中,无论是活性碳纤维还是颗粒活性炭,在大风量情况下使用时,其透过曲线的斜率都较小,传质区的床层高度偏高。而传质区中通常有50%左右的吸附剂尚未吸附。②由于脱附条件的限制(因一般环保企业不具备压力容器设计、制造资质,脱附时的蒸汽压力小于0.1Mpa,脱附温度较低)及在物理吸附过程中伴有化学吸附发生,而化学吸附又是不可逆的,因此吸附剂的初始浓度偏高。③吸附剂使用周期超过一周后,其透过曲线的斜率就开始逐渐减小,吸附性能逐渐变坏。因而吸附剂一般达到理论饱和吸附量的35%左右时即出现穿透现象,需对吸附剂进行脱附再生了。

由于碳纤维堆比重比活性炭小,在相同容积的情况下,活性炭纤维的装载量远远少于颗粒活性炭,因而以活性炭纤维为吸附剂时,吸附时间远小于颗粒活性炭。为满足前述工艺流程的需要,选用颗粒活性炭做吸附剂是必要的。

3.部件设计时应注意的几个问题

3.1吸附罐

3.1.1污染物为腐蚀性气体时,应选用抗腐蚀材料制造或按HGJ229进行防腐蚀处理和验收(当然包括所有与溶剂接触的其他设备及管路等)。因普通的耐酸不锈钢对氯离子敏感,易产生严重的晶间腐蚀现象,故当溶剂中含有氯离子时,与之接触的材料应选用00Cr17Ni14Mo2(即SUS316L)。

3.1.2吸附床中气体流速的控制。流速过大时,不仅增加了压力损失,还造成有机溶剂分子与吸附剂接触时间过短,不利于气体吸附。通常可将流速控制在0.2m/s左右。因此吸附罐要有足够的通过断面和停留时间,它们都是吸附罐尺寸的函数。椐此可确定每组吸附罐的数量(每组的罐体应并联);

3.1.3结构设计应确保所有的过气断面都产生良好的、均匀的气流分布,避免死角,以期增大传质速率,提高吸附效果;

3.1.4注意进出气采样口的设置应符合相关的规定,减少采样误差;

3.1.5由于吸附过程是一个放热过程,吸附热将使废气和碳床的温度升高,使吸附率下降,且热量的积累也将带来安全隐患。因此应设置能有效的控制和调节吸附操作温度的机构。吸附罐的表面温度一般应控制在不高于60℃;

3.2油水分离器

油水分离器的结构如下图所示。油水分离槽采用重力分离原理,设计原则是确保不发生二次污染,分离出的有机溶剂杂质在允许范围内,可直接用于生产。必要时可采用二次分离手段。在结构设计时主要考虑:

3.2.1合理设计分离槽内的流道,延迟冷凝液进入分离室的时间,保证在连续分离过程中有足够的分离时间,确保分离效果;

3.2.2尽量降低冷凝液进入分离室时对油水分离界面的扰动;

3.2.3油水分界面的位置应可以调整,使之与分离室的倾斜挡板的高度相匹配;并应能够保持油液在不同流量时的流速稳定;

3.2.4当分离结束时,应确保分离室中残留溶剂的全部排出;

3.2.5油水分离槽应便于清洗;

3.2.6油水分离槽应设置安全防护装置;

3.3空气冷却器和冷凝器的选用

空气冷却器和冷凝器的选用主要考虑冷却面积和制作材料。空气冷却器进口温度通过实测获取,出口温度一般控制在40℃左右;冷凝器的进口温度按脱附水蒸汽的温度计算,出口温度一般控制在35~40℃左右。椐此可以确定所需的冷却面积。若废气经冷却后出现少量有机溶剂冷凝时,应设置引流回收装置。

4.装置的运行情况和效益分析

4.1装置的运行情况

我们会同装置所在地的环境监测部门对装置的运行情况进行现场监测,结果如下:

进口平 均流量 | 平均进 口浓度 | 平均排 放浓度 | 甲 苯 去除率 | 甲苯机台回收率 | 回收甲 苯纯度 |

m3/h | mg/m3 | mg/m3 | % | % | % |

29000 | 2432 | 38.5 | 98.4 | 82.4 | 99.75 |

4.2经济效益

该套装置每日可回收甲苯900kg左右,按目前甲苯的市场价,扣除装置的运行费用,1年时间即可收回全部投资。

4.3社会效益

4.3.1大大减轻有机废气污染物对周围大气环境的影响,有效地改善了大气环境质量。

4.3.2改善投资环境,吸引国内外投资。自然环境是投资环境的一部分,良好的自然环境是建立完善投资环境所必须的,它有利于整体投资环境的改善。

4.3.2由于废气中有机溶剂的回收,可为国家节省资源,为企业降低环保设施运行费用。符合清洁生产的要求。

参考文献

1.《三废处理工程技术手册》(废气卷) 刘天齐主编化学工业出版社 1999

2.《工业废气净化与利用》童志权主编 化学工业出版社2001

3.《大气污染控制工程》郝吉明、马广大等编著高等教育出版社 1989

4.《化学工程手册》 时钧、余国棕等编著化学工业出版社

爱华网

爱华网