轨道焊接通用工艺

1、适用范围:

本通用工艺适用于P38~P60 (GB183-63GB2585-81)、A65、A75和A100起重机轨道的对接施焊。

2、轨道的采购要求和加工

2.1、轨道采购要求

市场上常见轨道为两端淬火及已钻鱼尾孔,为便于轨道焊接,今后此种轨道订货时要求轨道两端不淬火,且两头不钻鱼尾孔。

技术条件见GB183-63 GB2585-81

2.2、淬火轨道的处理方法:

2.2.1、用机械切割设备割去轨道两端150mm(见下图)

2.2.2、用氧乙炔割去轨道两端150mm,切割前需预热(详见5、预热、保温及层间温度的控制)

2.3、坡口加工

轨道焊接坡口可采用风割或机械切割两种加工方法,用氧乙炔切割轨道前应在切割处预热(详见5、预热、保温及层间温度的控制),切割后必须用砂轮打磨平整;磁粉探伤检查轨道端部材料质量,检查合格方可使用。

3、冷作装配要领(见轨道拼装示意图一、二)

3.1、利用反变形法来控制焊接变形,反变形量为6mm/6m,即按L/1000放高度反变形量,轨道对接接头间隙为20+2mm。

3.2、约束:按图二所示对轨道上下左右充分约束,以防轨道接口产生错边现象。

3.2.1、用刚性梁放置在轨道下作平台之用。

3.2.2、左右方向的约束采用L型约束4件,位置距接头200mm处。

3.2.3、上下方向的约束采用门型约束,位置距接头500mm处设置一档,其余每隔2500mm设置一档。

3.2.4、所有约束在焊接接头焊妥,热处理完毕,接头缓冷后方可拆除。

3.3、衬垫:衬垫采用Q235钢板,规格-6 ×60×(B+40),其中B为轨道底部宽度,衬垫与轨道的装配间隙越小越好。

4、焊前准备工作

4.1、焊前必须对轨道两端各150mm范围清除铁锈、油漆、水份等杂质。

4.2、焊条轨道底部、腹部采用E6015(Φ4mm、Φ5mm)、头部JH-40B(Φ4mm)或HF-350(Φ4mm)手工焊电焊条,焊前须经350ºC恒温烘焙1小时,然后放在100--150˚C恒温桶内随用随取;若焊条受潮只能重新烘干一次;从焊条保温筒内抽用每一根焊条后立即盖好保温筒盖子,以免焊条受潮。

4.3、焊接轨道时应做好防风防雨措施,轨道施焊时若有风,应用挡风板挡住风源,以免接缝产生气孔、裂缝。轨道接缝每只接头必须一次焊毕。

5、预热、保温及层间温度的控制

焊接前用氧乙炔中性火焰对轨道接头两端各200mm范围内进行均匀加热,预热温度250~300°C,预热恒温时间15分钟,焊接层间250~300°C。预热处理温度和层间温度根据气温可浮动,如气温在10℃以上预热,温度取下限。

6、焊接要领

6.1、轨道接头焊前对约束、衬垫板、预热进行检查。

6.2、焊条直径Φ4mmΦ5mm

焊接电流130-170A160A-190A

焊接轻轨,如38公斤/米的,轨道腹部必须用Φ4mm或再细的焊条。

6.3、焊条施焊时在钢衬垫外侧引弧,用短弧操作。在确保焊缝质量前提下尽量用窄焊道施焊,除打底焊缝外其余每层焊缝厚度为3mm。

6.4、钢衬垫板与轨道连接底部打底焊缝按轨道焊接示意图所示进行焊接。打底焊焊接顺序:先①②角焊缝,再焊接中间部分③,用Φ4mm焊条焊接。

6.5、轨道焊接顺序:先焊轨道底部(A)部,再装上接口二侧铜衬垫焊(B)、(C)部(见上面焊接示意图)。

6.6、轨道腹部焊接:清理底部焊渣,将预加工好的铜衬垫装好,铜衬垫与轨道间的间隙控制在6~8mm为宜,焊条采用E6015(Φ4mm),引燃电弧连续焊接,靠电弧吹力和运条方法将电焊药粉推到铜衬垫与轨道间隙中流出,所有焊接应连续施焊,中途无需停下除焊渣。

6.7、轨道头部焊接:头部焊接时焊条的选用和运条的方法基本与腹部相同,只是要注意的是腹部与头部过渡之处的焊接质量,一是要尽可能用小直径焊条,这样容易控制电弧;另一个注意的是,电弧不要与铜衬垫碰,如铜渗入焊缝中,就会引起裂纹。头部预留6~8mm左右深度,选用JH-40B或HF-350焊条焊接,在焊接过程中,每焊一层要去焊渣,用锤击法均匀敲击焊缝,焊接工艺可参照“轨道踏面堆焊和加工工艺”。

注意:①使用HF-350焊条焊接时注意焊接层数最理想的是控制在2-3层,如太少堆焊层焊缝达不到硬度要求,超过了则容易产生裂纹。②若施焊难以确保焊缝质量,为防止夹渣发生在焊道之间必须清除焊渣,以确保焊缝质量。

6.8、轨道对接缝焊接结束后,拆除接头两侧铜衬垫,清理焊缝并进行底部盖面焊,检查焊缝外观质量,若有缺陷应及时补焊。

焊缝缺陷去除方法:①用风磨或电磨打磨;②对接焊缝进行预热(同焊接预热要求)再用碳弧气刨。

7、焊后热处理

轨道施焊完毕后应立即对轨道接缝二侧各200mm范围内进行加热,焊后热处理加热方法可选用以下两种

7.1、火焰加热法:采用火焰加热至350°C,并持续30分钟,同时用测温仪测量温度,然后用石棉布包扎,进行保温缓冷,以消除焊接应力及热影响区的硬脆现象。

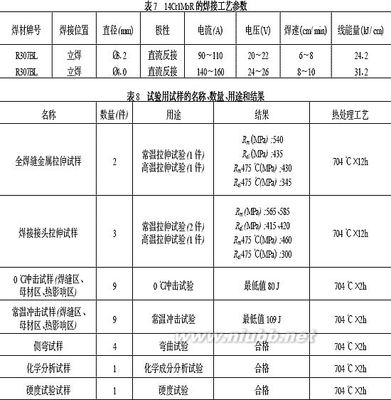

7.2、电热器加热法:采用履带式电加热器加热,加热工艺见下表,所有焊后热处理过程要求用记录仪做书面记录作为检验依据。

550--600°C |

1.5—2小时 |

≦100ºC/小时, 冷至300ºC 300ºC以下冷 至室温 |

300ºC以下自然升温 |

温度 |

时间 |

≦80--100ºC/小时 300ºC以上 |

8、轨道焊接后表面处理

焊缝热处理完毕后,拆除轨道焊接约束,将轨道搁平,用磨轨机磨平轨面,磨轨机磨不到处用风磨或电磨打磨平;待24小时后对焊缝接头进行100%MT检查

9、检验

9.1、轨道对接焊缝表面处理后,待24小时后对焊缝接头进行MT探伤检查(检查焊缝是否有夹渣裂缝及气孔未熔合),要求轨道焊缝质量达到厂标二级要求,图纸上有特殊要求按图纸检查要求为准。

9.2、 轨道允许误差值:

(a)轨道对接的错边:上、下、左、右面均在0.5mm以内

(b)轨道旁弯:焊接后在4mm/10m

(c)轨道弯曲度:上、下方向的弯曲变形在5mm/10m以内

9.3、检验人员按要求填写《轨道焊接过程检查表》

10、轨道钢垫片和轨道橡胶垫片衔接处的加工

10.1、轨道钢垫片的斜势加工:轨道钢垫片头部可用铣床或者刨床加工,如下图所示

10.2、橡胶垫片的斜势加工:制作工装胎架,如图一所示将轨道橡胶垫片固定,再用磨轨机将垫片磨平即可,如图二所示

图一图二

轨道焊接过程检查表

工程编号产品名称

零件图号零件名称接头编号

1、拼装要求:

反变形高度A | ||

轨道焊接 | ||

约束情况 |

操作者检验员

2、焊接工艺:

焊接部位 | 轨道(A)、(B)处 | 轨道踏面(C)处 |

焊条型号、直径 | ||

焊接电流 |

操作者检验员

3、预热、保温及层间温度的控制:

加热方法 | |

轨道焊前预热 | |

轨道焊接层间温度 | |

轨道焊后热处理记录曲线 |

操作者检验员

注:要求检验人员对每个轨道焊接接头进行编号,以便查验。

年月日

轨道踏面堆焊和加工工艺

本工艺主要用于:① 起重机前、后大梁铰点处的连接短轨,若有轨道踏面耐磨层要求的。② 轨道焊接中的上部区域(C)。③轨道连接处的加工。

1、连接短轨:与小车轨道相同焊条:HF-350ф4mm (也可用JH-40B);焊接电流:130-170A

2、堆焊凹坑的加工

2.1、前后大梁连接短轨用一根轨道下料,堆焊处理后再断开。

2.2、连接短轨堆焊凹坑用磨轨机按图纸尺寸要求加工,若图纸上无尺寸按下图加工。

3、轨道耐磨层堆焊工艺:

3.1、焊前须对堆焊部位清除油污及其他污物,焊条施焊时以窄焊道为宜,需用短弧操作。

3.2、堆焊时应做好防风防雨措施,若有风应用挡风板挡住风源,以免堆焊层产生裂缝。

3.3、焊条焊前须经350˚C恒温烘焙1小时,然后放在100-150˚C恒温箱桶内随用随取,若焊条受潮只能重新烘焙一次,从焊条恒温桶内抽用每一根焊条后立即盖好保温桶盖子,以免焊条受潮。

3.4、堆焊焊缝高度高于轨道平面3-4mm,堆焊部位应一次焊完毕,高于轨道平面堆焊层由磨轨机磨平。

3.5、以上部位堆焊前用氧乙炔中性火焰对需堆焊部位进行均匀加热,预热长度=150mm+堆焊长度。

3.6、预热温度420-450˚C,恒温15-20分钟,同时激光测温仪对加热部位进行测温,焊接层间温度不低于420˚C,若低于此温度应加热。

3.7、每层堆焊高度为3mm,焊缝宽度为焊条直径3.5倍;轨道踏面堆焊层深度一般为7-8mm为宜,焊堆层需焊三层,以确保堆焊层表面硬度。

3.8、轨道踏面堆焊时必须确保堆焊焊缝质量,焊缝不允许有夹渣、气孔,未熔合裂缝等缺陷存在。

3.9、堆焊完毕后,若堆焊部位温度低于450˚C,用氧乙炔中性火焰对堆焊部位进行加温至450˚C并用石棉布(4层叠在一起)把轨道包好缓冷至室温;石棉布包扎长度L=堆焊长度+300mm。

4、轨道接头的加工

4.1、用磨轨机磨平轨面,磨轨机磨不到处用风磨或电磨打磨平。

4.2、轨道磨平后,划出轨道接头断开线;用线切割机将轨道一分为二,如下图所示,再将圆角处用砂轮打磨至图纸要求。

4.3、切割后,用磨轨机对接头处踏面进行打磨至图纸要求,如下图所示。

5、轨道加强块装焊:将已加工好的轨道加强块按图装焊在轨道上,焊接后用风磨或电磨对焊缝打磨平、光滑。

注:有关轨道堆焊层宽度、长度、深度(包括热处理)均以施工图纸为准。

爱华网

爱华网