本博主喜欢总结经验,写点书籍。本博主希望将工作中的经验、以及以前咨询中的经验,与大家共享。

本博主书籍的内容来源于现场、现物、现实,贴近企业的实际。

承蒙读者的厚爱,本博主出的两本书——《ISO9001:2008内审员实战通用教程》已印刷了4次、《ISO/TS16949:2009内审员实战通用教程》已印刷了3次。

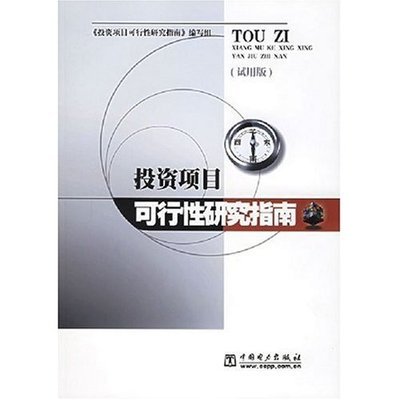

现在,本博主写的《品管部工作指南》也由机械工业出版社出版了(现在是第2次印刷)。希望《品管部工作指南》能给读者带来实际的帮助。该书在京东商城、当当网、卓越亚马逊等网上书店有卖。

《品管部工作指南》主要从管理的角度来讲。至于SPC、MSA、FMEA,可以参考本人的另一本书——《ISO/TS16949五大工具最新版一本通》。

我的另一本书——《技术部(研发部)工作指南》,也已在机械工业出版社出版。

如读者有建议,请发电子邮件至zzyiso@163.com。

前言

在确定这本书的内容之前,我向十多年前与我共同参加六西格玛培训的朋友们做了一个调查。朋友们告诉我,六西格玛培训中所讲的统计技术70%没用上。像假设分析、列联表、方差分析、正交试验设计、回归设计、累积和控制图之类,在实际工作中应用的几率非常小,根本不应该作为六西格玛培训的内容,有需要时再学也不迟。当时学了这类东西,基本上半年后就全部还给老师了。他们倒是对我的六西格玛DMAIC质量改进模式5个阶段20个步骤非常感兴趣,认为这样可以使六西格玛工作更有条理,更有逻辑性。

我同时也向周围的一些获得质量工程师职业资格证书的同事做了调查。他们直言不讳地告诉我,考资格证书时学的内容很大一部分与实际工作有一定的距离。

这些调查让我对俄国大文豪列夫•托尔斯泰的一句名言——“重要的不是知识的数量。有的人知道很多很多,但却不知道最有用的东西。”——有了进一步的深刻认识,也坚定了我的信念:把最实用的东西告诉给读者!

本书就品管部负责人应掌握的基本知识作了详细的讲解。这些基本知识包括品管部的设置、品管部应开展的基础工作、质量检验管理、不合格品控制、GB/T2828.1抽样检验标准应用、供应商质量管理、生产件批准程序PPAP、过程质量控制、计量器具及实验室管理、客户服务质量管理、内部质量审核与管理评审、质量改进的管理。掌握了这些基本知识,你作为一个质量负责人就有了坚实的根基。

有些基本知识,有些人觉得自己掌握得很好,实际上他是似懂非懂。连最基本的GB/T2828.1抽样技术,这些人都是在稀里糊涂地使用。所以为了使本书的读者不出现这样一种情况,我对一些容易让人似懂非懂的基本知识做了细致、细化的处理,并附上实际的案例。

大多数质量经理都是工程师出身,在处理与上级、平级、下级的关系时,常常有费力不讨好的感觉。为此我专门用一章讲解质量经理如何提升自己的影响力,如何获得上级的信任,如何取得平级的支持,如何赢得下级的推崇。

一个员工,管好自己就行了。而一个管理者,必须有带好一群人的能力,这就要求管理者要做好员工的管理。而要做好员工的管理,绩效管理是不可缺少的,所以本书专门用一章告诉品管部负责人如何做好品管部的绩效管理。

希望这本书能为有志于从事质量管理的读者带来裨益。

对本书中的不足之处,请读者不吝赐教!

目录

前言

第1章品管部的设置

1.1 品管部的职能

1.2 品管部设置原则

1.3 推荐几种品管部设置形式

1.4 品管部内的组织结构与岗位设置

1.4.1 品管部内的组织结构

1.4.2 品管部岗位图

1.4.3 品管部岗位描述

案例1-1:品管部经理岗位说明书

案例1-2:品质工程科科长岗位说明书

案例1-3:QE工程师岗位说明书

案例1-4:计量实验员岗位说明书

案例1-5:进料检验科科长岗位说明书

案例1-6:品质保证科科长岗位说明书

案例1-7:体系工程师岗位说明书

案例1-8:质检组组长岗位说明书

案例1-9:质检员岗位说明书

第2章品管部的基础工作

2.1 文件化的质量管理体系

2.2 标准化工作

2.2.1标准与标准化的基本概念

2.2.2 标准化给工厂带来的好处

2.2.3 国际、国外标准简介

2.2.4 中国的标准体制

2.2.5 企业标准化管理

2.2.6 企业技术标准

2.2.7 企业管理标准

2.2.8 企业工作标准

案例2-1:产品标准样式

案例2-2:QE工程师工作标准

2.3 质量培训工作

2.3.1 质量培训的内容

2.3.2 质量培训的管理

案例2-3:员工培训管理程序

案例2-4:员工个人培训记录表

2.4 样板的管理

2.4.1 样板的类别

2.4.2 供应商提供的样板的管理

2.4.3 送客户确认用样板的管理

2.4.4 生产用样板的管理

2.4.5 检验用样板的管理

案例2-5:样板管理规定

案例2-6:供应商样品确认报告

2.5 质量会议管理

第3章质量检验工作的管理

3.1 与质量检验有关的几个术语

3.1.1 “验证”、“检验”与“试验”的定义

3.1.2 “验证”、“检验”与“试验”之间的关系

3.2 质量检验工作概述

3.2.1 质量检验工作的功能

3.2.2 质量检验的分类与检验方式的选择

3.2.3 质量检验的步骤

3.3 质量检验的策划

3.3.1 质量检验策划概述

3.3.2 检验流程图

3.3.3 检验站的设置

3.3.4 产品和过程特性分级

3.3.5 检验控制计划

案例3-1:特殊特性管理规定

案例3-2:检验控制计划

3.3.6 不合格的严重性分级

案例3-3:产品质量不合格严重性分级标准

3.3.7 检验作业指导书

3.4 进货检验的控制(IQC)

3.4.1 进货检验概述

3.4.2 进货检验的类别

3.4.3 进货检验中不合格品的控制

3.4.4 进货检验中的紧急放行控制

案例3-4:电子元器件进料检验规程

案例3-5:塑胶件进料检验规程

案例3-6:五金件进料检验规程

3.5 过程检验

3.5.1过程检验的目的

3.5.2过程检验的形式

3.5.3 例外转序

3.6 成品检验

3.6.1成品检验的作用

3.6.2 成品检验的形式

3.7 检验状态的标识与管理

3.8 不合格品的控制

3.8.1 与不合格品控制有关的几个术语

3.8.2不合格品控制的目的

3.8.3 不合格品的控制

案例3-7:首件出样检验管理

案例3-8:工序检验管理

案例3-9:检验和试验控制程序

案例3-10:不合格品控制程序

案例3-11:标识和可追溯性管理办法

案例3-12:原材料入库检验管理

第4章GB/T2828.1、ANSI/ASQZ1.4抽样检验标准

4.1 ANSI/ASQZ1.4、GB/T2828.1的发展历程

4.1.1 ANSI/ASQ Z1.4的发展历程

4.1.2 GB/T2828.1的发展历程

4.2 ANSI/ASQ Z1.4、MIL-STD-105E、 GB/T2828.1的不同之处

4.2.1 ANSI/ASQ Z1.4与GB/T2828.1的不同之处

4.2.2 ANSI/ASQ Z1.4与MIL-STD-105E的不同之处

4.3 ANSI/ASQ Z1.4、GB/T2828. 1中常用术语与符号

4.3.1 术语和定义

4.3.2 符号和缩略语

4.4 不合格与不合格品

4.4.1 不合格的分类与统计

4.4.2 不合格品的分类与统计

4.5 批的组成、提交与批的质量表示方法

4.5.1 批的组成原则

4.5.2 批量大小

4.5.3 连续批的定义及条件

4.5.4 批的提交

4.5.5 批的质量的表示方法

4.6 样本的选择与样本质量的表示方法

4.6.1 样本的选择原则

4.6.2 随机抽样方法

4.6.3 随机抽样注意事项

4.6.4 样本抽取的时机

4.6.5 样本质量表示方法

4.7 致命不合格的处理

4.8 ANSI/ASQ Z1.4、GB/T2828.1抽样检验的要素

4.8.1 检验水平(IL)

4.8.2 接收质量限AQL

4.8.3 抽样方案类型

4.8.4 检验的严格度与转移规则

4.9 ANSI/ASQ Z1.4、GB/T2828.1抽样检验程序

4.9.1 准备阶段

4.9.2 实施阶段

4.10 抽样方案的检索

4.10.1 检索抽样方案的先决条件

4.10.2 抽样方案检索程序

4.10.3 抽样方案检索中的注意事项

4.10.4 抽样方案检索实例

案例4-1:抽样检验实例

案例4-2:抽样检验实例(抽样方案主表中箭头的处理)

案例4-3:抽样检验实例(同一种产品有多种类别的不合格)

案例4-4:GB/T2828.1转移规则应用实例

4.11检验判定

4.11.1检验判定说明

4.11.2 不合格品或不合格等级与检验判定

4.11.3检验判定实例

案例4-5:检验判定实例

案例4-6:检验判定实例(同一种产品有多种类别的不合格)

4.12 检查后的处理

4.12.1 合格批的处理

4.12.2 不合格批的处理

4.12.3 不合格批的再提交、再检验

4.12.4 不合格品的处理

4.13 应用ANSI/ASQZ1.4、GB/T2828.1应注意的问题

4.14 企业抽样计划/方案设计的说明

4.14.1 企业抽样检验中的问题

4.14.2 企业抽样计划/方案的设计

案例4-7:来料检验方案

案例4-8:完工半成品检验方案

案例4-9:成品入库检验方案

第5章供应商质量管理

5.1 供应商开发与选择

5.1.1 供应商的分类

5.1.2 供应商开发与选择准则

5.1.3 供应商开发与选择程序

5.1.4 供应商基本情况调查

5.1.5 现场调查

案例5-1:供应商现场调查表

5.1.6 样品确认

5.1.7 供应商的确定

5.2 生产件批准

5.3 供应商产品的检验

5.4 供应商的监督

5.4.1 货源处验证

5.4.2 临时监查

5.4.3 供应商审核

5.4.4 变更通报

5.5 供应商质量改进

5.6 供应商业绩评价与动态管理

5.6.1 供应商业绩评价的主要指标

5.6.2 供应商业绩评价频次

5.6.3 供应商业绩评价结果与供应商动态管理

案例5-2:供应商管理程序

第6章生产件批准程序PPAP

6.1 PPAP概述

6.1.1 PPAP的作用

6.1.2 PPAP的适用范围

6.1.3 PPAP中的重要术语

6.2 提交PPAP的时机

6.2.1需获得顾客批准的情况

6.2.2顾客的通知

6.2.3 提交要求的说明

6.3PPAP提交等级及提交所需的实物和资料

6.3.1 提交等级的划分

6.3.2 各等级需提交/保存的实物和资料

6.4PPAP的过程要求

6.4.1 PPAP生产的要求——有效的生产

6.4.2 PPAP提交的基本要求

6.4.3 PPAP提交的项目、记录及其要求

6.5 零件提交状态(零件提交的处理结果)

6.6PPAP记录的保存

案例6-1:供应商生产件批准控制程序(公司作为采购方)

案例6-2:顾客生产件批准控制程序(公司作为供货方)

案例6-3:零件提交保证书(PSW)

案例6-4:外观批准报告

第7章过程质量控制

7.1 过程能力研究

7.1.1过程能力与过程绩效的概念

7.1.2 同时研究过程能力与过程绩效的必要性

7.1.3 过程能力指数与过程绩效指数

7.1.4 过程能力的判断与处置

7.1.5 过程能力研究

案例7-1:过程能力研究实例( )

案例7-2:过程能力研究实例( )

案例7-3:过程能力研究作业指导书

7.2 过程质量控制

7.2.1 控制计划

案例7-4:控制计划

案例7-5:控制计划检查表

案例7-6:控制计划实例

案例7-7:控制计划管理规定

7.2.2 试生产准备状态检查

7.2.3 首件鉴定

7.2.4 作业准备的验证

7.2.5 质量控制点

7.2.6 过程因素(5M1E)控制

案例7-8:工序管理规定

第8章计量器具、实验室管理

8.1 计量器具的选配

8.1.1 选配计量器具考虑的因素

8.1.2 计量器具的选配方法

案例1~3:计量器具的选择举例

8.1.3 计量器具的经验选配方法

案例4~6:用经验选配法选择计量器具

8.2 检测能力指数Mcp及其应用

8.2.1 检测能力指数Mcp的计算

8.2.2 检测能力的判断准则

8.2.3Mcp值计算举例

8.3 计量器具的校准管理

8.3.1 计量器具的校准

8.3.2 校准的注意事项

8.4 计量器具的流转管理

8.5 计量器具的使用和保护

8.6 计量器具的ABC分类管理

8.7 计量工作档案管理

8.8 实验室管理

案例8-7: 监视和测量设备控制程序

案例8-8: 监测设备内校记录表

案例8-9: 监测设备台帐

案例8-10: ()年监测设备校准计划

案例8-11:万用表内部校准规程

案例8-12:实验室管理规定

案例8-13:实验室样品管理规定

案例8-14:盐雾试验作业指导书

第9章客户服务管理

9.1 客户服务管理的活动及内容

9.2 客户服务管理流程

9.3 客户反馈信息处理中的注意事项

9.3.1 客户投诉的处理

9.3.2 客户反馈的其他信息

案例9-1:顾客投诉处理程序

第10章内部质量审核与管理评审

10.1 审核的种类

10.2 内部质量管理体系审核流程

10.3 内部质量管理体系审核案例

案例10-1:年度内部审核方案

案例10-2:审核实施计划

案例10--3:品管部审核检查表

案例10-4:不符合项报告

案例10-5:审核报告

案例10-6:不合格项分布表

案例10-7:ISO9001审核要点

10.4 管理评审

10.4.1 管理评审概述

10.4.2 管理评审的实施过程

10.4.3 管理评审案例

案例10-8:管理评审计划

案例10-9:管理评审报告

第11章质量改进的管理

11.1 质量改进的分类

11.2 质量改进的基本流程

11.2.1 PDCA循环的四个阶段八个步骤

11.2.2 PDCA循环特点

11.3 纠正措施和预防措施工作程序

11.3.1 纠正措施工作程序

11.3.2 预防措施工作程序

11.4 QC小组的活动程序

11.5 8D模式工作程序

案例11-1:8D报告格式

11.7 六西格玛DMAIC质量改进模式

案例11-2:质量管理小组活动制度

案例11-3:纠正和预防措施控制程序

案例11-4:纠正和预防措施报告单

第12章品管部绩效管理

12.1 关于绩效与绩效管理

12.2 绩效管理的工作程序

12.2.1 绩效计划

案例12-1:工作表现满意度打分表

案例12-2:员工个人绩效承诺书

12.2.2 绩效计划的实施

12.2.3 绩效考核

12.2.4 绩效考核结果的应用

12.3 品管部绩效指标实例

案例12-3:品管部经理绩效指标

案例12-4:品管部质量保证工程师(QA)绩效指标

案例12-5:品管部QE工程师绩效指标

案例12-6:品管部成品入库检验QA组长绩效指标

案例12-7:品管部成品入库检验QA质检员绩效指标

案例12-8:品管部进料检验IQC质检员绩效指标

案例12-9:品管部过程检验员绩效指标

案例12-10:工作表现满意度打分表(平级之间)

案例12-11: 员工绩效考评管理办法

第13章品管部经理影响力的提升

13.1 获得上级的信任

13.1.1 服从第一

13.1.2 结果才是硬道理

13.1.3 给结果还要给感觉

13.1.4 与领导拉近关系的技巧::明义、暗利、愚忠、隐功

13.1.5 做好印象管理

13.1.7 适应领导而非改变他

13.1.7 不要抢上司的风头

13.1.8 不要轻视上司

13.1.9 不要带着有色眼镜看上司

13.2 取得平级的支持

13.2.1 相互信任,彼此照顾

13.2.2 面子第一,道理第二

13.2.3 积极主动,开诚布公

13.2.4 无事也登三宝殿

13.2.5 高标做事,低调做人

13.2.7 换位思考

13.2.7 体谅与宽容

13.3 赢得下属的推崇

13.3.1 对下属不要表现出个人好恶

13.3.2 有形的亲密,无形的距离

13.3.3 刚柔相济,恩威并用

13.3.4 关心所有人,关注几个人:眼睛里不能只有明星员工

13.3.5 狮子不需要咆哮

13.3.7 整天板着个脸的人不配做主管

13.3.7 责骂的艺术:既打棒子又送胡萝卜

13.4 自我管理求发展

13.4.1 承上启下≠上传下达

13.4.2 要事第一

13.4.3 制定合理计划:计划是对结果的彩排

13.4.4 一事一清,今日事,今日毕

13.4.5 调控情绪

13.4.7 主管没有资格和员工一起抱怨

13.4.7 阳光心态,乐观向上

爱华网

爱华网