智能张拉是指不依靠工人手动控制,而利用计算机智能控制技术,通过仪器自动操作,完成钢绞线的张拉施工。在如今的桥梁道路建设中,预应力施工被广泛应用,其中关键工序——张拉,其施工质量的好坏,会直接影响结构的耐久性,但是传统张拉施工,纯靠施工人员凭经验手动操作,误差率很高,无法保证预应力施工质量。不少桥梁因为预应力施工不合格,被迫提前进行加固,严重的甚至突然垮塌,给社会造成了巨大的生命财产损失。智能张拉技术由于智能系统的高精度和稳定性,能完全排除人为因素干扰,有效确保预应力张拉施工质量,是目前国内预应力张拉领域最先进的工艺。

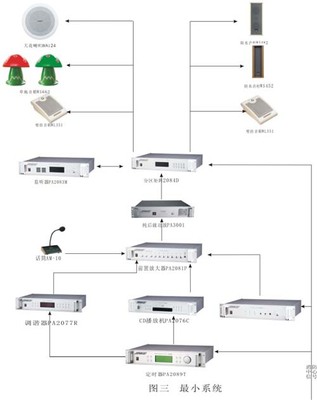

雷姆预应力智能数控张拉装置,包含千斤顶、油泵,其还包含有力传感部件、位移传感器和与力传感部件、位移传感器电连接的显示控制仪。该装置通过增设信号采集部件和相应的信号处理装置,使预应力张拉过程数字化,使得预应力结构施工人为因素减少,大大提高了预应力结构的张拉精度,可保证张拉精度在1%的范围内;能随时提示张拉力与张拉伸长值是否达到要求和达到设定值与控制值报警。

传统的张拉机设备都是用手工的方式来操作高压组合阀的多个手柄,来实现多种梁型不同的预应力张拉、持荷时间控制以及补荷等操作。存在着操作工序繁杂,受人为因素影响预应力张拉值普遍不足,出现误操作率高;不按实际张拉结果记录,记录不真实等一系列问题。数控设备在预应力张拉的过程中实现了预应力的精确自动控制。并能够自动采集张拉的预应力;设定张拉形式(分段张拉);自动记录张拉时间、班次及每束预应力筋张拉后最后的预应力值等参数,通过无线远程数据传输,在上位机把这些数值形成报表,保存或打印出来。确保张拉质量和记录的准确和真实性。传统的预应力张拉方式,施工质量的好坏随着封锚的完成,被掩盖得严严实实。

预应力智能张拉技术的应用,改变了这一切。监督人员能在不去现场的情况下对张拉施工质量进行及时、高效的掌握。随着我们对数据的密切关注,对异常数据进行原因分析、现场调研,预应力施工质量管理水平产生了质的飞跃。

当前许多预应力桥梁运行一段时间后出现了下挠、裂缝,甚至断裂,危及结构安全,缩短了使用寿命。大量现役桥梁的调查和检测结果表明,有效预应力的建立直接影响桥梁的安全性、可靠性和长期使用寿命。桥梁预应力施工质量是保证桥梁结构安全和耐久性的关键工序,是结构安全的生命线。

为了提高桥梁预应力施工质量,我公司组织研发了桥梁预应力施工质量智能控制系统,改变旧有施工方法,实现了张拉全过程智能控制,真正做到张拉施工质量管理的“实时跟踪、智能控制、及时纠错”。在切实保障预应力张拉施工质量的同时,大大提高了施工管理水平和效率,创造出更大的经济效益和社会效益。

功能特点精确施加张拉力

智能张拉系统能精确控制千斤顶所施加的预应力力值,将误差范围控制到±1%,。(2011版桥涵施工技术规范7.12.2第2款规定“张拉力控制应力的精度宜为±1.5%”)降低了由于预应力施加不足或超过引起的桥梁开裂、下挠等风险,有利于保证结构安全,提高耐久性,延长使用寿命,降低养护维修成本。

准确测量及时复核延伸量

系统传感器实时采集钢绞线延伸量数据,反馈到计算机,自动计算延伸量,及时校核延伸量

是否在±6%范围内,实现真正“双控”。(2011版桥涵施工技术规范7.6.3第3款规定“预应力筋采用应力控制方法进行张拉时,应以伸长量进行校核。其偏差应控制在±6%以内”)对

称同步张拉一台计算机控制两台或多台千斤顶同时、同步对称张拉,实现“多顶同步张拉”工艺,消除了对称张拉不同步对结构造成的扭曲等危害。。(2011版桥涵施工技术规范7.12.2第1款规定“各千斤顶之间同步张拉力的允许误差为±2%)

规范张拉过程,一键完成张拉

实现了张拉过程智能控制,不受人为、环境因素影响;控制停顿点、加载速率、持荷时间等张拉过程要素完全符合桥梁施工技术规范要求。通过规范张拉过程大幅度减小了张拉过程中预应力的损失,保证了有效预应力符合设计要求。。(2011版桥涵施工技术规范7.12.2第2款规定“保证千斤顶具有足够的持荷时间(5分钟))

质量管理功能

业主、监理、施工、检测单位在同一个互联网平台,实时进行交互,突破了地域的限制,及时掌控预制梁场和桥梁预应力施工质量情况,实现“实时跟踪、智能控制、及时纠错”。自动记录张拉数据,杜绝了人为造假质量数据的可能,可进行真实的质量追溯。

远程监控功能

实现远程监控功能,方便质量管理,提高管理效率。

功能需求业主单位:

及时掌握监理、施工单位工作情况并下达指令;实时查询相关试验检测及张拉数据;实现安全、规范张拉施工;现场摄像监督,责任到人;图文并茂,还原张拉过程;实时统计梁场信息,自动更新。

监理单位:

及时获取施工信息,审批张拉申请;方便查询试验检测及张拉数据;可及时与业主和施工单位沟通;实时监控施工质量,实现智能化、规范化管理。

施工单位:

及时提交梁场信息;方便查询试验检测报告和历史张拉数据;获取业主和监理单位的指令,迅速做出反应;规范梁场施工,重现张拉过程,积累施工经验;切实有效提高施工质量。实现张拉过程智能化、规范化、科学化,使张拉质量完全符合施工技术规范和设计文件要求。

检测单位:

实时上传检测数据和检测报告,并及时反馈检测数据,指导施工,通过系统提高检测效率,有效为委托单位服务。

32m客专箱梁钢绞线伸长量218mm,加上钢绞线的松弛30mm,大概就在250mm左右,建议施工单位采用150mm行程的千斤顶进行张拉,两台加起来300mm,绰绰有余,不需要用200mm行程的千斤顶了,那么一片梁大约能节省0.2吨钢绞线,一个梁场干下来能节省多少钢绞线,大家就能算出来,所以记住,购买150mm行程的千斤顶就买雷姆专门为客专梁场量身订做的哦。

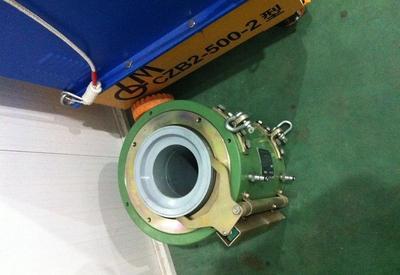

我公司生产国内最先进预应力全自动数控张拉系统技术,CZB2-500-2型预应力全自动数控张拉系统设备、DYJ全自动搅拌压降系统,CS15-A钢绞线穿索机,YCWB系列千斤顶、ZB系列电动油泵、YDC250Q千卡式千斤顶,YDA/YDGA台座式千斤顶,JS同步自动连续顶推提升千斤顶,挤压机、压花机、压浆机、搅拌机、真空泵、OLM系列锚具、连接器,精轧锚具,金属(塑料)波纹管。

智能张拉与传统张拉的对比

技术比较表

比较内容 | 传统手工张拉 | 预应力智能张拉系统 | |

1 | 张拉力精度 | ±15% | ±1% |

2 | 自动补张拉 | 无此功能 | 张拉力下降1%时,锚固前自动补拉至规定值 |

3 | 伸长量测量与校核 | 人工测量,不准确,不及时,未能及时校核,未实现规范规定“双控” | 自动测量,及时准确,及时校核,与张拉力同步控制,实现真正“双控” |

4 | 对称同步 | 人工控制,同步精度低,无法实现多顶对称张拉 | 同步精度达±2%,计算机控制实现多顶对称同步张拉 |

5 | 加载速度与持荷时间 | 随意性大,往往过快 | 按规范要求设定速度加载和按规范要求的时间持荷,排除人为干预 |

6 | 卸载锚固 | 瞬时卸载,回缩时对夹片造成冲击,回缩量大 | 可缓慢卸载,避免冲击损伤夹片,减少回缩量 |

7 | 回缩量测定 | 无法准确测定锚固后回缩量 | 可准确测定实际回缩量 |

8 | 预应力损失 | 张拉过程预应力损失大 | 由于张拉过程规范,损失小 |

9 | 张拉记录 | 人工记录,可信度低 | 自动记录,真实再现张拉过程 |

10 | 安全保障 | 边张拉边测量延伸量有人身安全隐患 | 操作人员远离非安全区域,人身安全有保障 |

11 | 质量管理与远程监控 | 真实质量状况难以掌握,缺乏有效的质量控制手段 | 便于质量管理,质量追溯,提高管理水平、质量水平,实现质量远程监控 |

爱华网

爱华网