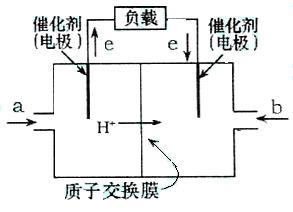

流化床反应器 fluidized bed reactor(FBR):一种利用气体或液体通过颗粒状固体层而使固体颗粒处于悬浮运动状态,并进行气固相反应过程或液固相反应过程的反应器。在用于气固系统时,又称沸腾床反应器。

: m" x- g) ]. }8 p4 r/ ]8 a: D% B

与固定床反应器相比,流化床反应器的优点是:& o" g) ~- {:z

①可以实现固体物料的连续输入和输出;4l& {5 F6 N) q

②流体和颗粒的运动使床层具有良好的传热性能,床层内部温度均匀,而且易于控制,特别适用于强放热反应。但另一方面,由于返混严重,可对反应器的效率和反应的选择性带来一定影响。再加上气固流化床中气泡的存在使得气固接触变差,导致气体反应得不完全。因此,通常不宜用于要求单程转化率很高的反应。此外,固体颗粒的磨损和气流中的粉尘夹带,也使流化床的应用受到一定限制。为了限制返混,可采用多层流化床或在床内设置内部构件。这样便可在床内建立起一定的浓度差或温度差。此外,由于气体得到再分布,气固间的接触亦可有所改善。- y7 X+ B1 A7 _1 U;{

近年来,细颗粒和高气速的湍流流化床及高速流化床均已有工业应用。在气速高于颗粒夹带速度的条件下,通过固体的循环以维持床层,由于强化了气固两相间的接触,特别有利于相际传质阻力居重要地位的情况。但另一方面由于大量的固体颗粒被气体夹带而出,需要进行分离并再循环返回床层,因此,对气固分离的要求也就很高了。%

流化床工作原理(转)4 ]8 W7 v2Z, |& G6 W

流态化过程:?9P9 u" ]/ |) {7 m2 ]+ h

当流体向上流过颗粒床层时,其运动状态是变化的。流速较低时,颗粒静止不动,流体只在颗粒之间的缝隙中通过。当流速增加到某一速度之后,颗粒不再由分布板所支持,而全部由流体的摩擦力所承托。此时,对于单个颗粒来讲,它不再依靠与其他邻近颗粒的接触而维持它的空间位置,相反地,在失去了以前的机械支承后,每个颗粒可在床层中自由运动;就整个床层而言,具有了许多类似流体的性质。这种状态就被称为流态化。颗粒床层从静止状态转变为流态化时的最低速度,称为临界流化速度。

; p" K# K0 G6{流化床的性质:* Z4 ~. k7O( v" R0 `) D6 W/ I- U

(1)在任一高度的静压近似于在此高度以上单位床截面内固体颗粒的重量;9 h9 y% M% }& _; u%xU7 p6 ~

(2)无论床层如何倾斜,床表面总是保持水平,床层的形状也保持容器的形状;8 l8 c8|C; `3 F9 1 ?

(3)床内固体颗粒可以像流体一样从底部或侧面的孔口中排出;7 K: i. G+ h3 [% }! A( i5 A( {7Z

(4)密度高于床层表观密度的物体在床内会下沉,密度小的物体会浮在床面上;

J1B" ^9 r7 Z; r(5)床内颗粒混合良好,因此,当加热床层时,整个床层的温度基本均匀。

- j( g# Q9 X. m& R" A0N( s# Q, C( E一般的液固流态化,颗粒均匀地分散于床层中,称之为“散式”流态化;

( Q" ?/ b+ p$ ~. b! S$ W: |) D1 r1r一般的气固流态化,气体并不均匀地流过颗粒床层,一部分气体形成气泡经床层短路逸出,颗粒则被分成群体作湍流运动,床层中的空隙率随位置和时间的不同而变化,因此这种流态化称为“聚式”流态化。

流化床设计从三方面考虑(转):

0 F- o! p0 h7 |. X5 G'p1.颗粒的粒径分布、球形系数等,考查是否容易结团、产生静电等。" o. U, L9 `" K&s

2.流化质量,最好用一个小床子做一下实验,测临界流化速度,找合适的流化速度,找影响流化质量的因素及其对策,考查流化床内部构件的影响等。)u' Q: G8 q0 n

3.带出速度可以按斯托克斯公式计算,作为沉降区设计的依据,也作为颗粒循环输送的参考

世界上主要的几种多晶硅生产工艺 % A;@w5 e# Q: w+ @( S, Z"A

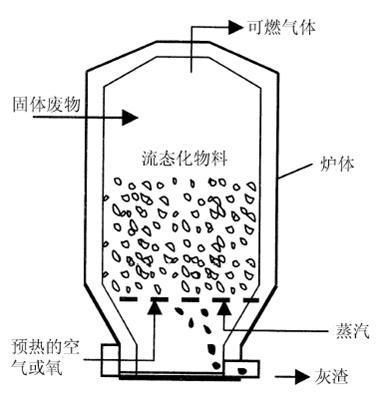

3,流化床法- s" N3 ]) S! z0 r8w

以四氯化硅、氢气、氯化氢和工业硅为原料在流化床内(沸腾床)高温高压下生成三氯氢硅,将三氯氢硅再进一步歧化加氢反应生成二氯二氢硅,继而生成硅烷气。

+ @/ w$ |7 B%|制得的硅烷气通入加有小颗粒硅粉的流化床反应炉内进行连续热分解反应,生成粒状多晶硅产品。因为在流化床反应炉内参与反应的硅表面积大,生产效率高,电耗低与成本低,适用于大规模生产太阳能级多晶硅。唯一的缺点是安全性差,危险性大。其次是产品纯度不高,但基本能满足太阳能电池生产的使用。6K3 X+ k) cg( O+ w7 E1J

此法是美国联合碳化合物公司早年研究的工艺技术。目前世界上只有美国MEMC公司采用此法生产粒状多晶硅。此法比较适合生产价廉的太阳能级多晶硅。

流化床法是美国联合碳化合物公司早年研发的多晶硅制备工艺技术。该方法是以SiCl4、H2、HCl和工业硅为原料,在高温高压流化床内(沸腾床)生成SiHCl3,将SiHCl3再进一步歧化加氢反应生成SiH2Cl2,继而生成硅烷气。制得的硅烷气通入加有小颗粒硅粉的流化床反应炉内进行连续热分解反应,生成粒状多晶硅产品。由于在流化床反应炉内参与反应的硅表面积大,故该方法生产效率高、电耗低、成本低。该方法的缺点是安全性较差,危险性较大,且产品的纯度也不高。不过,它还是基本能满足太阳能电池生产的使用。故该方法比较适合大规模生产太阳能级多晶硅。

6 ~' _& y1 u* A3 w1 g4s) W7 t* e' P+ q 目前采用该方法生产颗粒状多晶硅的公司主要有:挪威可再生能源公司(REC)、德国瓦克公司(Wacker)、美国HemLock和M E MC 公司等。6 A.}w1 e7 ?7 y& v)}* J

挪威R E C公司是世界上惟一一家业务贯穿整个太阳能行业产业链的公司,是世界上最大的太阳能级多晶硅生产商。该公司利用硅烷气为原料,采用流化床反应炉闭环工艺分解出颗粒状多晶硅,且基本上不产生副产品和废弃物。这一特有专利技术使得RE C在全球太阳能行业中处于独一无二的地位。REC还积极致力于新型流化床反应器技术(FBR)的开发,该技术使多晶硅在流化床反应器中沉积,而不是在传统的热解沉积炉或西门子反应器中沉积,因而可极大地降低建厂投资和生产能耗。在过去几年中,REC进行了该技术的试产。2006年计划新建利用该技术生产太阳能级多晶硅的工厂,预计2008年达产,产能6500t。此外,REC正积极开发流化床多晶硅沉积技术(Fluidizedbed polysilicon deposition,预计2008年用于试产)和改良的西门子- 反应器技术(ModifiedSiemens-reactor technology)。( y0 D; c9 j! d; r, K( q'o

德国瓦克公司开发了一套全新的粒状多晶硅流体化反应器技术生产工艺。该工艺基于流化床技术(以三氯硅烷为给料),已在两台实验反应堆中进行了工业化规模生产试验,瓦克公司最近投资了约2亿欧元,在德国博格豪森建立新的超纯太阳能多晶硅工厂,年生产能力为2500t,加上其它扩建措施,新工厂的投产将使瓦克公司在2008年达到9000t的年生产能力,最终于2010年达到11500t的产能。4 x#Sb9 m+ w- j) N' U

另外,美国Hemlock公司将开设实验性颗粒硅生产线来降低硅的成本,Helmlock公司计划在2010年将产能提高至19000t。MEMC公司则计划在2010年底其产能达到7000t左右。

流化床技术是美国MEMCPasadena公司开发的技术。目前该公司生产能力为1400吨/年。该公司用硅烷作反应气体,在流化床反应器中硅烷发生分解反应,在预先装入的细硅粒表面生长多晶硅颗粒。硅烷流化床技术具有反应温度低(575~685°C),还原电耗低(SiH4热分解能耗降至10kWh/kg,相当于西门子法的10%,),沉积效率高(理论上转化率可以达到100%)、反应副产物(氢气)简单易处理等优点,而且流化床反应器能够连续运行,产量高、维护简单,因此这种技术最有希望降低多晶硅成本,工程分析表明这种技术制造的多晶硅成本可降低至20美元/公斤。另外这种技术产品为粒状多晶硅,可以在直拉单晶炉采用连续加料系统,降低单晶硅成本,提高产量。根据MEMC公司统计,使用粒状多晶硅,同时启动再加料系统,单晶硅制造成本降低40%,产量增加25%。因此业界普遍看好流化床技术,被认为是最有希望大幅度降低多晶硅以及单晶硅成本的新技术,目前包括美国REC德国WACKER等传统多晶硅大厂目前都在开发这项技术。6oQ2 ^/Bq

( J9 [% r8 e% Y- y: `* `******半导体材料研究所是我国重要的从事半导体硅材料研究的机构之一,从2004年开始积极开展多晶硅制备技术研究,且积极开展先进多晶硅制备技术引进工作,2006年协助我国某企业引进美国一家高科技公司的流化床反应器粒状多晶硅生产技术。目前已经完成100吨的小试,正在进行300吨/年的中试开发。较传统的西门子技术,这项技术具有投资小(年产100吨多晶硅投资额为5000万元),建设期短(100吨多晶硅生产线建设期为半年),可以实现模块化生产,(可以平行扩容,根据市场需求,及时调整生产规模)成本低(比西门子法降低20-30%)等优势。该项技术具有独立的知识产权,已经开发出全套工艺包,小试生产的多晶硅经过中子活化分析其纯度达到8N,目前准备进行规模化开发。

流化床现在已经有多家掌握起技术了,包括REC、MEMC和Wacker。以前流化床技术只用于硅烷分解,Wacker说它已经能在流化床中还原三氯氢硅了。流化床的优势在于低能耗,沉积速度是西门子还原炉的10倍。当然了,流化床法也存在其缺陷的地方,包括生长多晶硅的颗粒的制备;多晶硅颗粒在流化床中流态化碰撞床体,易受到污染;颗粒前驱体很小,容易吸附各种杂质物质,包括会吸附H2和氯化氢,影响产品质量。VLD法生产的多晶硅颗粒比流化床的大。流化床法是应该大力鼓励的技术。国内还没有采用流化床法,技术也难以引进。

爱华网

爱华网