纳米碳酸钙的生产方法

碳酸钙分子式为CaCO3(calciumcarbonate),分子量:100.09,白色、无毒、无刺激性、无臭、无味;硬度不高,为莫氏3度;干燥、不含结晶水;与酸反应时放出CO2,并形成可溶性盐类;加热到800~900℃时分解,并放出CO2,生成CaO;碳酸钙在550℃以下化学性质稳定。

碳酸钙是重要的无机化工产品,广泛应用于造纸、塑料、橡胶、涂料、建材、日用化工、油墨、牙膏、胶黏剂、密封材料等领域。以石灰石为原料经煅烧、消化、碳酸化、分离、干燥分级制取的产品称轻质碳酸钙,通常以PCC表示。轻质碳酸钙(PCC)按粒径大小分类为:

微粒:>5μm,微粉:1~5μm

微细:0.1~μm纳米级碳酸钙

超细:0.02~0.1μm0.1~100nm

活性碳酸钙符合HG/T2567-94化工行业标准质量要求;

项目 | 一级品 | 合格品 |

主含量(以CaCO3计),% ph值(10%悬浊液) 105℃下挥发物含量,% ≤ 盐酸不溶物含量,% ≤ 筛余物:125μm实验筛,%≤ 45μm实验筛,%≤ 白度,度 ≥ 活化度,%≥ 吸油值,g/100g≤ | 69.0 8.0~10.5 0. 50 0. 20 0. 010 90.0 95 70 | 95.0 8.0~11.0 0. 70 0. 30 0. 015 90 80 |

工业超细级活性碳酸钙符合HG/T2776-1996化工行业标准质量要求;

项目 | 优等品 | 一级品 | 合格品 |

氧化钙含量(CaO),%≥ 氧化镁含量(MgO),%≤ 铁(Fe),%≤ ph值(100g/L悬浮液) 105℃下挥发物含量,% ≤ 盐酸不溶物含量,% ≤ 白度,度 ≥ 比表面积㎡/g 密度g/㎝2 平均粒径μm≤ 吸油值,g/100g≤ 灼烧减量 % | 54.2 0. 3 0.08 8.5~9.5 0.5 0.1 90 26 2.50-2.60 0.04 28 43.0~45.5 | 52.6 0. 8 0.10 8.5~10.5 0.7 0.2 85 18 2.50-2.60 0.08 60 43.0~45.5 | 52.1 1. 0 0.10 8.0~11.0 1.0 0.3 - 18 2.50-2.60 0.08 80 43.0~45.5 |

注:纳米级碳酸钙目前国家尚无产品标准,参照超细碳酸钙标准,平均粒径<30 nm。

1石灰消化碳化法

生产工艺流程

碳酸钙生产工艺流程图

碳酸钙生产工艺流程见碳酸钙生产工艺流程示意图。

各生产工段的化学反应

(1) 石灰石煅烧:CaCO3煅烧CaO+CO2

(2) 石灰石消化:CaO+H2O消化Ca(OH)2(放热)

(3)碳化:Ca(OH)2+CO2碳化CaCO3 +H2O

碳酸钙生产工艺流程简述

本项目选用鼓泡碳化法,其生产工艺流程祥见: 和工艺流程框图。

石灰的消化工段

石灰石通过料仓均匀加料至化灰机,同时从进料口加入5~7倍的水进行消化,使氧化钙与水充分接触生成氢氧化钙浆液,经旋液分离、振动筛分离出残渣,通过浆液泵经管道输送至精浆池,三种产品浆液分别控制不同的温度和浓度。一般情况下,轻质活性钙、超细、纳米级钙浆液的浓度分别为16~20、8~10、<6波美度(Be),温度在60℃左右,浆液经一定时间的陈化后,即可送如下一道工序。

碳化工段

碳化工段是生产轻质碳酸钙系列产品的关键工段。

轻质活性钙采用鼓泡碳化。精浆池中的氢氧化钙乳浊液用泵从碳化塔的顶部加入,用空压机把经净化的窑气(CO2)从塔底鼓入。塔内精浆液和窑气在鼓泡状态下反应。通过加助剂和控制气压、温度等来控制反应,反应终点即可出料。

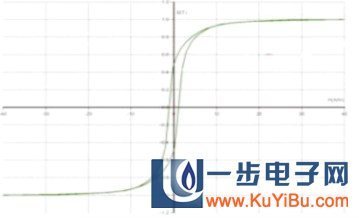

超细及纳米级碳酸钙的碳化采用搅拌加鼓泡的碳化的方法。该法的主要特点是在碳化内控制氢氧化钙乳浊液的温度、搅拌的转速、窑气的浓度和流量等工艺因素,有效的控制晶核的形成速率。当晶核的形成控制变为晶体的生长过程时,加入各种不同的晶形控制剂,控制晶面的生长速率,以获得各种不同的晶形和大小的超细、纳米级碳酸钙。在一般情况下,超细钙的控制温度在25℃以下,纳米级碳酸钙控制在16℃以下,出碳化塔前的浆液需经检验合格后出塔。从碳化塔出来的碳酸钙乳浊液在稠浆池内存放一定时间进行陈化到下一工段。

活化工段

超细及纳米级碳酸钙的活化采用湿法提温搅拌的方法。将碳化工段出来在稠浆池内存放一定时间进行陈化的碳酸钙乳浊液经过泵加入活化罐内,用230℃的导热油把碳酸钙乳浊液加热到90℃以上;活化剂经皂化后送入计量槽,按工艺要求加入活化罐内进行湿法活化处理30~50分钟后,碳酸钙乳浊液经一定时间的陈化后到下一工段

活性碳酸钙及纳米碳酸钙活化条件的控制

1、比重的测定

2、熟浆或生浆碳酸钙含量的测定

3、硬脂酸及碱量的确定

4、硬脂酸钠的配制及活化条件的选择

定量的水升温到60℃,加一定量的片碱溶解,再加入一定量的硬脂酸在搅拌的条件下进行溶解。控制活化温度

5、活化度的测定

湿法活化罐:本设备适用于化工生产中的无腐蚀或弱腐蚀性介质的液液及固液反应过程。对于碳酸钙生产过程,是理想的轻质碳酸钙和超细碳酸钙的表面活化设备。

结构特点:本设备由罐体、换热装置和搅拌系统组成,换热装置内可充通热水、蒸汽、高温导热油或冷却水、冷却液,以满足釜内物质反应过程中的加热、保温、冷却的要求。搅拌系统采用开式涡轮加挡板结构,以保证对物质的足够的搅拌强度,搅拌器的传动机构采用带双支点机架的星形摆线减速机,从而保证了设备运转的平稳可靠。

技术参数

设备规格 | NDHH30 |

搅拌功率KW | 22 |

有效容积m3 | 30 |

搅拌转速 | 80~100rpm |

活化率 | 99% |

脱水工段

从上一工段来的碳酸钙乳浊液经泵送到脱水设备。轻质活性钙用上悬式离心机进行脱水作业,滤饼的含湿量为30%(湿基)以下。超细和纳米级钙用隔膜板框压滤机进行脱水作业,滤饼的含湿量为50%(湿基)以下。滤饼用皮带输送机输送到下一工段。

干燥、分级包装工段

碳酸钙的干燥采用连续、节能、占地面积小、生产能力大、产品质量均匀、劳动条件好的设备。轻质活性钙采用导热油加热的盘式连续干燥装置。超细和纳米级钙采用导热油加热的浆叶干燥+盘式连续干燥装置。轻质活性碳酸钙的分级包装采用气流筛粉后,粒径合格的产品称重后包装。超细和纳米级钙的分级包装采用超细粉碎后分级包装。产品入库。

附工艺图

轻质、湿法活性碳酸钙的两用干燥装置

1、干燥系统的关键设备为盘式连续干燥器,辅助设备较少,结构紧凑,占地面积小。

2、干燥器为传导型干燥器,其热效率高降低了加工成本,增加了企业利润。

3、操作环境好。干燥系统采用密闭操作,因此干燥的粉状物料不会在空气中扩散,从而杜绝了粉尘对环境和现场人员的污染。

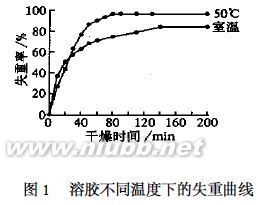

纳米碳酸钙的干燥

1带式干燥

2旋转闪蒸干燥

3盘式干燥

4烘干房

5双桨叶干燥加盘式干燥

6双桨叶干燥加旋转闪蒸干燥

其中第1,3种综合效果好

空心双桨叶干燥机:对纳米碳酸钙膏状物料间接加热可完成预干燥操作。该设备间接传导加热,没有携带空气带走热量,热量均用来加热物料。设备中特殊的楔型搅拌传热浆叶,具有较高的传热效率和传热面自清洁功能,单位有效容积内传热面积很大。热介质可以是水蒸汽,导热油等。

盘式干燥器:预干燥后的湿物料自加料器连续地加到干燥器上部第一层干燥盘上,带有耙叶的耙臂作回转运动使耙叶连续地翻抄物料。物料沿指数螺旋线流过干燥盘表面,在小干燥盘上的物料被移送到外缘,并在外缘落到下方的大干燥盘外缘,在大干燥盘上物料向里移动并从中间落料口落入下一层小干燥盘中。大小干燥盘上下交替排列,物料得以连续地流过整个干燥器。中空的干燥盘内通入加热介质,加热介质形式有饱和蒸汽、或导热油,加热介质由干燥盘的一端进入,从另一端导出。已干物料从最后一层干燥盘落到壳体的底层,最后被耙叶移送到出料口排出。

2氯化钙转化法

氯化钙转化法利用碱厂廉价的氯化钙溶液,以氯化钙、氨水和二氧化碳为原料通过控制反应条件制取纳米碳酸钙,

具体来说还要通过添加剂来改善颗粒的性质.

1分散剂

2晶型控制剂

Ca(OH)2+2HCl===CaCl2

CaCl2+2NH3·H2O+CO2===CaCO3↓+2NH4Cl+ H2O

再经板框过滤、洗涤、烘干、气流分级.最后包装

副产氯化铵经过蒸发结晶,出售

5万吨氯化钙法纳米碳酸钙设备部分明细 | |||||

工艺 | 名称 | 规格 | 单位 | 数量 | 功率kw |

反应工段 | 沉降器 |

| 台 | 2 | |

过滤器 |

| 台 | 2 | ||

反应罐 |

| 台 | 2 | ||

中间罐 |

| 台 | 4 | ||

配套泵 |

| 台 | 6 | ||

碳化工段 | 碳化塔 | 个 | 2 |

| |

进气阀 | 个 | 4 |

| ||

压缩机 | 台 | 2 | |||

缓冲罐 | 个 | 2 |

| ||

蝶阀 | 个 | 4 |

| ||

水泵 | 台 | 2 | |||

法兰+管道 |

| 组 | 1 |

| |

浓浆沉淀 | 圆池搅拌器 |

| 套 | 3 | |

水泵 |

| 台 | 3 | ||

过滤 | 高位罐 | 个 | 1 |

| |

板框 |

| 台 | 6 | ||

输送带 |

| 套 | 1 | ||

母液罐 |

| 台 | 1 |

| |

法兰+管道 |

| 组 | 1 |

| |

球阀 | 个 | 7 |

| ||

烘干 | 加料器 |

| 套 | 1 | |

烘干机 |

| 套 | 1 | ||

| 套 | 1 | |||

锅炉 |

| 套 | 1 | ||

引风机 |

| 套 | 1 | ||

筛粉 | 进料螺旋 |

| 套 | 1 | |

气流筛 |

| 套 | 1 | ||

|

| 台 | 1 | ||

提升机 |

| 台 | 1 |

| |

包装 | 自动包装机 |

| 台 | 1 | |

|

|

|

|

| |

|

|

|

|

|

|

爱华网

爱华网