可重构深孔加工机床的设计目标是要提供一台面向深孔零件族内零件加工的可重构机床,具体要求如下:

(1)可重构深孔加工机床要具有模块化的结构及统一的、标准化的接口,即实现深孔机床及其元、器、部件和软件的模块化和标准化。模块化设计是实现可重构的前提,以下目标的实现都要以此为基础。

(2)可重构深孔加工机床要填平深孔机床在加工直径范围上的鸿沟,通过模块的重新配置与组合,方便地实现枪钻系统(外排屑方式)与B'rA系统、喷吸钻系统及DF系统(内排屑方式)的转换,使广大企业不再为必须同时拥有内、外排屑两类机床而担忧。企业可以根据自身所需要的深孔件孔径范围,选择与之相适应的功能模块,组合成不同尺寸规格的深孔机床。

(3)可重构深孔加工机床除要兼容实体钻、扩钻、套料加工之外,还要兼容fyk、铰、w磨等深孔精加工,甚至可集成激光、电解和超声振动钻削等特种加工功能,使深孔加工方法实现全方位化。

(4)可重构深孔机床应能够实现所有二种深孔加工方式(即工件旋转,刀具进给;工件固定,刀具旋转进给;工件与刀具相对旋转,刀具进给),实现加工方式的全方位化。

可重构机床的主要特点在于其具有模块化结构和可重构能力,即能够通过对机床组成部件或模块的重组与更替,调整其加工功能和某些性能,及时、高效地满足被加工零件的各种变化需求。同时这也为机床部件在其生命周期内反复重用,最大限度地实现设备改造、更新的节约化、高效化提供了一条有效途径。可重构机床的特点决定了它必须采用模块化设计。目前,深孔加工技术发展的已比较成熟,深孔装备逐步趋向标准化,这为深孔机床的模块化

设计奠定了基础。

1、功能模块的划分

功能模块的划分就是根据机床不同部件的不同功能对机床的总功能进行分解,形成不同级别、不同层次的子功能,是模块化设计中的一项基础性和关键性的工作。模块的划分既要满足市场需求和使用要求,又要考虑生产管理方便;既要达到设计简便、模块数量尽可能少、降低制造成本,还要考虑到该模块系列将来的进一步扩展及向相近类型产品的辐射。

根据深孔加工机床的特点,依据模块化设计思想,首先划分出深孔机床的一级功能模块:支承部件、动力与传动部件、刀辅具、液压系统和数控系统。

一级功能模块可继续划分二级子功能模块:支承部件分为床身底座、床身、拖板、工作台等;动力与传动部件分为主轴箱(动力头)、标准传动件、电力驱动件等;刀辅具分为刀具导向装置、钻杆支承装置、钻杆夹持装铃、授油装置和排屑装置等;液压系统分为冷却排屑、液压夹紧、导轨润滑等三个子功能模块;数控系统分为软件部分和硬件部分。

当然,根据实际需要,二级功能模块还可以继续划分。例如,主轴箱可进一步分解为主轴、变速传动机构和箱体三个单元;冷却排屑功能模块又可分为切屑分离装置、切削液过滤装置及切削液冷却装置等。对功能模块进行分解,其划分可大可小,可粗可细,取决于用户对产品的要求及技术经济分析的结果。

2、结构模块化

结构模块化也就是模块具体实现的过程。根据机床功能与属性的映射关系,求解出满足对应子功能要求的结构模块。其目标是以最少的模块组合出尽可能多种类的机床。通过机床模块的重新组合,达到系统的柔性要求。具体地说,可重构深孔加工机床的结构模块化,就是依据可重构理论及功能模块划分的结果对深孔机床的各功能模块进行结构设计。以下将对一些重构频率较高的模块加以分析。

(1)工作台模块

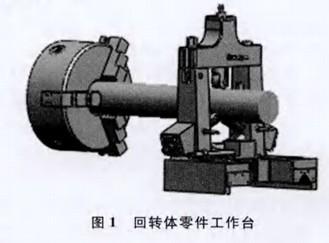

以上对深孔零件族的分析可知,深孔零件可分为回转类零件和非回转类零件,零件的类型不同所采用的工作台亦不同。对于回转体零件,其工作台(支承与定位部件)由三爪卡盘与工件中心架组成,如图I所示。对于非回转体零件,可根据实际需要选用不同自由度(其中包括X方向与Y方向的移动自由度和绕y方向的转动自由度)的工作台。例如,对于单孔或排成一直线的多孔的零件选用具有单个移动自由度的工作台即可;对于模具上的水孔、射销孔等坐标孔系则要选用具有两个移动自山度的工作台,如图2所示;而对于斜孔的加工则需选用回转工作台。

(2)刀辅具模块

刀辅具是深孔加工机床中的关键部分,大致可分为前装置、后装置和钻杆支承架等。其作用包括供油、排屑、定位夹紧、刀具导向和液压密封等,为深孔加工提供了可靠的技术保证。刀辅具需随加工零件的工艺的变化而重组。首先根据具体的加工工艺选用合适的刀具,然后根据刀具确定其配置及具体结构。若只是零件的加工孔径发生变化,而加工工艺未变,则只需对刀辅具与刀具及钻杆配合的相关套件进行重构即可,其中包括刀具导向套、钻杆支承套及钻杆夹持组件,如图3所示。可将这些元件进行系列化设计,即同一尺寸系列里的元件的内径根据实际需要设计成不同尺寸,而外径均按这个系列的最大直径来设计。

(3)动力模块

动力模块主要用于提供主轴、刀具轴及进给所需的动力,其重构主要表现为机床的运动重构和功率重构,目的是适应零件加工工艺及生产批量的变化。为方便机床在使用过程中进行重构,可考虑使用电主轴与直线电机等先进技术。利用电主轴技术,可把机床主传动链长度缩短为零,使机床结构极大简化;使用直线电动机技术,可在刀具可承受的范围之内根据工件的长度对机床随时进行调整,而对机床的其他结构不造成影响。

3、接口设计

模块结构设计的一个重要内容是接口设计,它直接关系到模块组合集成的操作性和可靠性。可重构机床的模块化要求机床结构的拓扑性和模块全寿命周期的重用性,因此特YJI1强调模块集成的接口“相乘效应”,注重模块接口的规范化设计与研究,包括各种接口形式(机械接口、动力接口、控制接口)的标准化,机械接口界面的静、动力学特性的分析与评价,以及荃于接口的模块装配精度保证手段与方法等。

可重构深孔加工机床的接口设计的重点即刀辅具与支承部件、动力部件之间的接口,具体地说,即前装置与拖板之间的接口,以及后装置与动力头之间的接口。前者可采用燕尾槽定位、螺栓固定连接的方式,如图4所示;而后者可采用锥柄或法兰盘,如图5所示。

结束语

可重构机床作为可重构制造系统的重要组成部分,其模块化的设计使得机床在使用过程中可根据加工需要快速进行功能转换[8],从而解决传统深孔加工设备加工功能单一、无法调整加工任务、设备一次性投人较大等问题。文章从深孔零件族的分析人手,对深孔加工机床的可重构性进行了研究,最终完成了可重构深孔加工机床的模块化设计。 由大天数控加工中心http://www.hzdtsk.com 整理发表,转载请注明

爱华网

爱华网