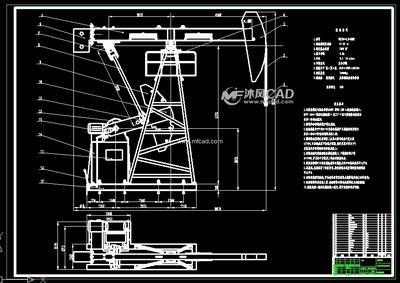

[关键词]抽油机 结构件 产品设计 受力分析

中图分类号:FM40.4 文献标识码:A 文章编号:1009-914X(2013)11-0034-01

在我国,三抽设备井占机械采油井的80%以上,产量占70%以上,而且有增加的趋势。抽油机井数量多,其工作性能影响采油成本,因此完善和发展抽油机设计理论,提高举升系统的工作性能具有重要的实际意义,而抽油机受力结构件的强度设计更是整个抽油机设计的基础[1][2]。

一台性能表现优异的抽油机必然有两个突出的特点:一是根据油田工况优选抽油机机型,确定最优化的四杆参数;另一个按照既定的四杆参数,选取匹配的动力系统包括减速器和电动机,通过强度校核设计出强度足够的结构件。在井口交变载荷的作用下,抽油机各结构件受力状态各不相同。本文就是对不同受力状态下的焊接结构件的设计过程进行分析,探寻抽油机结构件设计中蕴含的力学基础原理。

抽油机焊接结构件的设计应遵循一般机械产品的设计程序。设计阶段的工作内容主要是根据抽油机设计任务书,进行结构设计和计算,又分为方案设计、技术设计和施工设计三个工作程序[3]。

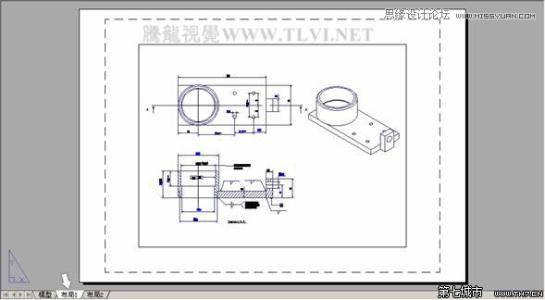

方案设计:确定抽油机的基本参数及主要技术性能指标;确定抽油机总体结构及主要零部件的结构;确定各零部件的连接关系。

技术设计:将初步设计确定的方案具体化。通过设计和计算进一步确定抽油机具体的构造,各部件所用的材料及基本尺寸。

施工设计:从总装配图拆成部件图和零件图,并充分考虑加工工艺要求,标注技术条件,编写设计说明书等一系列技术文件。

对于在设计阶段中的强度设计方法,从发展角度来分,有许用应力设计法和可靠性设计法两大类。可靠性设计法在一般工程中应用历史不长,较多是处在试用阶段,主要原因是设计所需的呈分布状态的各种数据还不足,有的还需试验,采集和积累。

许用应力法又称传统设计法,以满足工作能力为基本要求的一种设计方法, 许用应力设计法所用到的参量,如载荷,强度,几何尺寸等都看成是确定量,故又称定值设计法。这种设计法所用表达式简单明了,使用方便,已沿用很长时间,积累的资料和数据完整,至今仍在许多工程设计中采用。但是这种设计法中所用的许用应力或安全系数是根据设计经验来确定的,不够科学。实际上,设计与计算用的参量,如载荷、强度等都是随机变量,存在不确定性,许用应力设计法无法加以考虑。为了保证设计安全可靠,往往选取较低的许用应力或较高的安全系数,因而导致结构尺寸大,在技术经济上变得不合理。实际工程中,焊接结构设计大量许用应力设计法。结构件受力状态主要有:弯曲,扭转,拉伸和剪切。

受拉力构件,增加工作面积即可提高其静载强度,而与截面形状无关。面积足够就可以按其他要求来选择截面形状。尽量选用结构较为紧凑的截面形状。设法使拉力通过拉杆的轴心,若偏心受拉,将会产生附加弯矩,需按拉弯构件进行强度计算;

受压构件,其强度设计方法决定于它的长细比,对短而粗的受压构件,其强度设计与受拉构件完全相同,强度不足增加其截面积即可。对于细而长的受压杆件,必须考虑压杆稳定问题,要对构件进行稳定性的校核。与单纯受拉构件不同,此时构件截面形状和尺寸对稳定性有决定性影响。

根据上述分析,同时受拉又受压的连杆应选用空心管结构,在强度满足拉应力的基础上还要对连杆进行受压稳定性的校核。

在工程力学中受弯构件常称为梁,梁的结构设计与需考虑强度,刚度和稳定性等问题,三者相互制约。受横向载荷的梁,其强度问题必须同时满足正应力强度条件和切应力强度条件。长梁弯矩较大,应主要考虑正应力强度条件,切应力强度条件只作校核或忽略。短梁弯矩不很大,故此时剪切力忽略,必须校核切应力强度。

对于长梁,决定梁强度的截面性能是抗弯截面模量或抗弯惯性矩。面积相同的矩形截面梁和正方形截面梁相比只要矩形梁竖放,则矩形截面梁的强度比正方形截面梁高。面积相同的矩形截面梁,其高度越大越经济,但是过高的梁须防止弯曲时可能发生侧向失稳问题。从经济考虑,在满足强度的前提下,横截面积越小越好。矩形截面梁横截面上应力的分布规律,远离中性轴处正应力最大,该处应配置最多的材料。中性轴处正应力为0,切应力最大,但它的值一般很小,可以少配置材料。矩形截面梁中性轴处的材料没能发挥作用,工字形截面梁是把较多的材料配置在翼缘上,去承受最大的正应力,再用较少材料配置在腹板上,承受数值不大的正应力, 这样材料都得到了充分的利用。所以经济合理的梁,其截面结构设计应尽可能把材料远离中性轴配置。

为便于制造,受弯的焊接构件应尽可能设计成直梁,短梁宜设计成等截面梁,设计时要设法使横向力的合力通过梁截面的弯曲中心,否则该梁除发生弯曲以外,还会发生扭转。对这种弯扭组合梁的强度必须做更多更复杂的计算。

受扭构件,强度计算比较复杂,因为截面上的切应力分布受截面形状影响较大,往往需具体结构具体分析。在开式截面杆件中,剪应力的大小不仅与截面形状有关,而且与壁厚有关,如果是薄壁杆件,还和杆端的拘束程度有关。

优选构件截面形状的同时合理利用筋板和肋板可以更加优化构件的抗扭抗弯性能。因为筋板和肋板能把作用在结构上的局部载荷传递给其他构件,使它们能均衡地承载;也能把垂直于板壁的弯曲变形转化为肋板平面内的拉伸,压缩或弯曲变形,而这类变形的数值很小,因而可使主体壁板减薄;利用肋板可以把壁板的幅值从大分隔成小,因而能提高其抗压曲性能;横向肋板可以连接箱型构件的四壁作为一个整体起作用,当扭转时,可以减少截面畸变。肋板的作用效果主要不在于依靠它的数量多少,而在于正确的配置。肋板能否发挥作用,要看它的受力方向,如果所设置的肋板使它受到垂直方向的力或成一定角度力的作用,则发挥作用极小。当一根箱型梁受到横向弯曲时,内部设置平行梁轴线的纵向肋板才能提高梁的抗弯刚度,而垂直梁轴线的横向肋板则没有抗弯能力。如果箱型梁受到扭矩,纵横肋板均无助于提高抗扭刚度,单横向肋板能抑制箱型梁的畸变。

一般情况下,把游梁视为长梁,横梁视为短梁,按照上述理论分析进行抗弯与抗扭设计。

从工程力学角度看,抽油机系统运行时主要零部件都承受交变载荷的作用。因此其强度计算也要包括疲劳强度计算。

构件受交变载荷作用时,需对其进行疲劳强度校核。交变载荷与静载荷对构件的力学行为不同,疲劳破坏发轫于应力集中点,一般过程是:先开裂,而后范围逐渐扩大。故此,想提高结件疲劳强度,应设法增大构件截面性能来降低最大工作应力,同时还要采取措施提高构件的许用应力,减少并消除结构上可能产生应力集中的一切因素。在结构选形上,要避免用截面有突变的构造形式;或在截面变化处采用较大圆弧过渡的结构;降低构件表面和焊缝表面的粗糙度。

根据井况优选抽油机四杆参数,是抽油机能够达到最佳应用状态的保证;而通过力学分析设计出技术经济最合理的结构件是保证抽油机正常应用的基础,两者相辅相成,都是保证油田正常生产的基石,做好抽油机结构件力学分析也是制造厂提高产品质量,节约能耗,创造经济增长点的一个法宝。

参考文献

[1] 张建军,李向齐,石惠宁.游梁式抽油机设计计算[M].石油工业出版社.

[2] 万仁溥.采油工程手册[M].石油工业出版社.

[3] 陈祝年.焊接工程师程手册[M].机械工业出版社.

爱华网

爱华网