duanlie lixue fenxi

断裂力学分析

fracture mechanics analysis

研究带裂纹的材料、零件和构件中裂纹开始扩展的条件和扩展规律的力学分析方法。通过断裂力学分析,可以确定裂纹的容许尺寸、评定零件和构件的承载能力,估算其使用寿命,从而提出零件和构件的损伤容限设计方法。传统的材料力学和结构力学都假设材料为不包含裂纹的连续体,并比较工作应力和许用应力来判断强度。然而机械零件和构件,特别是大型铸件和锻件,难免有裂纹或类裂纹缺陷的存在。断裂力学在零件和裂纹的尺寸、载荷与材料力学性能三者之间建立了定量的关系,从而可以根据试样的断裂力学试验数据,推测带裂纹机械零件和构件的抗断裂能力。

简史 第二次世界大战期间, 美国建造了2000多艘全焊接的货轮和油轮,据统计在1943~1965年期间断为两截的有20艘。50年代,北极星导弹固体燃料发动机壳体的实验发射和耐压试验时多次因破裂而爆炸。压力容器、大电机转子、桥梁等也发生过很多脆断事故。这些都促进了断裂研究工作和线弹性断裂力学的形成。最初研究裂纹对强度影响的是英国的A.A.格里菲思。他用能量方法成功地解释了裂纹对玻璃强度的影响,得到的结果说明能承受的应力与裂纹尺寸的平方根成反比,与后来的断裂力学结论相同。但格里菲斯理论长期未得到推广应用,因为其定量结果在金属中与实际相差很大1957年美国的G.R.欧文研究了中心有裂纹的板在垂直于裂纹的方向受拉伸的情况,他在裂纹顶端附近的弹性力学应力分析结果的基础上,把裂纹尺寸的平方根与应力的乘积定义为应力强度因子 KI。在其他载荷情况下还有 K和K。应力强度因子是反映零件在裂纹顶端受力程度的一个参数。

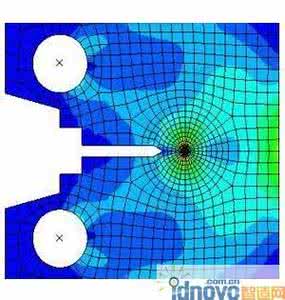

断裂韧性 对于某一种构件材料,应力强度因子有个临界值,称为材料的断裂韧性([kic])。应力强度因子达到材料的断裂韧性值时,裂纹将开始扩展,这是线弹性断裂准则,简称K准则。裂纹顶端附近区域的材料因为应力集中而发生屈服,这个区称为屈服区,或塑性区。断裂韧性试样要求裂纹和试样尺寸远大于塑性区尺寸,以保证试样的大部分处于弹性状态。

高强度材料的屈服极限[6]S大,而断裂韧性[kic]小,要求[kic]试样尺寸小,适合用[kic]试验。中、低强度材料则[6]S较小,而[kic]较大,要求的[kic]试样尺寸有时很大,以致难于加工(主要困难是预制试样上的疲劳裂纹)和试验。利用J 积分概念时,试样尺寸比 [kic]试样的尺寸小得多。根据材料的J 积分临界值[jic]可以推算出材料的[kic]值。裂纹顶端附近的塑性区较大时,还可以用裂纹顶端张开位移作为裂纹顶端的受力程度的参数。

J 等于[jic]、或等于其临界值,分别称为J 准则或 准则。这是两个弹塑性断裂准则。以J 积分或裂纹顶端张开位移等为参量的断裂力学称为弹塑性断裂力学,适用于中、低强度结构钢。通常把屈服极限高于材料弹性模量的1/150的材料称为高强度材料(如屈服极限大于1200~1400兆帕的钢)屈服极限低于材料弹性模量的1/300的材料,称为低强度材料 (如屈服极限小于600~700兆帕的钢)。机械零件和构件的材料大部分是中、低强度结构钢。

材料选择 对于带裂纹零件和构件的材料,需要综合考虑强度和韧性,确定材料的最优强度水平。材料的断裂韧性和屈服极限的比值[kic]/[6]S称为抗裂比。抗裂比大的材料(低强度材料)容易因为强度不够而失效,这属于传统强度条件解决的问题,大部分零件的强度问题属于这类问题。抗裂比小的材料(高强度材料)则容易因为断裂韧性不足而发生裂纹突然扩展,引起脆性断裂失效。这种情况由于韧性太低而使强度未得到充分发挥,即断裂时的应力远低于材料的屈服极限。选择屈服极限较低的材料,可改善断裂韧性和提高实际抗断裂能力。选材最理想的条件是同时满足传统的强度条件和断裂力学的断裂准则,这样确定的材料屈服极限可达到最优强度水平。

机械设计中选择铸铁或钢材时,可借助断裂力学分析进行论证。例如,强度极限只有260兆帕的灰铸铁与钢比较,虽然强度比较低,但用于低应力循环载荷时,其疲劳抗力却比强度极限相近的软钢高。根据断裂力学观点,疲劳裂纹扩展速率(循环应力每次循环所引起的裂纹扩展量)与应力强度因子的幅度有关。这个幅度小于材料的临界值(称为应力强度因子幅度门槛值)时,疲劳裂纹不扩展,或扩展极缓慢(例如小于10(毫米/秒)。上述灰铸铁的应力强度因子幅度门槛值比软钢的门槛值高,所以抗疲劳性能好。球墨铸铁的门槛值常比一般结构钢的高。但如出现过载情况,则软钢仍优于灰铸铁,因此需要综合考虑静强度和疲劳强度。

零件和构件的断裂力学分析 分析内容包括:带裂纹件的历史情况(材料、加工情况、使用过程);载荷分析(包括残余应力);环境介质情况;确定缺陷的种类、形状、尺寸、位置和取向;缺陷的模型简化和应力强度因子计算;材料力学性能参数的测定,包括常规力学性能、断裂韧性和裂纹扩展速率;断裂准则的选取和构件寿命估算。

大轴的断裂力学分析通常用线弹性断裂准则KI=[kic]。根据探伤结果确定计算模型。缺陷间距超过缺陷直径 2倍时可看作单个缺陷。通常把缺陷简化成圆片状或椭圆片状裂纹。用超声波探伤方法确定缺陷尺寸时,则与产生相同信号的平底孔直径相比较,得到的是当量直径或当量面积。把当量尺寸换算成缺陷尺寸时应乘以一个系数,以考虑缺陷的类型、表面粗糙度、取向和尺寸范围。根据对探伤零件解剖的结果,面积系数约为4~9,即缺陷实际尺寸约为当量尺寸的2~3倍。当缺陷的间距小于缺陷直径的2倍时,可看成密集缺陷。

压力容器的断裂力学分析一般应以裂纹顶端张开位移为参数,可以考虑残余应力和塑性应变集中,进行弹塑性断裂力学分析。线弹性断裂力学适用于高强材料压力容器、低温压力容器和厚壁压力容器之类不带接管的、没有很高残余应力的筒体。在受内压作用的薄壁容器壁上,纵向长裂纹是最严重的缺陷。它可能是焊缝中的焊接缺陷,也可能是这种缺陷经受多次反复的内压作用而引起的疲劳裂纹。一般情况下,这种裂纹不是贯穿壁厚的,但在计算时把它看作为贯穿壁厚的长裂纹更为安全。

线弹性断裂力学已经比较成熟。弹塑性断裂力学正在研究发展中,对于有裂纹件的安全评定已经提供一些定量的断裂准则。

参考书目

陈等:《工程断裂力学》上册,国防工业出版社,北京,1977。

陶学文

以上就是网友分享的关于"断裂力学分析"的相关资料,希望对您有所帮助,感谢您对爱华网的支持!

爱华网

爱华网