说明书索引

自动送料冲压机构及送料机构设计

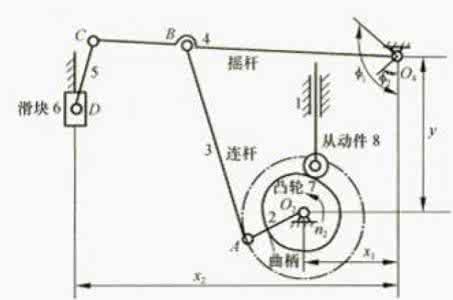

自动送料冲床用于冲制、拉延薄壁零件。冲床的执行机构主要包括冲压机构和送料机构,其工作原理如图(a)所示,上模先以较大速度接近坯料,然后以匀速进行拉延成型工作,然后上模继续下行将成品推出型腔,最后快速返回。上模退出下模以后,送料机构从侧面将坯料送至待加工位置,完成一个工作循环。

冲床动作工艺图

上模运动规律S-Φ图

本题要求设计能使上模按上述运动要求加工零件的冲压机构和从侧面将坯料推送至到下模上方的送料机构。

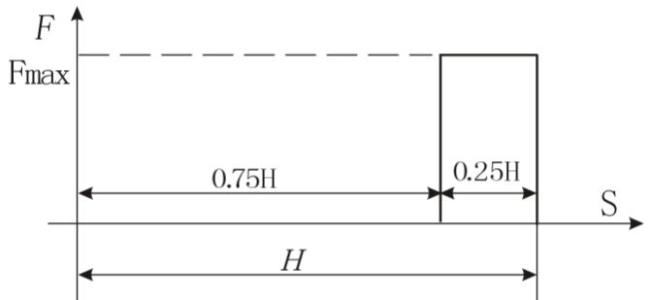

1)以电动机作为动力源,下模固定,从动件(执行构件)为上模,作上下往复直线运动,其大致运动规律如图1b所示,具有快速下沉、等速工作进给和快速返回等特性。

2)机构应具有较好的传力性能,工作段的传动角 大于或等于许用传动角 40。 3)上模到达工作段之前,送料机构已将坯料送至待加工位置(下模上方)。 4)生产率为每分钟70件。

5)上模的工作段长度l = 30100mm,对应曲柄转角0 = (1/3 1/2 );上模总行程长度必须大于工作段长度的两倍以上。

6)上模在一个运动循环内的受力如图1c所示,在工作段所受的阻力F1=5000N,其它阶段所受的阻力F0=50N。

7)行程速度变化系数K 1.5。 8)送料距离H = 60 250mm。

9)机器运转速度波动系数 不超过0.05。

冲压机构的原动件为曲柄,从动件(执行构件)为滑块(上模),行程中有等速运动段(工作段),并具有急回特性,机构还应有较好的动力特性。要满足这些要求,用单一的基本机构(如偏置式曲柄滑块机构)是难以实现的。因此,需要将几个基本机构恰当地组合在一起来满足上述要求。送料机构要求作间歇送进,可结合冲压机构一并考虑。

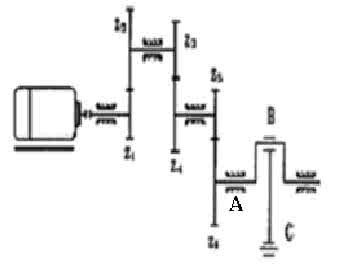

1. 齿轮-连杆冲压机构和凸轮-连杆送料机构

如图2所示,冲压机构采用有两个自由度的双曲柄七杆机构,用齿轮副将其封闭为一个自由度(齿轮1与曲柄AB固联,齿轮2与曲柄DE固联)。恰当地选择C点轨迹和确定构件尺寸,可保证机构具有急回运动和工作段近似匀速的特性,并使压力角 尽可能小。

送料机构由凸轮机构和连杆机构串联组成,按运动循环图可确定凸轮推程角和从动件的运动规律,使其能在预定时间将坯料推送至待加工位置。设计时,若使lOG lOH,可减小凸轮尺寸。

2. 导杆-摇杆滑块冲压机构和凸轮送料机构 如图3所示,冲压机构是在摆动导杆机构的基础上,串联一个摇杆滑块机构组合而成。摆动导杆机构按给定的行程速度变化系数设计,它和摇杆滑块机构组合可以达到工作段近于匀速的要求。适当选择导路位置,可使工作段压力角 较小。

送料机构的凸轮轴通过齿轮机构与曲柄轴相连。按机构运动循环图可确定凸轮推程运动角和

图2 冲床机构方案之一

从动件运动规律,则机构可在预定时间将坯料送至待加工位置。

3. 六连杆冲压机构和凸轮-连杆送料机构

如图4所示,冲压机构由铰链四杆机构和摇杆滑块机构串联组合而成。四杆机构可按行程速度变化系数用图解法设计,然后选择连杆长lEF及导路位置,按工作段近似于匀速的要求确定铰链点E的位置。若尺寸选择恰当,可使执行构件在工作段中运动时机构的压力角

较小。

凸轮-连杆送料机构的凸轮轴通过齿轮机构与曲柄轴相连,按机构运动循环图确定凸轮推程运动角和从动件运动规律,则机构可在预定时间将坯料送至待加工位置。设计时,使lIH lIR,可减小凸轮尺寸。

图4 冲床机构方案之三

4. 连杆-凸轮冲压机构和凸轮-连杆送料机构 如图5所示,冲压机构采用有两个自由度的连杆-凸轮组合机构,用齿轮副将其封闭为一个自由度(齿轮1与曲柄AB固联,齿轮4与两个凸轮固联)。恰当地选择C点轨迹和确定构件尺寸,可保证机构具有急回运动和工作段近似匀速的特性,并使压力角 尽可能小。改变凸轮轮廓曲线,可改变C点轨迹,从而使执行构件获得多种运动规律,满足不同工艺要求。

送料机构由凸轮机构和连杆机构串联组成,按运动循环图可确定凸轮推程角和从动件的运动规律,使其能在预定时间将坯料推送至待加工位

置。设计时,若使lHI lHG,可减小凸轮尺寸。

方案设计的有关问题如上述,从以上分析进行方案的优化选择、设计时,应该尽量满足如下条件:

(1)设计的方案是否尽量满足要求的性能指标和技术条件; (2)设计的结构是否尽量简单、紧凑,设计是否方便; (3)机构在实际的制造过程中是否方便,成本可否降低。

分析上面的方案,主要是有:平面连杆机构、凸轮机构、不完全齿轮机构、导杆-摇杆

机构等等。

平面连杆机构构件可实现转动、摆动、移动和平面复杂运动,从而可用于实现已知运动规律和已知轨迹。其优点主要是:运动副单位面积所受压力较小,且面接触便于润滑,故磨损减小;制造方便,易获得较高的精度;两构件之间的接触是靠本身的几何封闭来维系的,它不像凸轮机构有时需要利用弹簧等封闭来保持接触的。但它也有一些缺点:一般情况下只能近似实现给定的运动规律或运动轨迹,且设计较为复杂;当给定的运动要求较多或较复杂的时候,需要的构件数和运动副就往往较多,这样使机构结构复杂,工作效率降低,不仅发生自锁的可能性增大,而且机构运动规律对制造、安装误差的敏感性增加;机构中作平面复杂运动和作往复运动的构件所产生的惯性力难以平衡,在高速时将引起较大的振动和动载荷,故连杆机构常用于速度较低的场合。

低副机构一般只能近似地实现给定运动规律,而且设计较为复杂。

当从动件的位移、速度和加速度必须严格按照预定规律变化,尤其当原动件作连续运动而从动件作间歇运动时,则以采用凸轮最为简便。凸轮机构的优点是:只需设计适当的凸轮轮廓,便可使从动件得到任意位置的预期运动,而且结构简单、紧凑、设计方便。

综上所述,我们决定选择方案二。即冲压机构采用导杆-摇杆滑块机构;送料机构采用凸轮送料机构。冲压机构只需满足压力角和急回特性的要求即可,考虑到工作段的受力较大,故排除凸轮和齿轮的冲压机构。 凸轮机构的从动件直接用于送料,设计和安装都很方便,制造比较简单,成本较低,为最优方案。

1机构的运动简图

2 机构杆组分析

如下图所示,按照平面机构的结构分析可知该机构可拆分为5个Ⅱ级组,分别为2-3,4-5,7-8,9-10,11-12组。故该机构是由原动件1、机架6及5个Ⅱ级组组成,是Ⅱ级机构。

冲压机构:n=5 PL=7 PH=0 ∴其自由度:F=3n-2PL=3×5-2×7=1

送料机构:n=4 PL=4 PH=3(其中滚子属于局部自由度) ∴其自由度F=3n-2PL-PH=3×4-2×4-3=1

由于两机构主动机固连(曲柄与齿轮同轴),因此只需一个动力作用即可驱动整个机构,使其具有确定的运动。这说明,该机构自由度符合设计要求。

3 机构主要部分运动描述

①主运动机构:主动件柄AB通过滑块B和导杆DC连接,在导杆机构的基础上串联一个摇杆滑块机构组成。

②齿轮传动机构:由一个惰轮和齿轮啮合,将力和速度传到凸轮机构上,齿轮的传动具

有传动比稳定和传动平稳的特点。

③凸轮机构:凸轮轮廓严格按运动要求设计,所以可以高速起动,动作准确可靠,由于凸轮是高副机构,在高副接触处难以保证良好的润滑而容易磨损,因此传递动力不能太大。

④动力部分:通过机构尺寸、工作要求等因素的确定,选择适当的电动机作为动力来源。 ⑤辅助部分:送料杆F在冲头到达工作点之前将料送到位,它的运动靠和凸轮的高副作用完成。

1、冲压机构参数的确定 取定各个可变参数如下:

上模工作段长度L=60mm, 对应曲柄转角φ=80°,行程速度变化系数K=1.57,送料距离H=100mm,曲柄AB=80mm。连杆DE为上模总行程DD1的1.5倍。

则得到冲压机构的参数如下:

极位夹角θ=180(K-1)/(K+1)=40°, 如图,∠BCA=∠B1CA=θ/2=30°,则由几何关系AC=AB/sin30°=80/sin30°=160mm, 因为对应曲柄转角φ=80°,则∠B3AA1=∠B2AA1=40°,连接B3B2,则弧B3B2即为冲压工作段曲柄AB的B点的轨迹,连接B3C、B2C并延长。又冲压滑块的工作段时D点在D2D3间,则D2C1=D3C1=60/2mm=30mm, AA1= AB3*cos40°=80*cos40°=61.28mm, B3A1=AB3*sin40=51.42mm,所以CA1=CA+AA1=160+61.28=221.28 mm, 又D1D2由三角形相似(△CB3A1∽△CD3C1)得,C C1= CA1*D3C1/B3A1 = 221.28*30/51.42mm=129.40mm, 以CD3的长为半径画弧,交BC、 B1C的延长线为D1、D, 与AC延长线的交点即为导路通过的位置。又几

何关系可求得CD= 132.54mm,

则DD1=2*CD*sin20=132.54mm,DE=1.5DD1=1.5*132.54mm=198.80mm.再以D为圆心,以DE长为半径画弧交导路于E点,便得滑块位置。 2、凸轮机构参数的确定

根据运动循环图可知,当上模到达工作段E2E3之前,送料机构必须把坯料送至待加工

的位置,即在摇杆到达B2点之前,凸轮已经将料送至下模上方。

为方便计算,凸轮从动件选择等速运动规律,凸轮送料推程角Φ应大于∠B1AB2(=80°),,故取Φ=100°,则凸轮从动件的运动规律为:

推程:s=70/(100°*π/180°)*φ=40.14φ (0≤φ≤100°), 回程:s=140-40.14φ (100°

又冲压机构和凸轮机构的传动比应该为1,则画出凸轮从动件的位移曲线如下图示: s/φ曲线图(u=1:1)

ds/dφ曲线图(u=100:1

)

S-ds/dφ曲线图(u=2:1)

在s-d s/dφ曲线中,取[α]=30°,[α′]=70°,取阴影区域内点都能使α≤ [α],α′≤[α′],为计算方便,取Q(15.24,60),故取凸轮的基圆半径ro=60mm,偏距e=15mm.

按照反转法做出凸轮的轮廓,参见下图:

讨论:关于送料距离确定对凸轮轮廓的影响

因为送料机构做的是低速轻载运动,所以滚子从动件的运动规律一般选择为匀速运动或者是匀加速运动。在送料距离一定的情况下,滚子从动件的 s/φ曲线图确定,得到的偏心距E 和基圆半径R 取值的可行域为一定。

在最求计算简单的情况下,多数情况是不能满足装配要求,即凸轮的运动轨迹和曲柄(以及附带的摇杆)的运动轨迹不相交,凸轮从动件运动的位移最大点对应上模工作段的起点,二者只能满足其一。所以在设计时,不建议在清楚考虑了工作段的竖直位置以前确定从动件的送料距离。

结论:基圆半径过大或过小都有其各自的优缺点

1、rb过大,能改善凸轮机构受力情况,但使凸轮的圆周速度增加,也会使凸轮轴上的不平衡重量增加,另外如rb过大,则在装配中会很难同时满足上述的两个重要条件,导

致设计失败。

2、rb过小,减小了凸轮尺寸,这是优点,但使压力角增大,要是太大时就会发生自锁,凸轮轴直径过小,而引起轴强度不够,还有在冲压机构尺寸确定的情况下,可选的的凸轮rb值是不多的,对应的送料距离的范围也不大,若rb过小,则很有可能在给定的送料范围内取不到允许的送料距离。

滚子半径rt的选取必须满足一定的要求,如要保证从动件运动不失真,凸轮结构应比较合理。

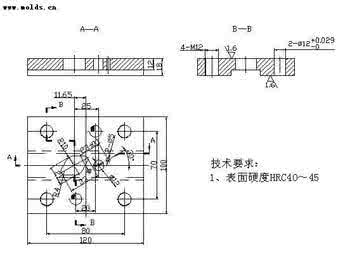

3、齿轮机构参数的确定 1. 所选主要参数

由上述计算得凸轮H点到最远点间距离为60+70mm=130mm,滚子的半径r=20mm,又曲柄长为80mm ,考虑到机构的紧凑性和摇杆的运动,取AH=210mm。

设至上而下的主动轮 惰轮 从动轮分别为1、2、3,其模数、齿数分别记为m1、m2、m3 ,Z1、Z2、Z3、,则有齿轮啮合关系知m1=m2=m3, Z1=Z3

AH=D=m(Z1+Z2)=210mm

为方面计算,我们取模数M=3 ,得到Z1+Z2=70 .考虑到传动力的平稳,我们取Z1=20 ,Z2=50. 得到D1=60mm D2=150mm。

其余尺寸均按渐开线标准直齿圆柱齿轮的齿轮选择。

把所得到的两个齿轮的基本参数,输入到CAD的插件中,经过计算得到两个齿轮啮合 的基本参数。

插件加载及使用方法:

(1) 先把gear.VLX解压到制定文件夹,并把gear.VLX文件复制到cad安装目录

(2)然后点

1、为了满足送料的要求(即凸轮从动件运动的位移最大点对应上模工作段的起点),根据物料的尺寸大小,应该把送料的直杆弯折一定程度。在设计中,我们取得值为L=26mm.

2、在送料机构中,从动件必须加上一定强度的弹簧,使推杆能作往复运动。另外,在本设计中,选定弹簧原长在250mm以上,而且能被压缩到50mm以下,这是由推杆往复运动的行程决定的,在凸轮机构与主运动机构间用轮系达到对应的比例传动。

四、主运动机构的运动分析

1、主运动机构的运动分析选的是工作点11和非工作点20 (1) 工作点11 的速度和加速度分析 ①速度

VB3=VB2+VB3B2

方向: ⊥BC ⊥AB ∥BC 大小: ? √ ? VB2=ω1lAB=7.33×0.08=0.5864m/s ω2=ω1=7.33rad/s ( ) VB3=0.01×55.03=0.5503 m/s VB3B2=0.01×20.14=0.2014m/s

ω3=VB3/lBC=0.5503/0.23275=2.3640rad/s ( )

VE=VE+VED

方向: 导轨 ⊥DC ⊥DE 大小: ? √ ?

VD=ω3lCD=2.364×0.132536=0.3133m/s VE=0.01×30.8=0.3080m/s

②加速度

nrkaB3+aB3=aB2+aB2B3+

aB3B2

方向: ∥BC ⊥BC ∥AB ∥BC ⊥BC 大小: √ ? √ ? √ aB3n=lBCω32=0.23275×(2.364)2=1.3007m/s2 aB2=lABω12=0.08×7.332=4.2983m/s2

aB3B2k=2ω3vB3B2=2×2.364×0.2014=0.9522m/s2

naE=a+a D+aEDED

方向: 导轨 与aB3反向 ∥DE ⊥DE 大小: ? √ √ ?

aD=lCD/lBC×aB3=132.536/232.75×2.7603=1.5718m/s2 aEDn=(VDE)2/lDE=(5.44×0.01)2/0.1988=0.0149m/s2 (2)非工作点20的速度和加速度分析 ①速度

VB3=VB2+VB3B2

方向: ⊥BC ⊥AB ∥BC 大小: ? √ ? VB2=ω1lAB=7.33×0.08=0.5864m/s VB3=0.01×51.26=0.5126m/s VB3B2=0.01×28.32=0.832m/s

ω3=VB3/lBC=0.5126/0.08528=6.0108rad/s (

)

VE=VE+VED

方向: 沿导轨 ⊥CD ⊥DE 大小: ? √ ?

VD=lCD/lBC×VB3=132.536/85.28×0.5126=0.7966m/s VE=0.01×76.88=0.7688m/s VDE=0.01×19.35=0.1935m/s ②加速度

nrkaB3+aB3=a+a+B3B2a B2B2B3

方向 ∥BC ⊥BC ∥AB ∥BC ⊥BC 大小: √ ? √ ? √ aB2=lAB×ω12=0.08×7.332=4.2983m/s2 aB3n=lBC×ω32=0.08528×(6.0108)2=3.0811m/s2 aB3B2k=2ω3vB3B2=2×6.0108×0.2823=3.4045m/s2

n

aE=a+a D+aEDED

方向: 导轨 与aB3反向 D→E ⊥DE 大小: ? √ √ ? aB3=0.01×629.41=6.2941m/s2

aD=lCD/lBC×aB3=132.536/85.28×6.2941=9.7853m/s2 aEDn=(VED)2/lED=(0.1953)2/0.1988=0.1883 m/s2 aE=0.01×967.29=9.6792 m/s

2

2.运动线图

(1) 位移-时间曲线s-t是将导杆的上极限1所对应的冲头的位置E作为基准,将曲柄转动位置24等分,对应着24个冲头的位置,均在机构运动简图作出,同时建立平面坐标s-t,将横轴24等分,每个S坐标值分别是24个E位置和Ei间的距离,光滑连接24个点得出s-t

曲线,如下图

(2) 速度-时间曲线v-t

把位移-时间曲线s-t的坐标轴沿y轴负方向平移一段距离。并在v-t坐标左边取一值,即OP=K, 其中K/X=A(其中A是横轴每一分的数值,A是V图的放大倍数)。过s-t图线上的24个点,引24条切线,L1′、2′、3′… 24′,过P点引一系列平行于s-t坐标上24条切线的平行线,与v轴相交。过这些交点引平等于t轴的直线,过1′、2′、3′ …24′作垂直于t轴的垂线,交于1″、2″、3″…24″点,连接这些点得光滑曲线v-t图如下

(3) 加速度-时间曲线a-t

根据v-t线图,取相同的OP′=K,如v-t曲线作法,得到曲线a-

t。

(4) 关于s-v-a曲线图的注意事项与结果分析

在一个工作循环内,通过对位移s、速度v和加速度a曲线进行分析可得:上模接近坯料的速度v开始较小,但是在缓慢增大,即加速度a不为0,在拉延成形的过程中,速度v是近似匀速的,显然此时的加速度a近似为0,在位移s为0处,上模的速度改变方向,而且速度是从0一直增大的,且呈现变加速度增大。与设计题目要求的上模运动规律相比,是满足其运动要求的。

1、工作点11的动态静力分析

①如图,摇杆DE和冲头在工作点11时受到的外力有F、R34t、R34n、G4、G5、N65以及惯性力(矩)PG4、PG5作用,处于平衡状态。

n

R34+R34+G4+PG4+F+G5+PG5+N65=0

方向: √ √ √ √ √ √ √ √ 大小: ? √ √ √ √ √ √ ? G4=0.1988×40×9.8=77.9296N(忽略)

PG4=-m4aS=-0.1988×40×1.5317=-12.1801N(忽略) F=5000N

G5=36×9.8=352.8N

PG5=-m5aG5=-36×1.5146=-54.5256N(忽略) ∑ME=0

-R34T×0.1988+0.9714=0 R34T=4.8863N(忽略)

(其中MG4=-Jα=-0.1988×2×0.04857/0.1988=-0.9714(N.M)

②对导杆DG受力分析:所受外力有R43n、R43t、G3、R12、RC3n、RC3t、惯性力PG3、MG3

。

nn

R12+PG3+G3+R43+R43+RC3+RC3=0

方向: √ √ √ √ √ √ √ 大小: ? √ √ √ √ √ ? PG3=-m3aS=-0.42467×40×0.0921=-1.5645N(忽略) MG3=-Jε=-0.42467×2×2.4346/0.23275=-8.8842N.M

G3=m3g=0.42467×40×9.8=166.4706N R43t=4.8863N(忽略) R43n=4647.2N ∑MB=0

MG3+G3×0.15435+RC3t×0.22928-R43n×0.35958=0 RC3t=(8.8842+25.6947-1672.3)/0.22928=7142.8N 得R12=2758.5N

2.非工作点20的动态静力分析

①摇杆DE和冲头E在位置20受到外力有R34t、R34n、G4、G5、N65、惯性力(矩)PG4、PG5、MG4,由于20处于非工作点,故F=0

nR34+R34+G4+PG4+G5+PG5+N65=0

方向: √ √ √ √ √ √ √ 大小: ? √ √ √ √ √ ?

G4=77.9296N

PG4=-m4as4=-0.1988×40×9.6455=-76.7010N

G5=352.8N

MG4=-Jε=-91×0.004×2×20×0.004.91×0.004=-0.16 Nm PG5=-m5aG5=-36×9.6792=-348.4512N ∑ME=0

G4×0.00203-PG4×0.01182-MG4-R34t×0.1988=0 R34t=(0.1582-0.9066-2.5836)/0.1988=16.7606N

②导杆DG受力分析:外力有R43n、R43t、RC3t、G3、R12、惯性力(矩)PG3、MG3

nn

R12+RG3+G3+R43+R43+RC3+RC3=0

方向: √ √ √ √ √ √ √ 大小: ? √ √ √ √ √ ?

G3=166.4706N

PG3=-m3aS=-0.42467×40×5.6142=-95.3673N

MG3=-Jα=-0.42467×2×5.4884/0.08528=-54.6613Nm R43n=503N

R43t=16.7606N(忽略) ∑MB=0

MG3-PG3×0.00774+G3×0.00894-RC3t×0.08528-R43t×0.05289+R43n×0.2113=0 RC3t=(54.6613-0.7381+1.4882-0.8865+106.2839)/0.08528=1885.7N 得R12=1321.5N

位置11:∑MA=0

PP×0.08=2758.5×0.07513 PP=2590.6N 位置20:∑MA=0

PP×0.08=1321.5×0.06993 PP=1155.2N 故取PP=2590.6N

平均功率:PP×lAB×ω1=2590.6×0.08×7.33=1.5191 kw 选取电动机Y 90S-2(额定功率1.5kw,满载转速2980r/min)

关于图解法和线图的数据误差分析:1、线图拟合过程产生了较大误差;2、作图的比例是一个的误差原因;

本设计采用导杆-摇杆滑块溃压机构和凸轮送料机构,导杆机构按K=α设计,经对该机构的运动分析,其运动规律满足设计要求。

该机构选用Y 90S-2电机作动力机,P额=1.5kw,n满载=2980r/min下面对在工作位置冲头能否产生5000N的冲压力进行分析:

选工作位置11进行分析(以下力分析,只有构件本身有关者,如重力,惯性力等,均取前动力分析所得值)

① 电机转矩作用于曲柄B点的力

Pp= P额/lAB×ω1=1500/(0.08×7.33)=2558N

因∑MA=0,R21×23.6×0.004=Pp×0.08 R21=2723.8 ② 杆组2-3作力分析

nn

R12+RG3+G3+R43+R43+RC3+RC3=0

方向: √ √ √ √ √ √ √ 大小: ? √ √ √ √ √ ? 其中,PG3=-1.5645N(忽略)MG3=-8.8842N(忽略), R43t很小,可忽略。

G3=166.4706N, R21=R

12

=2723.8N

各力对C点取矩,

有∑Mc=0.MR12+MR43n+MG3=0

R12×0.23275-G3×0.07494-R43n×0.13026=0

R43n=(2723.8×0.23275-166.4706×0.07494)/ 0.13026 =4771.1N

③ 杆组4-5进行力分析

nF+R34+R34+G4+PG4+G5+PG5+N65=0

方向: √ √ √ √ √ √ √ √

大小: ? √ √ √ √ √ √ ?

其中,G4=77.9296N(省略) PG4=-76.7010N(省略)

PG5=-54.5256N(省略),R34t很小(省略)

G5=352.800N ,R34n=R43n=4771.1N

作力多边形,解得 F=5123.2N>

5000N

磨刀不误砍柴工

刚开始课程设计的时候,老师说可以用电脑进行,我首先想到的是可以偷懒了,因为用电脑的话,画同样的东西速度很快,比例缩放也方便,擦除修改也轻松,还可以不用扛大图板……反正是好处多多啊!选择用电脑做的真正原因是我想借此机会学学CAD软件!之前对这款软件很不熟,这次是边学边做,所以效果不是很好。用电脑做还有个很大的弊端,就是和其他同学的交流很少,有点像闭门造车,导致我们走了不少弯路,每个图我们几乎都画了两遍以上,箭头字体也是反复修改,但我们还是坚持画好每一条线!

辛苦的同时我们学到了很多其他同学没有学到的东西,我们用CAD、CAXA绘图,用老师推荐的mathtype写特殊字符,写说明书的时候也帮我们熟悉了word文档,发现了一些以前不知道的功能。凡事有得必有失,我们对电脑作图熟悉了,但是对铅笔和图板就陌生了,有一些手绘作图技巧我们就没法掌握了,这是难免的!

这次课程设计最深的体会是做事要细心,如果我们一开始就从整体出发,把图中的箭头、线形、线宽等细节考虑好就不会出这么多问题了!磨刀不误砍柴工,以后做事要先思考再行动。

痛并着快乐

如果要用一句话来概括我们的这次课程设计的话,那么我会想到:痛并着快乐。如果在简单成一个字的话,那就是累。

我认为自己一直是一个比较喜欢挑战自我的人,自己一直觉得课堂上学习的好多东西都没有什么用,可是到了这次课程设计中才发现自己的知识储备是多么的苍白无力。每一步,

只要旁边少了一本书的话,简直就是寸步难行了。自己觉得在课程设计的前提准备过程中,自己还做的不错的。在开始以前,就已经准备好了很多资料,对这次的设计还是蛮有信心的。所以,当老师提出可以选择用计算机完成的时候,自己就立马坚定决心不用图纸画了。(还有一个原因是自己画图纸十分不行,老是犯一些很低级的错误)。

前期,我们的进度还是很快的,冲压机构的尺寸、凸轮的尺寸,齿轮的尺寸设计的都还是挺顺利的(自己以为,呵呵)。当我们把冲头的s-v-a画完的时候,有些同学还没有完成尺寸的计算。可是到了后期,及发现自己的问题了。设计的凸轮尺寸太大了,怎么装都装不上。在维持原来初衷的情况下,无论怎么改,都不能找到合适的凸轮基圆半径的值。这就意味着我们需要全部重新开始设计。所有的图纸都需要重画。我当时都快哭了。郁闷啊。 不过还好,最后采用了折中的方案,加了一个折杆。就只需要重新设计凸轮的尺寸就行了。减少了很大的工作量。

其实用计算机画图,并不是像有些同学想的哪么简单。要顺利完成一张图纸,有时候并不是一款绘图软件就能完成的。在这次图纸的完成中,我们就是利用CAD还有CAXA两个软件同时来画的。很多格式在两个软件中支持的也不一样,往往你用这个软件画好了一部分,却在两外一个软件中打不开,要重画。那个郁闷啊!!不过好在有随时存档,损失也不是太大。还有你说要在word中输入个什么上标下标的,以前还真是没有研究过,研究了半天,慢慢吞吞的。那叫一个郁闷。不过好在以后没有这么惨了。

总的来说,在这次设计中,真的收获了很多东西。可以说这一次课程设计为以后的毕业设计,乃至以后的工作打下了很好的基础。如何开始设计,在设计中的注意问题,怎么查阅资料,怎么进行高效的合作......更多的是一些细节方面的问题,在以后的学习工作中一定帮助蛮大的。

嗯,还要感谢吴老师,在这次设计中,给了我们很多中肯的建议和指导。对我们的设计帮助很大,还有很多细节上的问题,真的,做一个搞工科的人,要严谨啊。另外,这次我的partner小琴同学态度非常认真,承担了很大一部分的工作量,感谢她!!

就是这么多了,有付出才会又收获,事实就是这么简单了。

1.《机械原理》 孙桓 陈作模 主编 高等教育出版社 1998年

2.《机械设计课程设计》 王昆 何小柏 汪信远 高等教育出版社 2002年

3.《机械运动方案及机构设计》 姜琪主编 高等教育出版社 1991年

4.《机械创新设计构思方法》 符炜主编 湖南:湖南科学技术出版社2006年1月

5.《机械原理课程设计》 (苏)А.С.科梁亚可(А.С.Кореняко)等著 1955年

6. 《凸轮机构设计与应用创新》 石永刚 著 机械工业出版社 2007年

百度搜索“爱华网”,专业资料,生活学习,尽在爱华网

爱华网

爱华网