机械原理课程设计说明书

目 录

一.机构简介与设计数据…………………………………………………… 2

二.压床机构的设计………………………………………………………… 3

三.传动机构运动分析……………………………………………………… 6

四.传动机构的动态静力分析……………………………………………… 8

五.凸轮设计计算……………………………………………………………10

六.参考文献…………………………………………………………………12

设计题目:压床主体机构分析与设计

一、机构简介与设计数据

1.1.机构简介

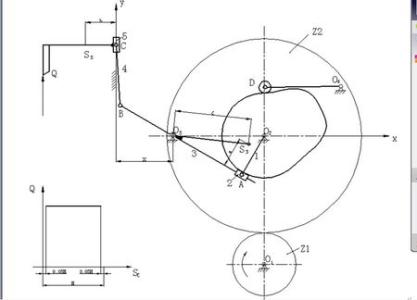

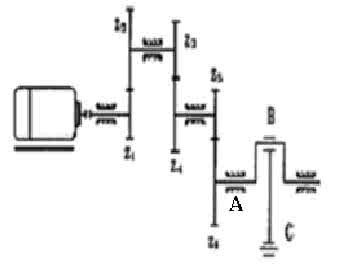

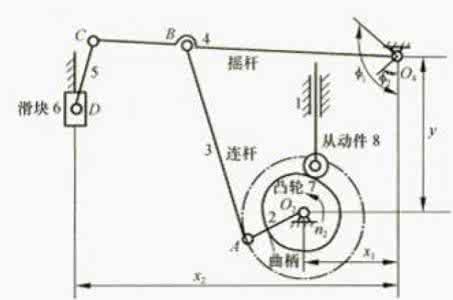

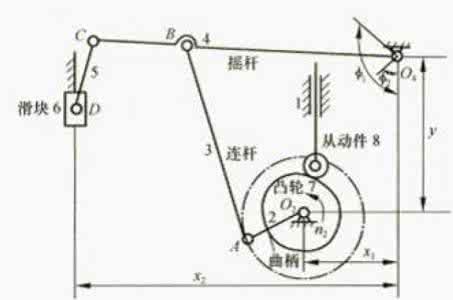

图示为压床机构简图,其中六杆机构为主体机构。图中电动机经联轴器带动三对齿轮将转速降低,然后带动曲柄1转动,再经六杆机构使滑块5克服工作阻力Fr而运动。为了减少主轴的速度波动,在曲柄轴A 上装有大齿轮z6并起飞轮的作用。在曲柄轴的另一端装有油泵凸轮,驱动油泵向连杆机构的供油。

(a)压床机构及传动系统

1.2机构的动态静力分析

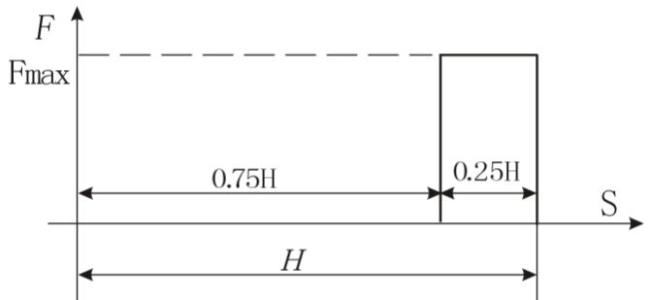

已知:各构件的重量G及其对质心轴的转动惯量Js(曲柄1和连杆4的重力和转动惯量(略去不计),阻力线图(图9—7)以及连杆机构设计和运动分析中所得的结果。

要求:确定机构一个位置的各运动副中的反作用力及加于曲柄上的平衡力矩。作图部分亦画在运动分析的图样上。

1.3凸轮机构构设计

已知:从动件冲程H,许用压力角[α ].推程角δ。,远休止角δı,回程角δ',从动件的运动规律见表9-5,凸轮与曲柄共轴。

要求:按[α]确定凸轮机构的基本尺寸.求出理论廓

线外凸曲线的最小曲率半径ρ。选取滚子半径r,绘制凸轮实际廓线。以上内容作在2号图纸上

1.4.设计数据

二、压床机构的设计

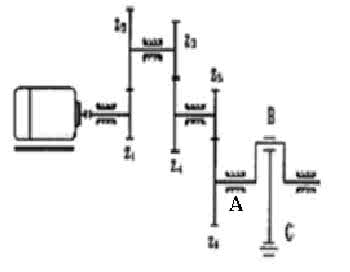

2.1.传动方案设计

2.1.1.基于摆杆的传动方案

优点:

结构紧凑,在C点处,力的方向与速度方向相同,所以传动角

90,传动效果最好;满足急

回运动要求; 缺点:

有死点,造成运动的不确定,需要加飞轮,用惯性通过;

2.1.2.六杆机构

A

优点:

能满足要求,以小的力获得很好的效果; 缺点:

结构过于分散:

2.1.3.六杆机构

B

优点:

结构紧凑,满足急回运动要求; 缺点:

机械本身不可避免的问题存在。

综合分析:以上三个方案,各有千秋,为了保证传动的准确性,并且以满足要求为目的,我

们选择方案三。

2.2.确定传动机构各杆的长度

已知:h160mm,h2170mm,h3260mm, 360,3120,H180mm,

'

''

CECD

12

,

EFDE

1BS21DS31,,

. 4BC2DE2

三.传动机构运动分析

3.1.速度分析

已知:n190r/min,

1

2n160

29060

9.42rad/s;逆时针;

VB1lAB9.4259.1577mm/s0.577m/s;

VC

VB

VCB

VF

VE

VFE;

大小 ? 0.577 ? ? √ ? 方向 CD AB BC 铅垂 √ EF 选取比例尺V由图分析得:

VC36mmV0.6375m/s;VEF10.5mmV0.186m/s;VE54mmV0.972m/s;VBC30mmV0.530m/s; VF51mmV0.901m/s;VS327mmV0.486m/s;VS234mmV0.612m/s;

b

P(d

0.018m/s

mm

,作速度多边形如图所示;

e

f

c

2

3

VCBlBCVClCDVFElFE

2.01rad/s;5.313rad/s;

4.125rad/s;

4

顺时针

顺时针

逆时针

3.2.加速度分析

aBlAB15.25m/s;aCBlCB21.066m/s; aClCD33.387m/s;

2

2

n

2

2

n

2

2

aFElEF40.767m/s;

aC

naC

naB

aCB

n

aCB

n22

大小: ? √ √ ? √ 方向: CD CD BA CB CB 取a

V

l

2

0.156

m/smm

2

;作加速度多边形如图所示,分析得:

aC22.1mma3.45m/s;aE33.2mma5.18m/s;aS222.8mma3.56m/s;aS316.6mma2.59m/s; aE33.2mma5.18m/s;aC6.5mma1.02m/s;aBC45mma7.03m/s;

22222

2

2

aF

aE

naFE

aFE

大小: ? √ √ ? 方向: 铅垂 √ FE FE

分析得:

aF13.9mma2.172m/s;

2

23

aBClBCaClCD

26.642rad/s;

8.467rad/s;

四.传动机构的动态静力分析

4.1.各构件的惯性力,惯性力矩:

FI2=-m2aS2=-G2aS2/g=10603.56/9.8=385.06N(与FI3=-m3aS3= -G3aS3/g=7202.59/9.8=190.29N(与FI5= -m5aF=-G5aF/g=5502.172/9.8=121.90N(与Fr=Frmax/10=7000/10=700N

aS2

方向相反)

aS3aF

方向相反) 方向相反)

MI2=-Js22=0.64

26.642=17.05N.m(逆时针) MI3=-Js33=0.28.467=1.69N.m(逆时针) Ln2= MI2/FI2=17.05/385.06=44.3mmLn3= MI3/FI3=1.69/190.29=8.90mm

4.2.动态静力分析

4.2.1.取5,6杆组做受力图 选取比例尺

F=10N/mm

,作其受力图(如右图)

构件5力平衡:

FR65+FI5+Fr+FR34+G5=0

则由力多边形图可得:

FR65158N,FR341130N;

4.2.2.取3,4杆组做受力图 选取比例尺

F=10N/mm

,作其受力图(如右图)

对BC杆:

杆BC对点C取矩得:

F

I2hS2 +FR12LBC-G2h2=0

解得:F

R1212.596N; 对DE杆:

杆DE对点C取矩得:

F

R63l

C-D

F

I3

h

-sG3

3

h

+3

F R

, h=0

解得:F

R63273.68N; 对杆组分析:

Fn'

'nR

1

+

2

FR

1+2

FR

+43

G+2FI+2

G3

+FI3+FR

63

+F

R6=3

选取比例尺

F=20N/mm

,作其受力图

n

则

FR63638N,n

F

R12

2610N;

FR122610N,FR63694.2N,

F

R3279201580N, Fn

R3261201220N,FR321996.2N;

4.2.3.取3,4杆组做受力图

Mb=FR21lAB=26100.0591=154.25N.m

F61=F21=2610N

五.凸轮设计计算

h= max/180l=0.0408m

查诺模图可知:

r0=h/0.47=0.087m

在推程过程中: 由a曲线图可知:

075

:

当037.5,

则有a0,即该过程为加速推程段,

所以运动方程为:2h2/02,

当37.575,

则有a0,即该过程为减速推程段

所以运动方程为:h2h(0)2/02,

7595,S0.0408m;

在回程阶段,

由a曲线图可知: '90,

当95140,

有a0,即该过程为减速回程段,

所以运动方程为:h2h2/0'2,

当150185,

有a0,即该过程为加速回程段

所以运动方程为:2h(')2/0'2,

11

六.参考文献

1 吴宗泽,罗圣国主编,机械课程设计手册,第3版,北京:高等教育出版社。 2. 孙桓 陈作模主编,机械原理,第7版,北京:高等教育出版社。

3. 赵春玲 尹析明主编,工程力学,第1版,四川:西南交通大学出版社。2009年1月。 4. 周品,何正风等主编,MATLAB数值分析,北京:机械工业出版社.2009.90-91,242-245.

12

附录:

1.凸轮设计程序

clc

h=0.04084 m0=75

m1=0:1:37.5; m2=38:1:75; S1=2*h*m1.^2/m0^2; S2=h-2*h*(m0-m2).^2/m0^2; n0=90;

n1=5:1:45;

S3=h-2*h*n1.^2/n0^2; n2=46:1:90;

S4=2*h*(n0-n2).^2/n0^2; S11=1000*S1'; S22=1000*S2'; S33=1000*S3'; S44=1000*S4'; S11=vpa(S11,5); S22=vpa(S22,5); S33=vpa(S33,5); S44=vpa(S44,5); a=length(S11) b=length(S22) c=length(S33) d=length(S44) f1=m1';

f2=m2';

p=1000*[h,h,h,h,h,h,h,h,h,h,h,h,h,h,h,h,h,h]; p=p';

p=vpa(p,5);

t1=[S11;S22;p;S33;S44]; x=1:180 x=x'

y=t1

plot(x,y,’-o’)

title('度数与位移的关系图')

xlabel('圆周的度数'),ylabel('相应位移')

13

2.计算结果

14

3.处理出的图形

度数与位移的关系图

相应位移

圆周的度数

15

百度搜索“爱华网”,专业资料,生活学习,尽在爱华网

爱华网

爱华网