一、压床机构设计要求

1.压床机构简介

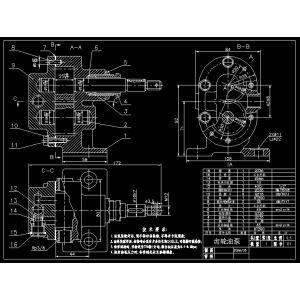

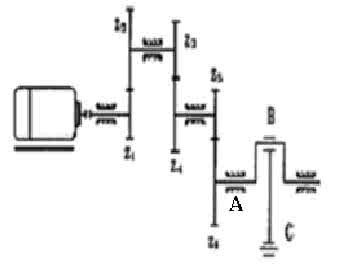

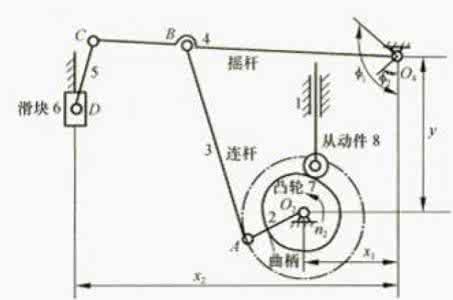

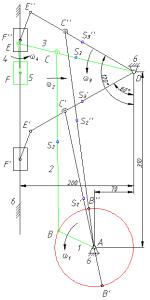

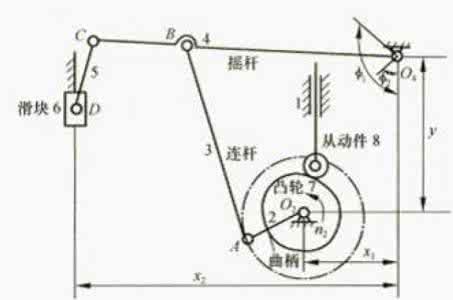

图9—6所示为压床机构简图。其中,六杆机构ABCDEF为其主体机构,电动机经联轴器带动减速器的三对齿轮z1-z2、z3-z4、z5-z6将转速降低,然后带动曲柄1转动,六杆机构使滑块5克服阻力Fr而运动。为了减小主轴的速度波动,在曲轴A上装有飞轮,在曲柄轴的另一端装有供润滑连杆机构各运动副用的油泵凸轮。

2.设计内容:

(1)机构的设计及运动分折

已知:中心距x1、x2、y, 构件3的上、下极限角,滑块的冲程H,比值 CE/CD、EF/DE,各构件质心S的位置,曲柄转速n1。 要求:设计连杆机构 , 作机构运动简图、机构1~2个位置的速度多边形和加速度多边形、滑块的运动线图。以上内容与后面的动态静力分析一起画在l号图纸上。

(2)机构的动态静力分析

已知:各构件的重量G及其对质心轴的转动惯量Js(曲柄1和连杆4的重力和转动惯量(略去不计),阻力线图(图9—7)以及连杆机构设计和运动分析中所得的结果。

要求:确定机构一个位置的各运动副中的反作用力及加于曲柄上的平衡力矩。作图部分亦画在运动分析的图样上。 (3)凸轮机构构设计

已知:从动件冲程H,许用压力角[α ].推程角δ。,远休止角δı,回程角δ',从动件的运动规律见表9-5,凸轮与曲柄共轴。

要求:按[α]确定凸轮机构的基本尺寸.求出理论廓

线外凸曲线的最小曲率半径ρ。选取滚子半径r,绘制凸轮实际廓线。以上内容作在2号图纸上

二、压床机构的设计

1、连杆机构的设计及运动分析

(2)长度计算: 已知:X1=70mm,

X2=200mm,Y=310mm,

ψ3=60°,ψ3=120°,

H=210mm,

CE/CD=1/2, EF/DE=1/2, BS2/BC=1/2, DS3/DE=1/2。

由条件可得;∠EDE’=60° ∵DE=DE’

∴△DEE’等边三角形

过D作DJ⊥EE’,交EE’于J,交F1F2于H ∵∠JDI=90°

∴HDJ是一条水平线, ∴DH⊥FF’ ∴FF’∥EE’

过F作FK⊥EE’ 过E’作E’G⊥FF’,∴FK=E’G 在△FKE和△E’GF’中,KE=GF’,FE=E’F’, ∠FKE=∠E’GF’=90°

111

∴△FKE≌△E’GF’ ∴KE= GF’

∵EE’=EK+KE', FF’=FG+GF’ ∴EE’=FF’=H

∵△DE'E是等边三角形 ∴DE=EF=H=210mm

∵EF/DE=1/2, CE/CD=1/2

∴EF=DE/4=180/4=52.5mm CD=2*DE/3=2*180/3=140mm 连接AD,有tan∠ADI=X1/Y=70/310 又∵

317.33mm ∴在三角形△ADC和△ADC’中,由余弦定理得: AC=

mm

AC’=mm ∴AB=(AC-AC’)/2=69.015mm BC=(AC+AC’)/2=314.425mm ∵BS2/BC=1/2, DS3/DE=1/2

∴BS2=BC/2=314.46/2=157.2125mm DS3=DE/2=210/2=105mm

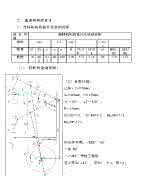

(3)机构运动速度分析: 已知:n1=90r/min;

1 =

n190

2 rad/s = 2 =9.425 逆时针 6060

v

B

= 1·lAB = 9.425×0.069015=0.650m/s

vC = vB + vCb

大小 ? 0.65 ? 方向 ⊥CD ⊥AB ⊥BC

选取比例尺μv=0.004m/(mm/s),作速度多边形

vvvvvvv

C

CB

EF

FES2S3

u=u=u =u=u=u=u

=

v

·

pc =0.03/0.05=0.600m/s

·

v

·

bc =0.009/0.05=0.180m/s

v

pe =0.45/0.05=0.900m/s

·

vvvv

pf

=0.44/0.05=0.880m/s =0.01/0.05=0.200m/s =0.031/0.05mm=0.620m/s

·

ef

ps2

·

·

ps3=0.022/0.05mm=0.440m/s

∴2=

vCB

=0.18/0.314425=0.572rad/s (逆时针) lBC

ω3=

vC

=0.60/0.140=4.290rad/s (顺时针) lCD

vFE

=0.20/0.0525=3.809rad/s (顺时针)

lEF

ω4=aB=ω12LAB=9.4252×0.069015=6.130m/s2 anCB=ω22LBC=0.5722×0. 314425=0.103m/s2 anCD=ω32LCD=4.2902×0.14=2.577m/s2

anFE =ω42LEF=3.8092×0.0525=0.762m/s2

n

ac= aCD+ atCD= aB + atCB + anCB

大小: ? √ ? √ ? √ 方向: ? C→D ⊥CD B→A ⊥BC C→B

选取比例尺μa=0.04m/ (mm/s2),作加速度多边形图

uaE=uaCB=uaCD=u

aC=

aa

tt

·

p'c'=0.0033/0.01=3.300m/s

2

·

p'e'=0.05/0.01=5.000m/s

·

2

aa

=0.031/0.01=3.100m/s2

·

n

2

aF = aE + anEF + atEF 大小: ? √ √ ?

方向: √ √ F→E ⊥EF

uas2=uas3=u

aF=

a

·

p'f'=0.032/0.01=3.200m/s

2

a

·

=0.042/0.01=4.200m/s2 =0.025/0.01=2.500m/s2

a

·

2t

= aCB/LCB=3.100 /0.314425=9.859 m/s 2

2 t= aCD/LCD=1.900/0.14=13.571 m/s3

FI2=m2*as2=G2*as2/g=1600×4.200/9.8=685.714N(与as2方向相反) FI3=m3*as3= G3*as3/g=1040×2.500/9.8=265.306N(与as3方向相反) FI5= m5*aF=G5*aF/g=840×3.200/9.8=274.286N(与aF方向相反) Fr=11000*0.1=1100 N.m(返回行程)

MS2=Js2*α2=1.35×9.859=13.310N.m (顺时针) MS3=Js3*α3=0.39×13.571=5.293N.m (逆时针) LS2= MS2/FI2=13.310/685.714×1000=19.410mm LS3= MS3/FI3=5.293/265.306×1000=19.951mm 2).计算各运动副的反作用力 (1)分析构件5

对构件5进行力的分析,选取比例尺 μF=20N/mm,作其受力图

构件5力平衡:F45+F65+FI5+G5=0 则F45= 1140.0N;F65=160.0N F43=F45(方向相反) (2)对构件2受力分析

对构件2进行力的分析,选取比例尺 μF=20N/mm,作其受力图

杆2对B点求力矩,可得: FI2*LI2+G2*L2 -Ft32*LBC =0 864.222×120.2776+1600×1.6873- Ft32×314.425=0 Ft32= 339.1786N

杆2对S2点求力矩,可得:Ft12*LBS2 -FI2*LS2 -Ft32*LCS2 =0 Ft12×157.2125-864.222×11.0243-339.1786×157.2125=0 Ft12=399.781N

(3) 对构件3受力分析

对构件2进行力的分析,选取比例尺 μF=0.05mm/N,作其受力图

杆3对点C求力矩得:Ft63*LCD –F43*LS3- FI3*LI3+G3*COS15º*LG3 =0 Ft63×140-572.604×17.153-365.242×34.3066+ G3*COS15º*17=0 Ft63=77.6N

构件3力平衡:Fn23+ Ft23+F43+FI3+Ft63+Fn63+G3=0 则 Fn23=2401.0N ;Fn63=172.1N

构件2力平衡:F32 +G2+FI2+Ft12+Fn12=0 则 Fn12=1752.458N ;F12=1798.258N

(4)求作用在曲柄AB上的平衡力矩Mb

F61=F21=1798.258N. Mb=F21* L =1798.258×67.3219×0.001

=121.062N.m(逆时针)

三、凸轮机构设计

在推程过程中:

由a=2πhω2 sin(2πδ/δ0)/δ02得

当δ0 =650时,且00=0,即该过程为加速推程段, 当δ0 =650时,且δ>=32.50, 则有a

当δ0 =75时,且0=37.50, 则有a>=0,即该过程为加速回程段 所以运动方程S=h[1-(δ/δ0’)+sin(2πδ/δ0’) /(2π)] 当δ0 =650时,且00=0,即该过程为加速推程段, 当δ0 =650时,且δ>=32.50, 则有a

有基圆半径R0=40mm e=8mm 滚子半径 R=8mm

’000

凸轮廓线如下:

四、飞轮设计

将各点的平衡力矩(即等效阻力矩)画在坐标纸上,如下图所示,平衡力矩所做的功可通过数据曲线与横坐标之间所夹面积之和求得。依据在一个工作周期内,曲柄驱动力矩(设为常数)所做的功等于阻力矩所做的功,即可求得驱动力矩Md(常数)。在图纸中,横坐标为曲柄转角,一个周期为2π,将一个周期分为36等份;纵坐标轴为力矩。

②根据盈亏功的原理,求得各盈亏功,并根据图纸上的能量指示图,以曲柄的平均力矩为分界线,求出各区段盈亏功如下:

ΔW1=8.578 ΔW2=-22.124 ΔW3=1366.911 ΔW4=-939.895 ΔW5=8.750 ΔW6=-3981.715 ΔW7=647.629 ΔW8=-2048.790 ΔW9=4429.004 ΔW10=-568.770 ΔW11=1016.037

由此得到ΔWmax=ΔW9=4429.004 JF>=900ΔWmax/(π2 *n2 *[δ]) JF= 1495.84 kg.m2

五、 齿轮机构设计

已知:齿轮Z511,Z632,分度圆压力角20,模数m6,齿轮为正

o

常齿制,工作情况为开式传动,齿轮Z6与曲柄共轴。

由于其中一齿轮齿数小于17,要避免产生根切现象必存在变位系数,必要增大其中心距,

取a’=130mm,求得’=21,142° 经计算后取变位系数 :

x5=0.393 mm > Xmin5=0.3529 mm x6=-0.222 mm > Xmin6=-0.8824 mm 分度圆直径: d5=m* Z5=66.0mm d6=m* Z6=192.0mm 基圆直径:

db5= d5*cos=62.024mm

db6= d6*cos= db6=180.433mm 齿厚:

S5=(/22x*tan)*m= 10.961mm S6=(/22x*tan)*m= 8.628 mm 齿顶高: ha5=(h*a+x5)*m=8.329mm ha6=(h*a+x6)*m = 4.642mm 齿底高:

*

hf5=( h*a+c- x5)*m=4.62mm

*hf6=( h*a+c- x6)*m=8.829mm

齿顶圆直径和齿底圆直径: da5= d5+ 2ha5=83.618mm df5= d5-2hf5=56.675mm da6= d6+2ha6=200.325 mm df6= d6-2hf6=173.382mm

重合度:

1,,

[z5(tana5tan)z6(tana6tan)]=1.390

2

方案一

方案二

方案三

百度搜索“爱华网”,专业资料,生活学习,尽在爱华网

爱华网

爱华网