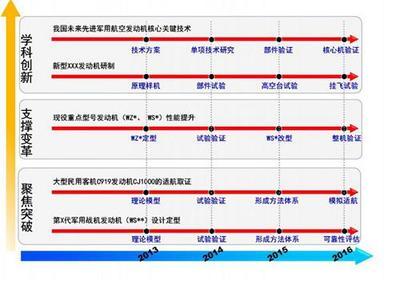

本文是MasterCAM软件在航空领域的一个应用案例。文章从飞机发动机叶片的形状特点、加工过程中的难点、加工的具体方案与步骤,以及MasterCAM软件的多轴铣功能等方面进行了全面的叙述。

一、概述

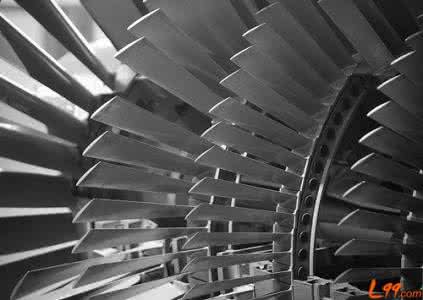

飞机发动机的叶片大小不同,形状各异:从尺寸上看,大的叶片有250×60×10,小的只有30×10×5;从形状上看,带阻风台结构的稍复杂一些,需五轴联动铣削;不带阻风台的,用四轴加工即可。所有叶片都有一个特点:薄,加工时易变形。

叶片的毛坯均为合金铸件,加工工序比较复杂,从图纸到成品,一般都要经过40~60个工序。目前,发动机叶片(叶背、叶盆)的加工,大多采用三轴铣削,即在立式铣削中心(带旋转工作台)先铣叶背,然后转180゜,再铣叶盆。进汽边、出汽边以及叶根,在后续的工序中再处理。这种铣削方法装卡次数多,加工效率低,并且加工后叶片变形大,叶片截面形状与原设计有较大误差。

如果采用四轴联动铣削,一次装卡就可把叶背、叶盆、进出汽边以及叶根同时加工出来,并且加工后的叶片变形也很小。如果走刀路径设计的合理,加工后叶片表面的光洁度高,后续的辅助工序可以取消或减化,进汽边和出汽边也无需再处理。从整体来看,叶片的加工质量和效率都会大为提高。

四轴铣削叶片,理想的刀具路径如下:

(1)四轴铣削叶背、叶盆时,刀具沿轴线螺旋走刀,从一端走到另一端;

(2)再单独铣一次进、出汽边,刀具沿叶片轴线从一端铣到另一端,以保证进、出汽边的形状精度和表面光洁度;

(3)铣削叶根的过渡面时,确保叶片两端的凸台不受损伤。

二、叶背、叶盆铣削

对于图1所示的叶片,可采用近似于螺旋的走刀路径。刀具相对于叶片绕轴线做旋转运动,同时间断地沿轴线作直线运动,如图1所示。采用这种走刀路径,叶片的变形小,质量可靠;叶背叶盆刀痕匀布,余量均匀,减少了后续打磨、抛光等工序的工作量,可明显地提高叶片的生产效率。并且,编制这种走刀路径,较编制螺旋走刀路径容易得多。

图1 叶片走刀路径

以下详细说明有关计算方法及参数的选择。

以上就是网友分享的关于"航空发动机叶片加工"的相关资料,希望对您有所帮助,感谢您对爱华网的支持!

爱华网

爱华网