从我们加工和试验的粉末高温合金盘来看,大致可以分为两类:一类是厚重和刚性较好的粉末高温合金盘;另一类则是薄壁易变形的粉末高温合金盘。相比以前第二代发动机使用的变形高温合金盘而言,精度高,结构复杂是其共性。显然,加工工艺路线制定的合理与否,是影响整过切削加工效率的关键,工艺路线制定不合理,可能导致零件变形等各种因素保证不了设计要求,可能导致反复加工和返修,从而严重影响切削加工效率。因此对其加工工艺路线进行研究很有现实意义。考虑到薄壁易变形粉末高温合金盘工艺复杂性和相对易变性,工艺路线制定要根据具体情况作具体分析。而厚重和刚性较好的粉末高温合金盘的工艺路线则有一定规律可循。下面仅就此类粉末高温合金盘的加工提出如下工艺路线:粗车两面->时效->半精车两面->时效-修基准->精车两面->钻铣两面内容->拉桦槽->抛光->检验->喷丸。

时效工序的安排很重要,否则会导致工件变形保证不了设计要求。另外要保证精加工要求,修好基准是一道必须的工序。精车两面和钻铣两面内容,若使用车铣复合中心则可以简化,即两面的车铣钻工序可以分别一次完成。在合理地制定了加工工艺路线之后,加工工艺系统中的刀具及其切削参数以及设备的选择就成为影响粉末高温合金盘切削效率的关键因素。

1、加工刀具和切削参数的选择

应该说加工粉末高温合金盘工艺系统中的设备、刀具、夹具等组成元素对其加工效率会产生不同程度的影响,夹具定位及其刚性方面的问题比较好解决,所以首先考虑刀具及其切削参数的选择和试验。

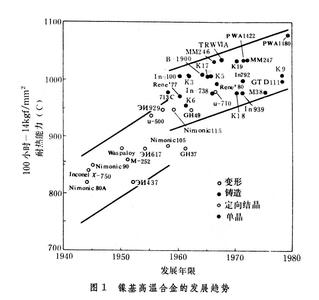

从使用的硬质合金类、陶瓷类、立方氮化硼类刀具对粉末高温合金盘加工和试验的情况来看,硬质合金类刀具作为精加工较合适,但可以使用的切削用量小,效率低;陶瓷类刀具适合粗加工和半精加工,陶瓷类刀具可以采用较理想的切削参数,如车削端面、外圆和内孔的切削速度可以达到400 m/min以上,具备显著提高粉末高温合金盘切削加工效率的潜力;立方氮化硼类刀具成本高,加工性价比低,不是一个理想选择。当刀具比较理想时,如采用陶瓷类刀具,则可显著增加切削用量来提高切削效率,但高硬度、难加工材料的切削用量的增加意味着设备要有一定的承受能力。

2、粉末高温合金盘的高效加工对设备的需求

设备是机械加工和试验的重要工具,是制造航空发动机的重要物质基础。由于工业发达国家的技术封锁,严重限制了航空发动机研制需要的关键设备的引进;由于长期以来国内自主研发的资金投入不足,导致关键设备国产化面临诸多问题。显然推进适合新型航空发动机新材料、新结构加工的新型关键设备的研制和资金投人,符合市场发展需要,也是摆在设备制造厂家面前的重要课题,同时设备使用厂家也应当优先考虑选用国产设备,使得国内关键设备的研制进人一个良性循环。下面根据我们对粉末高温合金盘材料的切削加工试验情况,提出设备的需求。

(1)对设备刚性和功率的需求

由于陶瓷刀具优良的高温特性,为粉末高温合金盘高效加工打下了基础。我们可以通过大幅提高切削速度,增大切削深度和进给量,使切削区域温度升高,导致切削材料“软化”,使得切削容易并减少了刀具磨损,从而能显著提高切削加工效率,但同时也大大增加了粉末高温合金盘的切削抗力。另一方面,与硬质合金刀具相比,陶瓷刀具易脆,因此在切削过程中不能振动,这就要求机床要有足够大的功率和足够高的刚性,使得主轴转动平稳。从试验的情况看,建议数控车床的功率在45 kW以上为宜,同时设有高压冷却装置,便于硬质合金刀片和陶瓷刀片切削时的冷却需求。

(2)对设备精度和复合加工功能的需求

新型航空发动机的粉末高温合金盘及其他材料的盘类零件,大量采用了新结构,精度要求高,基本形状大同小异。如某型机粉末高温合金盘,尺寸精度达IT4的就有12处,其他尺寸精度均在IT5-IT6内,零件表面质量完整性要求高,另外零件某些部位壁薄、沟槽多、形状复杂,在粉末高温合金盘的两大端面上,由于要连接其他零件,分别有位于中部的孔系以及为了减重,要在一些部位去除多余材料,作成花边形状等,也就是在两大端面上有大量的车、铣、钻工序,因此期待有一台功率大、精度高、刚性好的车铣复合中心,实现一次装夹完成车、铣、钻等工序的切削加工,消除工序转换造成的误差积累,有效保证零件的形状和位置精度,缩短工艺流程,显著提高研制效率,减少工装费用。

结语

粉末高温合金盘的制造和切削加工是当前摆在国内材料制造行业和机械加工行业的两大问题,与国外先进水平相比还有比较大的差距,满足不了市场应用需求。如何使粉末高温合金盘材料符合设计要求,使其加工效率显著提高,是一个需要尽快解决的问题,建议相关部门和专家加强研究,逐步探索出一条公认的行之有效的途径,赶上和超过国外先进水平。由大天数控加工中心http://www.hzdtsk.com 上传

爱华网

爱华网