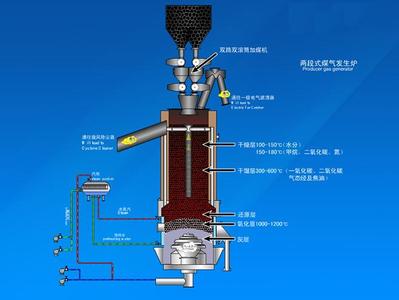

煤气发生炉内分为灰层、氧化层、还原层、干馏层和干燥层,下面我们一起来看看单段式煤气发生炉的原理和特点介绍。

单段式煤气发生炉的原理和特点介绍

气化剂(空气+蒸汽)是由炉底通入炉内的,在其氧化——还原层有如下化学反应发生:C+O2=CO2+QC+CO2=2CO-QC+H2O=CO+H2-QC+2H2O=CO2+2H2-QCO+H2O=CO2+H2+Q

单段煤气发生炉的优点

1.工艺简单,占地少,投资小,操作简单;2.机械上煤,湿式出渣,无二次污染;3.煤气出口温度400-550℃,热能利用率极高;主要应用于:化工加热,热处理炉,锅炉煤气化改造,耐火材料行业

单段式煤气发生炉结构

1、加煤机

该加煤机采用双钟罩式、机械式或滚桶式(液压)加煤,此种结构能有效防止煤气泄露。加煤时,双种罩封闭,卷扬机构拉动小车将煤加入加煤机上仓,然后小车靠自重回落,同时下钟罩封闭,上钟罩打开,煤落入加煤机下仓,然后上钟罩关闭,下钟罩打开,煤全部落入炉内,最后关闭下钟罩,完成一次加煤。

2、炉主体

炉主体由炉盖、水夹套、炉篦、底盘装置、进风箱等部件所组成。炉盖由钢板焊接而成,内衬耐火保温浇注料。内环板材料选用20g,外环板材料选用Q235-B,按照压力容器有关规范焊接制作,能保证煤气站足够安全。水夹套与集汽包相连,上下形成软化水自然循环系统,软化水首先进入集汽包,由集汽包下降到水套中,受热后产生汽水混合物,由上升管到集汽包,经汽水分离装置分离出蒸汽用于做气化剂。水套内的用水,只有在停供软化水而暂时维持生产的情况下,才能允许短时间使用自来水。底盘装置包括蜗轮或棘轮和灰盘。蜗轮或棘轮和炉篦固定在灰盘上,我公司所配装的炉篦是经多年研究设计而成,可确保炉底布风均匀;而两侧除灰,又能有效防止煤气炉运行过程中的偏炉,并减少鼓风阻力,从而减少带出物,即有利于煤气的净化。灰盘下安装了滚动轴承,当灰盘转动时炉篦同时转动,灰渣落到灰盘中,小灰刀破碎灰渣,并由大灰刀排出灰盘。中间进风箱与灰盘的下部水封圈形成水封密封。

3、清灰装置

清灰采用双灰刀,两侧清灰,出灰均匀,能有效防止由于出灰不均所造成的偏炉运行,所提供灰刀为双向螺旋面胎具冲卷成形,能有效降低出灰阻力。大灰刀采用自行设计的犁式除灰刀,传动平稳可靠、除灰顺畅,我公司的犁式除灰刀先后在多家国产及进口发生炉上采用,深受用户好评。清灰机为液压双侧驱动,棘轮棘爪结构,液压站控制摆动液压缸作往复运动,从而使棘爪驱动棘轮完成灰盘步进,达到清灰的目的。与蜗轮蜗杆结构相比,该结构清灰驱动力全部作用于棘轮切向,无多余动力损耗,机械效率高,且无径向跳动,延长棘轮使用寿命。

煤气发生炉热运转故障及处理方法

1、热运转现象

(1)煤气出口温度过高,超出了规定范围。

(2)开启探火孔观察,炉内料层表面一片火光,出现局部冒火,烧穿现象。

(3)从探火孔出来的煤气着火,煤气中的一氧化碳含量偏低,煤气质量变差。

(4)灰层增大速度大,灰中含残炭量不稳定,有较多随灰渣排出。

(5)往煤气炉内插钎子时,感到料层发粘。

2、煤气发生炉热运转的危害

(1)灰层相对过高,其它层厚度相应变薄,还原不充分,二氧化碳含量增多。

(2)氧化层温度过高,超过灰熔点易引起结焦,炉况恶化,气化反应不好,有效组分降低。

(3)由于局部冒火,出现烧穿现象,导致空气走捷路,煤气中可燃组分二次燃烧。同时,因氧含量的增高,直接危及安全生产。

(4)灰渣里含碳量增高,促使气化原料的消耗定额上升。

3、造成热运转的原因

(1)饱和温度小于正常值或波动大,时间长,或燃烧层过薄。

(2)灰层长时间高出正常值,除灰不及时,没有按时透炉,均衡松紧度和总层高度超出正常范围。

4、热运转处理办法

(1)根据实际情况,加强操作力度,适当提高饱和温度,但不能超过4℃。

(2)适当加料,除灰,透炉。使总层达到800-1100mm,重新培养火层及还原层,干馏层及干燥层。

(3)根据窑炉温度,酌情减小风量。

爱华网

爱华网