机械原理课程设计说明书

设计题目:学院: 班级: 设计者: 学号:

指导老师:

目 录

目 录 ....................................................................................................................................................................... 2 一、机构简介与设计数据 ............................................................................................................................................. 3

1.1.机构简介 ........................................................................................................................................................... 3 1.2机构的动态静力分析 ....................................................................................................................................... 3 1.3凸轮机构构设计 ............................................................................................................................................... 3 1.4.设计数据 ........................................................................................................................................................... 4 二、压床机构的设计 ..................................................................................................................................................... 5

2.1.传动方案设计 ................................................................................................................................................... 5

2.1.1.基于摆杆的传动方案 ............................................................................................................................ 5 2.1.2.六杆机构A ............................................................................................................................................ 5 2.1.3.六杆机构B ............................................................................................................................................ 6 2.2.确定传动机构各杆的长度 ............................................................................................................................... 6 三.传动机构运动分析 .................................................................................................................................................... 8

3.1.速度分析 ........................................................................................................................................................... 8 3.2.加速度分析 ..................................................................................................................................................... 10 3.3. 机构动态静力分析 ....................................................................................................................................... 11 3.4.基于soildworks环境下受力模拟分析:...................................................................................................... 14 四、凸轮机构设计 ....................................................................................................................................................... 17 五、齿轮设计 ............................................................................................................................................................... 19

5.1.全部原始数据 ................................................................................................................................................. 19 5.2.设计方法及原理 ............................................................................................................................................. 19 5.3.设计及计算过程 ............................................................................................................................................. 19 参考文献 ....................................................................................................................................................................... 21

一、机构简介与设计数据

1.1.机构简介

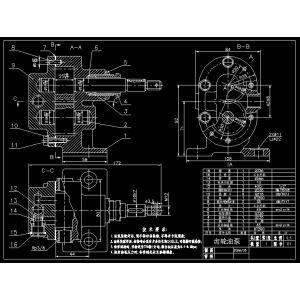

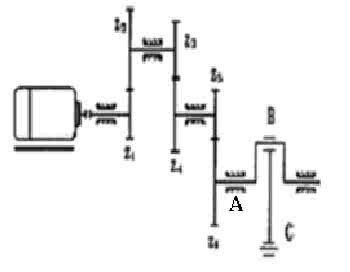

图示为压床机构简图,其中六杆机构为主体机构。图中电动机经联轴器带动三对齿轮将转速降低,然后带动曲柄1转动,再经六杆机构使滑块5克服工作阻力Fr而运动。为了减少主轴的速度波动,在曲柄轴A 上装有大齿轮z6并起飞轮的作用。在曲柄轴的另一端装有油泵凸轮,驱动油泵向连杆机构的供油。

(a)压床机构及传动系统

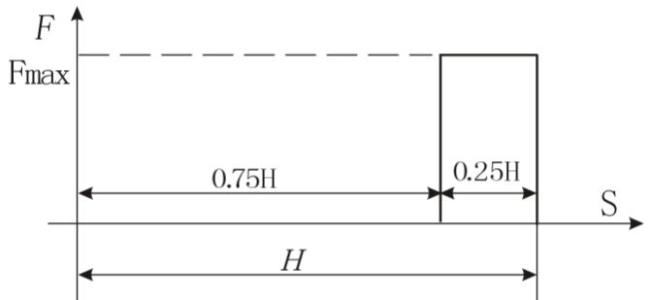

1.2机构的动态静力分析

已知:各构件的重量G及其对质心轴的转动惯量Js(曲柄1和连杆4的重力和转动惯量(略去不计),阻力线图(图9—7)以及连杆机构设计和运动分析中所得的结果。

要求:确定机构一个位置的各运动副中的反作用力及加于曲柄上的平衡力矩。作图部分亦画在运动分析的图样上。

1.3凸轮机构构设计

已知:从动件冲程H,许用压力角[α ].推程角δ。,远休止角δı,回程角δ',从动件的运动规律见表9-5,凸轮与曲柄共轴。

要求:按[α]确定凸轮机构的基本尺寸.求出理论廓

线外凸曲线的最小曲率半径ρ。选取滚子半径r,绘制凸轮实际廓线。以上内容作在2号图纸上

1.4.设计数据

二、压床机构的设计

2.1.传动方案设计

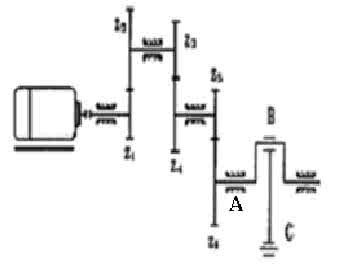

2.1.1.基于摆杆的传动方案

优点:

结构紧凑,在C点处,力的方向与速度方向相同,所以传动角

90,传动效果最好;满足急

回运动要求; 缺点:

有死点,造成运动的不确定,需要加飞轮,用惯性通过;

2.1.2.六杆机构

A

优点:

能满足要求,以小的力获得很好的效果; 缺点:

结构过于分散:

2.1.3.六杆机构

B

优点:

结构紧凑,满足急回运动要求; 缺点:

机械本身不可避免的问题存在。

综合分析:以上三个方案,各有千秋,为了保证传动的准确性,并且以满足要求为目的,我们选择方案三。

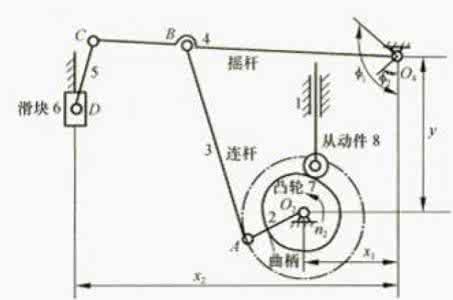

2.2.确定传动机构各杆的长度

CE1

, CD2

已知:h150mm,h2140mm,h3220mm ,

'''360,3120,H180mm,

EF1BS21DS31

,,. DE4BC2DE2

如右图所示,为处于两个极限位置时的状态。

h15012.8 根据已知条件可得:tan

h2220

'6012.847.2

''12012.8107.2

ADh1*h1h3*h3*50220*220225.61mm

EF'H150mmDE150mm CD100mm,CE50mm,EF37.5mm

在三角形ACD和AC'D中用余弦公式有:

CD*CDAD*ADAC*AC

2*DC*AD

AC173.9mmcos

DC'2AD2AC'2

cos

2*CD'*ADAC'272.5mm

BC

AC'AC

223.2mm2

AC'ACAB49.3mm

2

BS2131.9,DS390;

由上分析计算可得各杆长度分别为:

三.传动机构运动分析

3.1.速度分析

已知:n1100r/min

w1

2n12100

10.467rad/s,逆时针; 6060

vBrwlABw10.049310.4670.516m/s

VC

VB

VCB VF

VE

VFE;

大小 ? 0.577 ? ? √ ?

方向 CD AB BC

铅垂 √ EF

0.0105m/s

选取比例尺uv,作速度多边形如图所示;

mm

由图分析得:

vcuvpc

=0.004×

18.71=0.07484m/s

vCBuvbc=0.004×121.5=0.486m/s vEuvpe

=

0.004

×

28.06=0.11224m/s

vFuvpf=0.004×20.7=0.0828m/s vFEuvef

=

0.004

×

14.36=0.05744m/s

vs2uvps2=0.004×69.32mm =vs3uvps3=0.004×14.03mm =

0.27728m/s 0.05612m/s

∴2=ω3=ω4=

vCB

=0.486/0.223185=2.178rad/s (顺时针) lBC

vClCDvFElEF

=0.07484/0.1=0.7484rad/s (逆时针) =0.05744/0.0375=1.532rad/s (顺时针)

速度分析图:

3.2.加速度分析

aBw12lAB10.4722×0.049285=5.405m/s2 n2aBCw2lBC=2.1782×0.223185=1.059m/s2

n2aCDw3lCD=0.7482×0.1=0.056m/s2 naEF

24

wl=1.532×0.0375=0.088m/s

ac= anCD+ atCD= aB + atCB + anCB

2

2

EF

大小: ? √ ? √ ? √ 方向: ? C→D ⊥CD B→A ⊥BC C→B 选取比例尺μa=0.04(m/s2)/mm,作加速度多边形图

acuap'c'=0.04×113.53=4.5412m/s2

aEuap'e'=0.04×170.29=6.8116m/s2taCBuab'c'=0.04×61.3=2.452 m/s2 taCDuan'c'=0.04×113.52=4.5408 m/s2

aF = aE + anFE + atFE

大小: √ ? √ ? 方向: √ ↑ F→E ⊥FE aFuap'f'=0.04×129.42=5.1768 m/s2 as2uap's2'=0.04×120.97=4.8388m/s2 as3uap's3'=0.04×85.15= 3.406m/s2 aFuap'f'=0.04×129.42= 5.1768m/s2

taCB

=2.452/0.223185=10.986 m/s2 (逆时针) 2lCBtaCD

=4.5408/0.1=45.408 m/s2 (顺时针) 3lCD

3.3. 机构动态静力分析

Fg2m2as2

Gs2as2

=660×4.839/9.8=325.892N(与as2方向相同) gGa

Fg3m3as33s3=440×3.406/9.8=152.922N(与as3方向相反)

gGa

Fg5m5aF5F=300×5.177/9.8=158.480N(与aF方向相反)

g

F

Frrmax=4000/10=400N

10

MI2Js22=0.28×10.986=3.076N.m (顺时针)

MI3Js33=0.085×45.408=3.860N.m (逆时针)

hg2hg3

MI2

=3.076/325.892=9.439mm Fg2

MI3

=3.860/152.922=25.242mm Fg3

2

.计算各运动副的反作用力 (1)分析构件5

对构件5进行力的分析,选取比例尺uF10N/mm,作其受力图

构件5力平衡: Fg5G5R65R450 则R45uFl45=-10×47.44=-474.4N R43R45=474.4N

R65uFl651012.18121.8N

(2)分析构件2、3 单独对构件2分析:

杆2对C点求力矩,可得:tR12lBCG2lG2Fg2lFg20

R223.1966019.38325.8920.960 R58.711N

t12t12

单独对构件3分析: 杆3对C点求矩得:

tR63lCDG3hG3R43hR43Fg3hFg30

tR6310044021.73474.435.65152.9220.240 t解得: R63265.103N

对杆组2、3进行分析:

R43+Fg3+G3+Rt63+ Fg2+G2+Rt12+Rn12+Rn63=0 大小:√ √ √ √ √ √ √ ? ? 方向:√ √ √ √ √ √ √ √ √ 选取比例尺μF=10N/mm,作其受力图

则 Rn12=10×156.8=1568N; Rn63=10×

49.28=492.8N.

(3)求作用在曲柄AB上的平衡力矩Mb:

MbF21lR21156.91100.0085513.416Nm R61R21156.91101569.1N

3.4.基于soildworks环境下受力模拟分析:

装配体环境下的各零件受力分析

Soild works为用户提供了初步的应力分析工具————simulation,利用它可以帮助用户判断目前设计的零件是否能够承受实际工作环境下的载荷,它是COMOSWorks产品的一部分。Simulation利用设计分析向导为用户提供了一个易用、分析的设计分析方法。向导要求用户提供用于零件分析的信息,如材料、约束和载荷,这些信息代表了零件的实际应用情况。

Simulation使用了当今最快的有限元分析方法——快速有限元算法(FFE),它完全集成在windows环境中并与soild works软件无缝集成,被广泛应用于玩具、钟表、相机、机械制造、五金制品等设计之中。

连杆受力情况

Soild works中的simulation模块为我们提供了很好的零件应力分析途径,通过对构件的设置约束点与负载,我们很容易得到每个零件在所给载荷后的应力分布情况。

由于不知道该零件的具体材料,所以我选用了soild works中的合金钢材料,并且在轴棒两端加载了两个负载,经过soild works simulation运算后得到上图的应力分布图,通过不同色彩所对应的应力,我们可以清楚的看到各个应力的分布情况,虽然负载与理论计算的数据有偏差,不过对于我们了解零件的应力分布已经是足够了。

四、凸轮机构设计

有

H17H

37.778mm。 0.45,即有r0

0.450.45r0

取r038mm,取rr4mm。 在推程过程中:

2hw2cos

由a

202

0得

当δ0 =550时,且00=0,即该过程为加速推程段, 当δ

0 =550时,且δ>=22.50, 则有a

h1cos

0

所以运动方程s

2

2hw2cos(

在回程阶段,由a

)0

'

2

'20

得:

当δ0′=850时,且00=42.50, 则有a>=0,即该过程为加速回程段

[1cos']h

0所以运动方程 s 2

凸轮廓线如下:

五、齿轮设计

5.1.全部原始数据

z111;z238;m5;

20;

5.2.设计方法及原理

考虑到负传动的重合度虽然略有增加,但是齿厚变薄,强度降低,磨损增大:正传动的重合度虽然略有降低,但是可以减小齿轮机构的尺寸,减轻齿轮的磨损程度,提高两轮的承载能力,并可以配凑中心距,所以优先考虑正传动。

5.3.设计及计算过程

1、变位因数选择 ⑴求标准中心距a:a

m(z1z2)

122.5mm; 2

acos122.5cos20

'25; ⑵选取a'127.5mm,由此可得啮合角':cos'

a'127.5

(zz)(inv'inv)

1.1044,然后在齿数组合为⑶求变位因数x1x2之和:x1x212

2tan

z111,z238的齿轮封闭线上作直线x1x21.1044,此直线所有的点均满足变位因数之和1.1044和中心距122.5mm的要求,所以x10.574,x20.5304,满足两齿根相等的要求。 2、计算几何尺寸

由x1x20可知,该传动为正传动,其几何尺寸计算如下:

(a'a)127.5122.5

1 a.中心距变动系数:ym5

b.齿顶高变动系数:x1x2y1.104410.1044 c.齿顶高:

*

ha1(hax1)m(10.5740.1044)57.348mm

*

ha2(hax2)m(10.53040.1044)57.13mm

d.齿根高:

*

hf1(hac*x1)m(10.250.574)53.38mm

**

hf2(hacx2)m(10.250.5304)53.598mm

e.齿全高:

h1ha1hf17.3483.3810.728mm

h2ha2hf27.133.59810.728mm f.分度圆直径:

dmz151155mm

1

d2mz2538190mm

g.齿顶圆直径:

dd12ha15527.34869.696mm

a1

da2d22ha219027.13204.26mm

h.齿根圆直径:

df1d12hf15523.3848.24mm

df2d22hf219023.598182.804mm

i.基圆直径: j.节圆直径:

d1cos55cos20

d1'57.206mm

cos'cos25

dcos190cos20d2'2197mm

cos'cos25

k.顶圆压力角:

db151.683a1arccosarccos42.136d69.696a1

db2178.542a2arccosarccos29.062d204.26a2

l.重合度:

z1(tana1tan')z2(tana2tan')11(tan42.136tan25)38(tan29.062tan25)a

223.14

1.311.3

满足重合度要求。

m.分度圆齿厚:

m3.145s12x1tan20.574tan208.268mm

22

m3.145s22x2tan20.5304tan208.236mm

22

db1d1cos55cos2051.683mmdb2

d2cos190cos20178.542mm

参考文献

[1].孙恒,陈作模,葛文杰.《机械原理【M】》.7版.北京:高等教育出版社,2001.

[2].崔洪斌,陈曹维.《AutoCAD实践教程》.北京:高等教育出版社,2011.

[3].邓力,高飞.《soild works 2007机械建模与工程实例分析》,清华大学出版社.2008.

[4].soildworks公司,生信实维公司《.soildworks高级零件和曲面建模》.机械工业出版社.2005.

[5].上官林建,魏峥.《soildworks三维建模及实例教程》,北京大学出版社.2009.

21

百度搜索“爱华网”,专业资料,生活学习,尽在爱华网

爱华网

爱华网