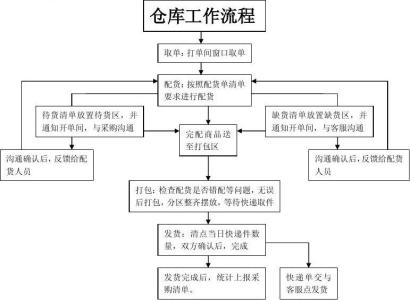

仓库配送是以一般仓库为据点来进行配送的配送形式。它可以是把仓库完全改造成配送中心,也可以是在保持仓库原功能前提下,以仓库原功能为主,再增加一部分配送职能。以下是爱华网小编为大家整理的关于仓库配送工作流程图,给大家作为参考,欢迎阅读!

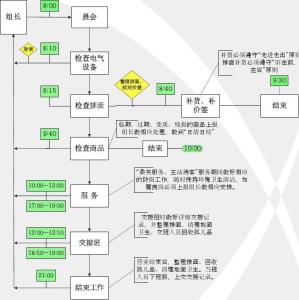

仓库配送工作流程图 仓库物料配送流程及各部门工作要求细则1目的

确保公司车间生产所需的物料配送及时、准确、有效;加强生产过程物料的控制。

2范围

适用于公司除原材料外所有产品的物料配送。

3职责

3.1技术部门负责更改产品配置差异,下达更改通知单等技术文件。

3.2工艺部门负责生产现场配送工艺布局、工装设计及配送工位的更改维护。

3.3计划部门负责根据公司生产要求下达《三日滚动计划》及临时计划。

3.4仓储部门负责根据生产计划和车间上线计划打印《配料单》,组织配送、反馈配送缺件。

3.5车间负责接收物料、临时领料及物料退库,反馈产品配置差异。

3.6采购部门负责将物料及时采购到库,对缺件进行跟踪落实,对不合格物料及时退回厂家。

3.7检验部门负责对到货物料及时检验,对不合格品的原因、责任进行分析和判定。

4内容和要求

4.1配送工作流程

4.1.2车间按照生产计划提出2日上线计划,上线计划应按班组或工位进行细分,并提前1天书面通知仓库,包括生产订单号、产品型号、编号、数量等,对上线安排发生变化的,车间(计划部门)应提前2天书面通知仓库。

4.1.3仓库根据车间的三日上线计划,按照相应的生产订单,分配送仓库、配送区域提前1~2天打印领料单。

4.1.4配送班长安排配送员根据车间上线计划,按照相应的《生产工单领料单》提前1天进行配送,并督促配料进度,确保配送及时、准确。

4.1.5配送员利用配送工装器具,按照《生产工单领料单》从仓库拣配清点物料,遵循先进先出、有货发料,无货报缺的原则进行配料,仓库管理员要求如实销卡,对物料的卡物相符负责。

4.1.6需由货车或叉车转运的物料,物料员(配送员)将物料运送至车间指定的配送区域(车间备料暂放区)和上料工位,与各班组或工位指定的物料签收人进行交接,并将配送物料摆放至该班组设置的固定区域。

4.1.7配送过程中需对物料进行有效防护,如有损坏按公司制度进行赔偿,物料的摆放要达到“三定”要求,即定点、定量、定容。

4.1.8物料配送到现场前,由配送人员提前拆除包装,摆放在工装、器具、托盘上的物料要保持整洁,配料员负责配送工装器具的保洁不能影响生产现场6S。

4.2《生产工单领料单》的管理

4.2.1《生产工单领料单》中的物料编码、单台量、应发量不能更改(实发量在打单时电脑自动扣账);同时,《生产领料单》的内容不得增减项目(如有材料代用需有材料代用单)。

4.2.2配送员根据当天实际配料情况,将当天配料产生的缺件在《生产领料单》的底单上做出标记,交指定报缺人员报缺,对于补配的物料,配料员应根据补缺《领料单》进行补配,做到不多补、不少补、不漏补,补缺后仍为缺件的继续报缺。

4.2.3属于产品配置问题的物料,车间需开具(或打印)《领料单》,必须经仓库主任签字确认,库管员才能见单发料,属于配送的物料需对应到生产订单号。

4.2.4配送完成后,配送员负责将当天的《生产工单领料单》(留存联)及时交库房指定报缺人员,库房报缺人员需在配料当天整理反馈出《缺件反馈表》。

4.2.5配料员应在配送料的当天将《生产工单领料单》签字手续办理完毕,在物料到位的同时交与车间指定签收人签字,不允许事前或事后签字,遇到特殊情况,签字手续不应超过配料后的1个工作日;

4.2.6配料当天的单据,配送员必须使用统一的表格进行登记,单据收回后,在提交库房记账人员时进行标记,以防单据遗失。签字后的《生产工单领料单》、《领料单》交由库管员、终端员整理在册;

4.2.7车间发现配送物料与实际装配物料规格型号、数量不符时,车间先接收物料,再及时通过车间班组长、调度反馈技术部门确认更改配置,需办理更换或退库的物料,按照要求集中办理物料更换或退库手续。

4.2.8原则上,供货厂家应尽量避免或减少入库物料直接送车间的情况。如因特殊情况直送了车间,供货厂家需负责找车间开具相应的《领料单》(配送物料需注明生产订单号),并在送货1天内将《入库单》和配套的《领料单》一并交给相应的仓库管理人员,否则库房将拒收。

4.2.9属于配送的物料供货厂家却直送车间的,车间应拒绝收货,并告之供货厂家送相应仓库,如是车间急需物料,供货厂家只能按照上线或下线的缺件数量临时补缺,原则上不能多送,否则,可能会造成库房、供货厂家重复配送料的情况;为避免可能出现的重复配送料和报缺,车间在收货后,应及时以书面形式通知相关库房,反馈的形式以配料后的《缺件反馈表》或以《领料单》留底联通知库房;库房接车间通知后,立即停止对已直送物料的配送(需落实生产订单号、车型等),并在《生产工单领料单》报缺时注明“已直送”字样。

4.3物料退库的处理

4.3.1仓库配送数量大于车间实际装配数量的退库情形:当BOM配置需求量比实际使用量多时,经车间提交研究院确认BOM数量后,车间需把已经实际消耗该物料的订单中多投的物料退到仓库,或车间以书面形式及时通知库房停配,并说明停配原因及起止生产订单号。

4.3.1.1对于实仓物料,车间开具红字《领料单》,单据上需注明生产订单号等相关信息,实物与单据同步退回库房后,由仓库库管员(终端员)在系统中做配送发料到生产订单反向的相关操作。

4.3.2配送的物料和实际装配的物料存在型号或物料编码不一致的退库情形:

4.3.2.1如果是由库管员或配料员人为认知错误,导致实际物料和《生产工单领料单》上物料不一致的,直接由配料员或库管员将实物做换货处理。

4.3.2.2如果实际使用和配送物料不一致,车间需向质检反馈并确认应该使用哪种物料,质检反馈给技术部门修改相关的BOM配置。车间需同时开据红字《领料单》和《领料单》,标明生产订单号,属于虚仓物料的,还需标明生产厂家等相关信息,两个单据上的生产订单号必须保持一致,然后由仓库库管员或记账员在系统中做配送发料到生产订单反向的相关操作,实物换货后,再发料到生产订单上。

4.3.3配送或领料后的物料因质量问题退库情形:

4.3.3.1因自身质量问题需要退库的物料,车间需及时开具退库单,并交检验员对退库物料进行检验,由检验员在退库单上注明责任单位和退库原因后才能进行退库。仓库在收到退库单和退库物料后,才能换发合格的物料。退库物料必须进行隔离存放,并进行标识,并由库管员通知责任部门及时处理。

4.3.3.2因装配、调试等生产过程中损坏的物料,配送人员开具报废单并由质检员判定责任部门后送到报废仓与相关仓管交接(不得出现将责任转嫁的情况),再由责任部门和采购部门协调处理;

4.3.3因质量问题需要退货到责任单位的情形:

退库物料属自制件的,由加工责任单位办理出库手续后进行返工处理;退库物料属外购或外协的,库管员或记账员先将退库物料退至不良品仓,再由采购人员确认退库的物料的处理时效

4.4缺件的反馈与处理

4.4.1配送时存在的缺件由仓库反馈,急缺件要第一时间反馈;日常配送时的缺件以《缺件反馈表》的形式每天在公司内发布。

4.4.2外购、外协部门应在收到《缺件反馈表》后2小时内反馈缺件的到货信息,配送员应及时了解掌握缺件的到货信息。

4.4.3缺件到库后,配料员或库管员负责将缺件报检,是急件的,要在相应的入库单上注明“急件”字样,提醒检验员及时检验,检验合格后配料员及时进行补配。对于补配的物料,除品质检验、质量问题等不可抗拒因素影响配送料外,原则上急缺件到货后应督促质检即时检完,1小时内配送到位,最长不超过2小时,一般件到货后3小时内配送料到位。缺件的配送只能以补缺《领料单》形式出库。

4.4.4车间对临时技改或新产品试制时的缺件进行反馈,由仓库落实物料是否有库存,如有库存,由车间办理领料手续后领用;如没有库存,通知责任部门进行落实。

4.4.5车间领用属于配置问题的缺件时,如遇配料员不在的情况,库管员或仓库其他人员可凭《领料单》发料(需审核单据的规范性),事后应及时告知配送员。

爱华网

爱华网