湖北民族学院理学院

机械原理课程设计

设计题目:压床机构综合与传动系统设计

姓 名:

学 号: 020941107 专 业: 机械电子工程 指导老师:

2012年 月 日

目录

第一章 内容简介

§1-1 机构简介 „„„„„„„„„„„„„„„3

§1-2 机构简图 „„„„„„„„„„„„„„„3 §1-2 设计任务 „„„„„„„„„„„„„„„4

第二章 压床机构的设计

§2-1 机构的运动简图 „„„„„„„„„„„„5

§2-1-1 求各杆件的长度……………………………5 §2-1-2 作速度分析…………………………………5 §2-1-3 作加速度分析 ……………………………6

§2-1-4 基本杆组的分析„„„„„„„„„„„7

§2-2 滑块位移和速度变化曲线 …………………………7

§2-3 曲柄驱动力矩的计算 „„„„„„„„„„„7

§2-4 电动机的功率和转速 „„„„„„„„„„„8

第三章 压床机构运动仿真

§3-1 零件图 „„„„„„„„„„„„„„„8 §3-2 装配图及运动仿真 „„„„„„„„„„„10

第四章 设计体会及参考文献

§4-1 设计体会 „„„„„„„„„„„„„„„11 §4-2 参考文献 „„„„„„„„„„„„„„„11

第一章 内容简介

§1-1、机构简介

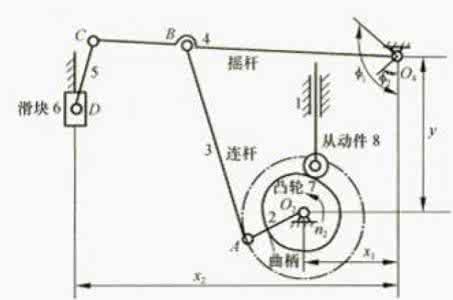

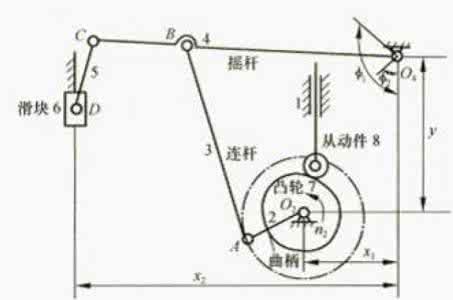

压床是应用广泛的锻压设备,用于钢板矫直、压制零件等。图6-10所示

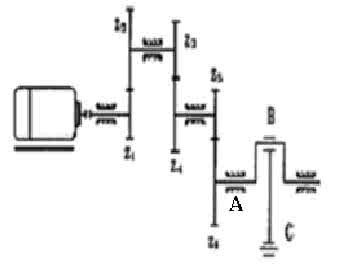

为某压床的运动示意图。电动机经联轴器带动三级齿轮(--

、-、

)减速器将转速降低,带动冲床执行机构(六杆机构ABCDEF)的曲柄现要求完成六杆机构的尺寸综合,并进行三级齿轮减速器的强度计算和

AB转动(图6-11),六杆机构使冲头5上下往复运动,实现冲压工艺。 结构设计。

§

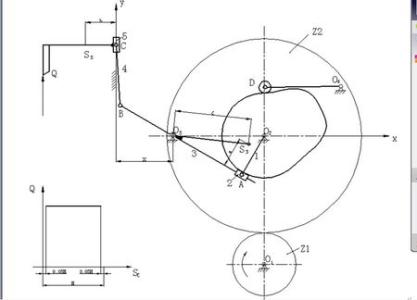

图6-10 压床的运动示意图 图6-11 压床六杆机构

§1-2、机构简图

六杆机构的中心距、、,构件3的上、下极限位置角5的行程H

,比值于表6-2。

表6-2 六杆机构的设计数据

、,滑块等列

、,曲柄转速以及冲头所受的最大阻力

§1-3、设计任务

1.针对图6-11所示的压床执行机构方案,依据设计要求和已知参数,确

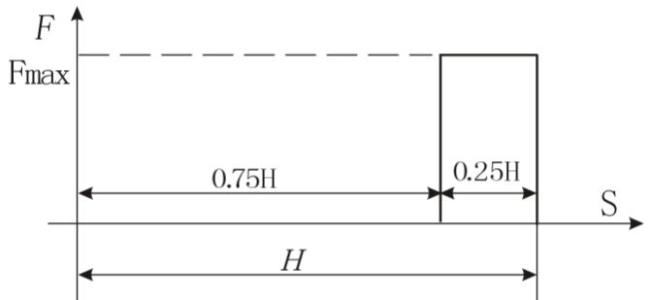

定各构件的运动尺寸,绘制机构运动简图,并分析组成机构的基本杆组; 2.假设曲柄等速转动,画出滑块5的位移和速度的变化规律曲线; 3.在压床工作过程中,冲头所受的阻力变化曲线如图6-12所示,在不考虑

各处摩擦、构件重力和惯性力的条件下,分析曲柄所需的驱动力矩; 4. 确定电动机的功率与转速;

5. 取曲柄轴为等效构件,要求其速度波动系数小于10%,确定应加于曲柄轴

上的飞轮转动惯量;

6.确定传动系统方案,设计传动系统中各零部件的结构尺寸; 7. 绘制压床传动系统的装配图和齿轮、轴的零件图; 8.编写课程设计说明书。

图6-12 压床阻力曲线图

第二章 压床机构的设计

§2-1、机构的运动简图

§2-1-1 求各杆件的长度

画出如图2-1所示的上限和下限位置,连结AD ,过点D作铅垂线与过A点的水平线交于点M.

360,3120ECE'60

ECE'为等边三角形EE'平行于FF'又EFE'F'

四边形EFF'E'为平行四边形

EE'FF'

CE

又FF'210mm,0.5

CD

CE70mm,CD140mm.

AM=70mm,根据已知条件可得:

AM70

tan13

DM310

则47,107

AD

22

70310317.805mm

'''

在三角形ACD和AC'D中用余弦定理有:

222

CDADAC

cos得AC382.906mm

2CDAD

222

C'DADAC'

cos得AC'244.769mm 图2-1机构运动简图

2C'DAD

ABBCAC382.906mmAB69.069mm

B'C'AB'AC'244.769mmBC313.838mm

又

EF

0.25,所以EF=52.5mm. DE

§2-1-2 作速度分析

选取比例尺为:ua=0.13mm/s(m/s) 作出如图2-3的速度矢量图

1) 求VB:

VB=w1·LAB=2π×90×69.069/60=0.65m/s (方向是垂直于AB向上) 2)求VC:

VC = VB + VCB

方向: ⊥CD ⊥AB ⊥CB

大小: ? √ ?

求得:Vc=0.78m/s (p→c) VCB=0.494m/s(c→b) 3)求VE: 由于点D、C、E均在同个构件上,而VC,VD已知,

由速度影像法可求得VE=1.17m/s (沿方向) 4)求VF: VF = VE + VFE

方向: ∥Fr ⊥DE ⊥FE 大小: ? √ ?

求得: VF=1.144m/s (p→f') 图2-2速度三角形 VFE=0.224m/s(e→f)

§2-1-3作加速度分析

选取比例尺为:uv =0.05mm/s2(m/s2) 作如图2-3所示的加速度矢量图 1)求aB: a=aBA=V/L

B

2B

AB

=10.47×49=6.121m/s

2

2

(B→A)

2)求aC:

ntnaaaaaCDCDCBC = + = B + + t

aCB

方向: C→D ⊥CD B→A C→B ⊥CB

2

/LCD ? V2大小: VCB/LAB

V

2

CB

/LAB ? 求得:ac=3.255m/ s (p'→c'')

2

图2 -3加速度三角形

3)求 aE

由速度影像法可求得aE=4.883m/ s (p'→e'')

2

4)求aF:

nt

aaF = aE + aFEFE +

方向: ∥Fr √ F→E ⊥FE 大小: ? √ V2FE/LEF ? 求得:

aF=2.363m/ s (p'→f'')

2

§2-1-4 基本杆组的分析

由机构运动简图知,该机构有5个活动构件,低副个数为7个,无高副,根据机

构自由度的计算公式可知,

自由度为F3n2PLPH35271

然后对机构的结构进行分析.

由机构的运动可知,杆AB为原动件。从远离原动件的地方开始拆分,先拆Ⅱ级组,即滑块与摇杆EF构成一个Ⅱ级组,然后摇杆DE和摇杆BC构成一个Ⅱ级组,

最后曲柄AB与固定铰支座构成Ⅰ级组,如下图所示

§2-2滑块位移和速度变化曲线

2-4 位移-时间变化曲线图

2-5速度-时间变化曲线图

§2-3曲柄驱动力矩的计算

根据题设的压床阻力曲线图来分析冲头的动作过程。当冲头在工作行程中

运动到距离起始点为3H/4之间时阻力不变,说明此过程中冲头处于非工作状态,3H/4之后阻力开始逐渐增大,这时冲头开始锻压物体,此时便受到反向不断加强的冲击阻力,当冲击应力达到最大时阻力也达到最大Qmax,说明已经锻压至最低位置,在此过程中,阻力与行程之间呈线性关系。锻压至最低位置后冲头便进入返回过程,在回程过程中阻力保持不变且等于0~3H/4之间的阻力。

在不考虑各处摩擦、构件重力以及惯性力的条件下,要使曲柄正常驱动,则驱动力矩应大于最大阻力,而最大的阻力在下限位置取得,故选取机构处于下限位置时进行受力分析,如右图2-6所示

根据理论力学公式可知,若以点D为基点,D点所受整

体力矩为零。

设此时B点所受的力为F,过点D作B点切线的垂线并交于点P.

在中,AC'D

222222

C'DC'AADB'C'C'DB'D cosAC'D2CDC'A2B'C'C'D

可以解出B'D373.912mm.

222

B'C'B'DC'D,解出cosC'B'DCB'D21 2B'C'B'D

则DB'P69所以DPB'DsinDB'P349.077mm

MDlDPFx2Qmax0 图2-6力矩分析图

由已知条件知:Qmax =9KN,代入上式解得F=5.168KN. 则驱动力矩为Me=F·AB=5.168×0.069=0.359KN·m

§2-4电动机的功率和转速

电动机的转速要尽量小,题设中给出的转速为90rpm,可以采用皮带轮传动的方法来驱动飞轮转动。

综合考虑到工作环境以及经济效益方面,暂选电动机为Y90S-4.转速1400r/min ,效率为78%,功率1.1kw,堵转转矩/额定转矩2.3 质量23kg.

§2-5飞轮转动惯量的计算

将曲柄与飞轮看作一个机械系统,曲柄轴的速度波动系数小于10%,则速度变化范围为0.9,1v,角速度变化为8.48,9.42,设曲柄质量为m1,飞轮的质量为M 于是机械运转的不均匀系数

2maxmin0.105

maxmin

根据机械原理机械动力学公式11-22式有JF1EmaxEmin,其中Emax和Emin分别

m

是机械系统的最大总动能和最小总动能,m为平均角速度. 代入数值得

JF1(maxmin)mlAB2

JF2

12

Ml2AB 所以飞轮总的转动惯量JJ1

FJF1F22l2AB1.88mM0.00242mM

第三章 运动仿真

§3-1 零件图

杆

AB

杆BC

杆CD

滑块

固定杆

固定铰支座 销钉

§3-2 装配图及运动仿真

运动仿真图

第四章 设计体会

§4-1 设计体会

本次机械原理课程设计是对我们大二所学的机械原理的一次总结和利用,通过近两周的设计让我对自己所设计的课题的不断努力和完善,进一步让自己加深了对机械原理这门课程的理解。在实际设计过程中,不但检验了我对机械原理这么课程的理解能力,而且更加锻炼了我的动手能力。在此期间,为了能使自己设计的机构有“物”可依,查阅大量的文献资料就必不可少,而且在查阅资料的过程中,让我接触到了国内外对机械产品最新的研究,这不但扩展了我的知识面,更让我了解到机械产品在我们日常生活中广泛的应用空间。所以通过这次设计,让我对机械设计产生了浓厚的兴趣,也发现在今后我们国家对设计类人才

的庞大需求量,这也为我将来找工作提供了强有力的动力。

由于这是我第一次做设计类的课题,让我对实际工程中对设计要求的严

谨有了更进一步的了解。在对所设计的机构进行建模的过程中,迫使我去学一些仿真建模软件,而通过对这些软件的学习,加强了我的自学能力,也进一步提高了我的软件操作能力。在操作软件的过程中,让我学会了从不同角度去思考,这也拓展了我的思维,让我学会了换位思考。

总而言之,通过本次课程设计大大提高了我的动手能力,为将来应付实

际工程中出现的类似问题作了一次很好的热身,这是一次难以忘记的经历。

§4-2 参考文献

[1] 邹慧君,张春林,李杞仪《机械原理》. 高等教育出版社,第二版

[2] 罗洪田 《机械原理课程设计指导书》. 高等教育出版社

[3] 哈尔滨工业大学理论力学教研室 《理论力学》. 高等教育出版社(I)

[4] 《机械设计手册》. 化学工业出版社

百度搜索“爱华网”,专业资料,生活学习,尽在爱华网

爱华网

爱华网