生产力的计算

先谈公司的目标到底是什麼? 看法„? 非常简单公司的目标就是在於赚钱 “一个组织存在有许多目的” 提供工作机会 消费原物料 增加销售 „等这些都只是达成目标的工具 无法保证公司的长期生存能力 因此公司必须要有赚钱才能强调其它的目标 例如: 员工福利 生活区改善„..

生产力表达的涵义是什麼?生产力就是把一个组织带向目标的行动。每个能让公司更接近目标的行动都是有生产力的行动。每个不能让公司更接近目标的行动都没有生产力! 重点:你必须知道目标是什麼,否则生产力就 毫无意义可言。

学习重点: 何谓生产力 ? 计算生产力必需参考的范围 影响生产力变化主要因素 提高生产力的方法 运用计算及预估生产力创造价值

何谓生产力? 生产力其实就是泛指有效的产能生产力亦是指达成有效的目的生产力也是一种经济成长力

计算生产力前先学会生产管理生产力包含: 持有、接收、储存、容纳的能力企业观点在特定时间内,系统所能完成的总产量制造业观点在特定时间(一天)内,能产出成品总数服务业观点在特定时间内,能被服务的顾客数作业管理观点强调长期、中期、短期产能不同作业管理阶层有不同产能规划

先学会区分生产预测 分类设计产能理想状态下之最大产出有效产能在特定的产品组合,排程安排上及品质因素下之最大可能产出。(扣除保养、休息、排程„后的最高产能) 实际产能指实际的产出率它不能大於有效产能

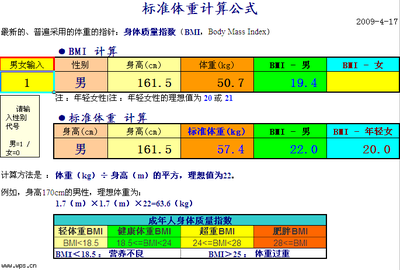

产能效率与产能利用率作业系统的绩效指标效率=实际产出÷ 有效产能产能利用率=实际产出÷ 设计产能设计产能有效产能实际产出设计产能 > 有效产能 > 实际产出

产能管理有效产能设施环境:厂址布置产 品:设计种类制 程:量产品质人 为:经验能力作 业:排程料管物料人力财力限制产能因素 影响产能因素 应该先求提高有效产能再求实际产出的提高,否则即使效率高但有效产能太低,而导致无法大幅增加实际产出。

产能管理生产力规划的目标产能规画主要是针对现场的生产资源,例如人力或设备资源,加以规画以符合产出需求。产能规画如有缺陷则会直接影响生产活动,过高的产能显然是资源的浪费,是所有企业极力避免的现象;而若产能过低则会影响交货日程,降低竞争力而将商机拱手让人。然而在做产能规画时,身为管理者必须要能认知产能规画的目标以及定义产能规画优劣的衡量指标。事实上,对於各种管理行为,如果能够明确定义所要管理的目标以及衡量指标,则管理将会变得较有效率同时也较有效能。

规划观念最佳生产水准设计制程时所设定的产能水准平均单位成本最小的产能水准固定费用、加班、设备损耗、不良率及其他成本产能 – 可以达到的产出率 已使用产能(实际达到产能) 产能利用率 = 设计产能(最佳生产水准) 300 辆汽车: 最大产出? 六个月平均值?

Underutilization 最佳生产水准 Overutilization 产量 产出的平均单位成本最佳生产水准 - Best Operating Level

一个工厂在一个星期内产出了83个单位的产品,该工厂曾经最高或最佳利用效能的记录是每个星期120个单位.这间工厂的产能利用率是多少? 产能利用的例子 已使用产能(实际达到产能) 产能利用率 = 设计产能(最佳生产水准) = 83 / 120 = 0.69 = 69%

思考方向:经济与不经济规模经济产量逐渐增加,产出的单位成本必降低规模不经济产量过大,故需适度降低售价,以维持足够的需求(汽车制造商- 供过於求) 高度自动、高产出的机器(停机时间最小化) 直接人工费用低维修人工成本高 原物料与成品的运输成本

学习(经验)曲线来表示变化学习(经验)曲线随产出量增加,能获得较佳的生产方法及经验,生产成本会按一定比例下降

规模经济与学习曲线较大工厂的成本优势 – 竞争策略 1.规模经济 2.学习曲线建立有潜在规模的大工厂利用低成本订定低价格低价格导致销售增加(产出量增加)经验曲线比竞争者降的更快成功的条件产品需符合顾客需求需求必须大到可以支持产量

焦点焦点式工厂- 集中在某些特定工作时,生产设备往往能做的最好,达成生产目标公司不应期望在所有制造绩效都很杰出, 选择对公司目标贡献最大的方向-注重在一个焦点. PWP(Plant Within Plant)透过厂内厂的机制来落实次级组织-设备,制程政策,人员管理政策 及生产控制方法. 寻求部门最佳作业标准.

产能利用需有弹性迅速增加或降低生产水准的能力快速地从一种产品或服务转换到另一种藉由以下完成弹性工厂、弹性制程或弹性工作者利用其它组织产能

产能弹性弹性工厂:零换线时间(Zero Changeover Time) 可移动的设备,组合式的墙,容易出入且可变更布线路径的公共设施适应随时、任意的改变. 弹性制程:弹性制造系统可简易地重新配置设备,迅速、低成本转换生产线同时制造多样产品,达到规模经济弹性工作者:多能工工作者拥有多样技能,可轻易的转换工作利用其它组织产能租设备、转包厂商代工、加班

产能规划产能弹性产能会议 后勤接单(make-to-order) 机器设备能力 人员产能 其他资源产能 产能配置 – 最佳化弹性产能弹性工厂、弹性制程或弹性工作

者利用其它组织产能 2. ACS – 及时监控 Daily review 3. Review 产能 per week

产能规画增加产能的考虑因素:维持系统的平衡产能增加的频率使用外部产能确定产能需求 使用决策树评估产能方案

产能规画增加产能的考虑因素维持系统的平衡系统不可能平衡每一个生产阶段的最佳作业水准是不同的产品需求和制程的变异性处理不平衡的方法暂时增加瓶颈作业的产能加班 租设备 转包瓶颈阶段之前使用缓冲库存品 (同步制造 )再投资一套瓶颈作业设备

产能规画产能增加频率小量、频繁地提高产能直接成本高搬动和重置设备新设备的人员训练 大量、不频繁地提高产能超额产能未被利用之前,皆为固定成本

小量 小幅度大量 大幅度产能规画

产能规画-需有支援外部产能外包 分享产能结盟

细说产能规画确定产能需求预测个别产品的销售量估计符合产品预测的设备和人力需求预估规划期间人工和设备的取得保留缓冲产能:预定需求和实际产能的差异 ㄧ般工厂是以行销单位预估出货需求 FCST

产能规画确定产能需求 公司生产了两种味道的果汁-苹果和柳橙 ,两者的包装都有瓶装或塑胶袋装。 问题: 公司希望确定未来五年设备和劳动力的需求量。各位会如何去做?

产能规画确定产能需求 步骤1:预测未来五年需求量

产能规画确定产能需求 步骤2:计算满足所预测的生产线设备和人力需 求量 1.瓶装作业 机器:3部瓶装机器,均可生产Paul和Newman的包装 产能:每部机器可包装150,000瓶/年,需要2个操作员 人力:目前有6个作业员 2.塑胶袋装作业 机器:5部塑胶袋装机器,均可生产Paul和Newman的包装 产能:每部机器可包装250,000袋/年,需要3个操作员 人力:目前有20个作业员

产能规画确定产能需求 步骤2:计算满足所预测的生产线设备和人力需 求量(续) 依此计算出总生产线的预测量,与年需求量(下表)比较:

产能规画确定产能需求 步骤2:计算满足所预测的生产线设备和人力需 求量(续) 计算第一年设备和人力的需求: 1.瓶装机器的总可用产能为: 3部机器*150,000/部=450,000瓶/年, 第一年我们只使用135/450=0.3的可用产能, 或说只用了0.3*3=0.9部机器及0.9*2=1.8个操作员 。 2.塑胶袋装机器的总可用产能为: 5部机器*250,000/部=1,250,000袋/年, 第一年我们只使用

300/1,250=0.24的可用产能, 或说只用了0.24*5=1.2部机器及1.2*3=3.6个操作员 。

产能规画确定产能需求 步骤3:计画实施期间,人力及设备的需求 瓶装作业: 塑胶袋作业: 4.62 3.96 3.24 2.46 1.81 3.劳力的需求(人) 2.31 1.98 1.62 1.23 0.9 2.塑胶袋作业(台) 77 66 54 41 30 1.产能利用率(%) 5 4 3 2 1 年项目 14.1 12.6 10.8 7.2 3.6 3.劳力的需求(人) 4.7 4.2 3.6 2.4 1.2 2.塑胶袋作业(台) 94 84 72 48 24 1.产能利用率(%) 5 4 3 2 1 年项目

产能规画工具使用决策树(decision tree)评估产能方案以决策节点及连结节点的分枝线组合而成方格代表决策点圆圈代表机率事件决策点的分枝线决策者可能的选择机率事件的分枝线事件发生的机率

产能规画工具使用决策树评估产能方案求解由后往前解将每一个步骤的期望值计算出来留下报酬 (payoff)最大的分枝线将决策点上其余的分枝线删除这个程序一直继续进行到第一个决策点

产能规画工具使用决策树评估产能方案 Hackers电脑公司的老板正思考,公司五年内应该如何经营。 过去两年销售量成长尚称良好 。 在邻近的地区,设立一个大型电器商店的计划,如果准时完工,将会带来更多的商机。 Hackers 的老板有三个可能的选择: 1.扩大目前的店 2.迁到一个新地方 3.什麼都不改变 扩张及迁移不用花太多时间,因此不会有收入损失。 若第一年不改变,而市场高度成长,还是可以再考虑扩张。 等待时间若超过一年,会使竞争者进入,扩张则不可行。

产能规画工具使用决策树评估产能方案 假设条件: 1.由於电子公司设立,使得爱用电脑的人增加,高成长 的机率为55%。 2.若移到新址且高成长,将造成每年$195,000的报酬, 迁移新址及弱成长,则有$115,000的报酬。 3.扩张且高成长会带来每年$190,000的报酬,扩张及弱 成长则有$100,000。 4.继续留在现址且高成长,将带来每年$170,000的报酬, 弱成长则有$105,000的报酬。 5.原地扩张成本为$87,000。 6.迁至新址的成本为$210,000。 7.如果成长很强且现址於第二年扩张,成本为$87,000。 8.作业成本都相同。

产能规画 A B 机率事件 E(A)=$585,000 强成长收入$195,000/年 5年机率=0.55 弱成长收入$115,000/年 5年 E(B)=$660,500 强成长收入$190,000/年 5年机率=0.55 弱成长收入$100,000/年 5年机率=0.45 机率=0.55 决策点收入$19,000/年 4年收入$170,000/年 4年 $760,000-87,000=673,000 $680,000 结论:最后的选择是C什麼事都不做,因期望值$703,750最高机率=0.45 C:不改变成本=0 B:扩大目前店面成本$87,000 2:一年后再扩张店面,成本87,000 1 决策点 A:迁新地址成本$210,000 强成长收入$170,000/年 5年机率=0.45 弱成长收入$105,000/年 5年 E(C)=$703,750 A期望收入

$195,000*5*0.55+$115,000*5*0.45-210,000=$585,000 B期望收入

$190,000*5*0.55+$100,000*5*0.45-$87,000=$660,500 C期望收入

$170,000*5*0.55+$105,000*5*0.45=$703,750 2 C 2:一年后仍不扩张店面 65 定义计算生产力的参数主要的参数 1.时间 : 月 . 周 . 日 . 小时 . 分 .

秒 . 2.设备能力 3.生产人力 4.生产品质.物料供给 5.生产效率 6.环境因数„„„„„„.. 65 区分种类与定义整备时间( Setup time ) :零件等候一资源 进行准备工作的时间 作业时间( Process time ) :零件投入作业的时间 排队时间( Queue time ) :当资源忙於其他作业时, 花费等候该资源的时间 等候时间( Wait time ) :零件花费在等候 另一零件(非资源)的时间 闲置时间( Idle time ) :乃设备没有实质使用的时间 ,即周期时间减去整备时间、 制程时间、排队时间、等候时 间的总和

计算产能法则与技术单机对n项作业 术语:n项工作—单机问题 or n/1 问题的困难度是随所考虑的机器数的增加而增加,与工作数目之增加较无关系;所以,对n唯一的限制,就是它必须是一个指定的有限数目。

计算产能法则与技术先到先服务(FCFS;first-come,first-served):订单依照它们到达作业部门的先后顺序来作业最短操作时间(SOT;shortest operating time):优先处理完成时间最短的工作订单,在依次完成时间次短的订单交期(due date):交期最早的优先处理 65 计算产能法则与技术开始日期(start date):交期减正常的前置时间(作业开始日期最早的先处理)剩余宽裕时间(STR;slack time remaining):计算至交期前之时间减去剩余加工时间之差额即可得到STR。剩余闲置时间最短的订单优先处理每项作业之剩余宽裕时间(STR/OP;slack time remaining per operation):STR/OP最短之订单优先处理。STR/OP之计算公式:STR/OP=(交期前之时间-剩余之加工时间)/剩余之作业数 65 计算产能法则与技术重要比率(CR;critical ratio):计算交期减去目前日期之差额,再除以剩余工作天数,比率最小的订单优先处理等候比率(QR;queue ratio):计算排程中剩余之闲置时间除以预计等候时间,等候比率最小的订单优先处理

计算产能法则与技术后到先服务(LCFS;last-come,first-served):这法则常发生在不使用任何法则的时候。当订单到达时,他们是被放置在整堆的最上层,而作业人员通常是挑取最上层的订单优先处理随机或随兴(random order or whim):管理者或作业人员通常选择任何他们感觉喜欢的工作开始作业

计算产能法则与技术工作群 处理时间 交期 流程时间 (天) (从现在起之天数) (天) SMT 3 5 0+3=3 DIP 4 6 3+4=7 TEST 2 7 7+2=9 ASSY 6 9 9+6=15 PACKING 1 2 15+1=16

-------------------------------------------------------------------------------------------------------- 流程时间合计=3+7+9+15+16=50(天) 平均流程时间=50/5=10(天) 平均一项工作延误时间=(0+1+2+6+14)/5=4.6 65 计算产能法则与技术 2项或超过2项工作,必须以相同的顺序经过2部机器目的:让第一项工作的开始,至最后一项工作的结束为止,其间的流程时间最小化

计算产能法则与技术列每项工作在2台机器上之作业时间 2.选择最短之作业时间 3.如果最短之作时间是在第1台机器上作 业,则优先处理该工作;如果最短之作业时间是在第2台机器上作业,则最后处理该工作 4.对所有剩余之工作重复步骤2和3,直到排程完全结束

计算产能法则与技术工作 在机器1上之作业时间 在机器2上之作业时间 A 3 2

B 6 8 C 5 6 D 7 4

---------------------------------------------------------------------------------------------------- 1.表列作业时间 2.选择最短的作业时间并将其分派。工作A在机器2上作业时间最短,故应优先被分派与最后被执行重复上述动作。工作D在机器2上之作业时间是次短,所以被排在倒数第二执行。工作C在机器1上有最短的作业时间,故被安排在第一个执行。仅剩工作B,而其在机器1上的作业时间最短,故被安排在第二个执行。执行顺序:C—B—D—A 65 计算产能法则与技术指派方法(assignment method):被应用於有n项供给来源、和n项需求时使用目的:使一些衡量绩效值最大化或最小化指派方法对於解决具有下列特徵的问题颇为适当: 1.有n项「东西」被分派至n个「目的地」 2.每项东西必须被分派至一个,而且仅有一个目的地 3.仅使用一个准则(如:最小成本、流程时间、最大利润)

计算产能法则与技术若有n项工作在m台机器上处理,而且全部的工作都必须经过所有的机器,则会有(n!)m种可选择之排程结果电脑模拟是唯一可行的方法所使用的优先法则应具备下列几项原则: 1.它应该是动态的。也就是说,在工作的过程,不断的计算来反应工作条件之改变 2.大体而言,它应该是以闲置时间(一项工作之剩余工作时间与所允许之剩余作业时间之差额)为基础 3.较新方法是在个人电脑上,结合模拟与排程人员去创造排程

现场主管主要功能 指定每项工作订单之分派优先顺序。维持在制品数量之资讯。传送工作订单之现况资讯至办公室。提供确实产出之资料以利能控制。依照储位或工作订单之分类,提供在制品库存及会计上之所需之数量资料。提供效率、利用率、人力及机器的生产力等衡量指标。

结论(1) 产能规画系企业经营最重要的一环产能规画的得失将影响到企业经营的成败产能的规画与市场的需求吻合产能的规画能达到全公司整体的最佳化产能的规画应充份考虑到将来环境变迁的适用性

在「竞争策略」一书,认为企业的一般化竞争策略,应以低成本,差异化或集中化(low cost ,differentiation ,focus)之一为其竞争优势的主轴,全力发展,才能显著的领先竞争者,提高获利能力。建购低成本优势,并能维持领先的三大来源:经验曲线(experience curve)或学习曲线(learning curve) 经学习而熟悉经熟悉而改良制程或产品设计规模经济(scale economies) 经济规模指的是企业因营运规模扩大所伴随而来的效率提升,而最后反应在单位之固定成本分摊及变动成本的降低。规模不经济(scale diseconomies)指的是当规模扩大时,企业同时也面临了内部管理复杂性增加、协调困难度增加及成本升高。 专业化(specialization) -企业可能选择的经营模式(Wal-Mart 、台积电) 专注在少数的价值产品专注在某特定的产品线或服务结论(2)

结论(3) 绩效=决策力 × 执行力不论是企业或是政府,任何组织的绩效都可用下列公式来表达:绩效=决策力 × 执行力,凡是由两个变数相乘所构成的公式,它的基本特性是:其中任一变数的数值如果是零的话,那麼不管另一变数的数值

有多大,它们的乘积都必定是零。换句话说,一个组织要有A+的绩效,它除了要有A+的决策力之外,同时也必须要有100%的执行力。100%的执行力,碰到C-的决策力,整体绩效必然不会高於C-,这就是「格局决定结局」的意思,这时执行力被浪费了;反之,A+的决策力,碰到50%的执行力,整体绩效也不可能及格,这是一种「力不从心,心余力拙」的局面,这时决策力被糟蹋了。 决策是一套「见、识、谋、断」的功夫。对企业来说,「见识」是一种「如何盱衡环境、审时度势,为企业诊断问题、发掘机会」的工作。它的原则是「了解全局、洞察趋势、把握重点」;它的重点在「为企业定义正确的问题」。至於「谋断」则是一种「针对问题与机会,拟定经营策略、确立组织目标」的工作。它讲究的是「创意性、有效性、可行性」;它的重点在「把一个既定的问题,用最漂亮的方式解决。」

课后作业: 假设你现在已经是一位年轻有为的老板: 你会如何规划设立一间工厂? 用来满足每年满足生产5百万片的网路卡出货 赚钱? 规划参考之数据如下: 产品出货订单需求量及季节分配: 1Q -- 1100000 2Q -- 1000000 3Q -- 1400000 4Q -- 1500000

作业:参数产品每单位固定物料成本 50 RMB 每1条生产线设备成本 1000000 RMB 每条生产线人力: 30人平均人工成本: 人/月薪:1000RMB 每条线月平均产出: 100000 PCS 委外生产获利每PCS会降低 10 RMB 单位产品销售金额 65 RMB

作业:参数你现在拥有资金 50000000 RMB 每条生产线每月固定开销 50000 RMB 收货款 60天请问 1.你会设计多少条生产线以供出货? 2.你的资金如何配置运用? 3.多久可以回收资金? 4.你公司的获利能力?

百度搜索“爱华网”,专业资料,生活学习,尽在爱华网

爱华网

爱华网