机械原理课程设计

压 床 机 构 设 计

课程设计名称: 《机械原理》课程设计 学 生 姓 名: 曾学 院:

X X

机电工程学院

专业及班级: 学 号: 指导教师: 课 程 设 计 任 务 书

湖南科技大学课程设计

机电学院 机制 系 系 主 任: 学生班级:2010材成1、2、3 班 日 期: 2012.12.13

一、设计目的:

在学习和了解机械的通用构件和机械运行基本原理的基础上,要求学生理论与实践相结合,深入了解机械的通用构件和机械运行基本原理在工程常见机械中的应用,提高学生将机械原理的基本概念和原理综合应用能力和实际动手能力。 二、学生提交设计期限:

在本学期2012年12月17日至2012年12月21日完成,设计必须学生本人交指导老师评阅。

三、本设计参考材料:

《机械原理》 《机械原理课程指导书》 四、设计题目的选定:

参考设计题目附后页,任选一题。 五、设计要求:

1、 查阅相关资料;

2、 提出整体系统设计方案;

3、 详细设计所设计机构的原理、组成及参数等; 4、 说明设计分析的步骤和计算过程; 5、 设计过程绘制相关设计的CAD图纸。 六、设计成果及处理说明书主要章节:

1. 设计成果(包括说明书、CAD图纸等); 2. 设计说明书格式及主要章节:

a. 封面(参照学院规定标准);

b. 设计任务书(包括选定设计题目与要求,可复印); c. 目录

d. 说明书正文;(主要包括系统总体方案分析及参数确定;) e. 设计总结及体会; f. 参考文献

七、设计所得学分及成绩评定:

本设计单独算学分及成绩:占1个学分。 考核与评分主要分四个方面: 1. 学生平时出勤及工作态度;

2. 说明书、设计图纸的规范与正确程度及独立工作能力; 3. 答辩成绩(部分学生)。 八、设计进度与答疑:

1、 确定设计题目及查阅资料,并确定方案:12.17日; 2、 虚拟仪器设计及撰写设计报告:12.18日;

3、 运行调试检测与修改,完成课程设计报告:12.19~12.20日; 4、 提交设计报告,部分学生答辩:12.21日。

学生签名: 曾XX 指导老师签名: 学 号:1XXXXX

日 期:2013.1.9 日 期:

目 录

1 压床机构简介∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙3 2 设计内容∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙4

2.1 连杆机构设计及运动分析∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙4 2.3 齿轮机构设计∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙4 2.2 凸轮机构设计∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙4 3 连杆机构设计及运动分析∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙5

3.1 连杆机构简图∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙5 3.2 计算连杆长度尺寸∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙6 3.3 运动速度分析∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙8 3.4 运动加速度分析∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙10 4 凸轮机构设计∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙12

4.1 凸轮参数计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙12 4.2 绘制凸轮运动线图∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙14 5 齿轮机构设计∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙15 6 课程设计总结∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙18 7 参考文献∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙19

1 压床机构简介

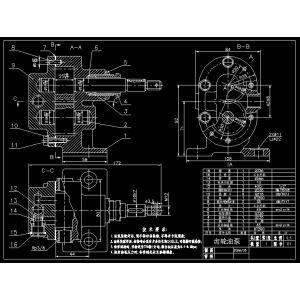

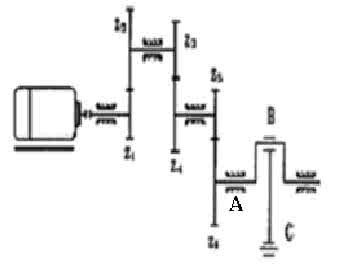

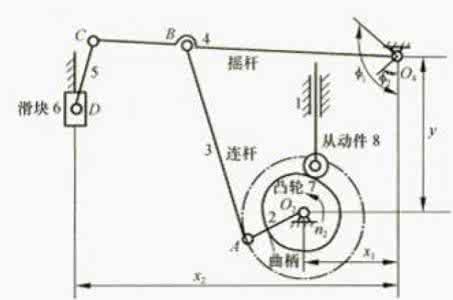

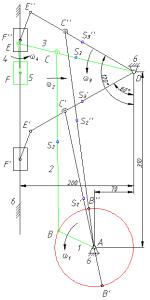

压床机构是由六杆机构中的冲头(滑块)向下运动克服阻力来冲压机械零件的。如图所示,其执行机构由连杆机构与凸轮机构组成,电动机带动三对车轮转动使转速降低,再带动曲柄转动。曲柄通过连杆带动滑块克服负载阻力冲压零件,从而完成预定的工作。其工作简图如下:

图1-1 机构简图 图1-2 凸 轮

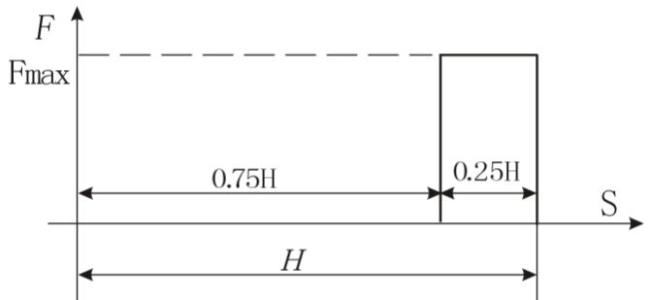

冲头向下运动时为工作行程,如下图中所示,在0.75H内滑块无阻力,到工作行程后0.25H后冲头受阻力为Q,冲头向上时为空回行程,没有阻力。为了减少整个机构在运动中的速度波动,曲柄轴上装有供润滑连杆机构各运动副的油泵凸轮,机构运动的阻力线图及齿轮副的简图图如下:

图1-1

齿轮副图 图1-2 阻力线图

2 设计内容

2.1 连杆机构设计及运动分析

已知:中心距x1、x2、x3、y,构件的上下极限偏角为Ψ1、Ψ2,滑块冲程H,比值CE/CD、EF/DE,各构件中心S的位置及曲柄每分钟转速n1。

要求:设计连杆机构,作出机构运动简图,根据要求计算出连杆各构件的尺寸,绘制机构某个位置的速度多边形和加速度多边形,计算出连杆各点的速度、加速度。

2.2 凸轮机构设计

已知从动件冲程H,许用压力角α,推程运动角Φ,远休止角Φs,回程运动角Φ,从动件运动规律,凸轮与曲柄共轴。

要求:按α确定凸轮机构基本尺寸,求出理论廓线、最小曲率半径ρmin,选取滚子半径rg,绘出凸轮实际廓线。

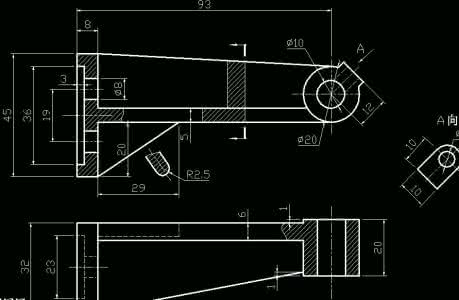

2.3 齿轮机构设计

已知:齿数Z5,Z6,模数m,分度圆压力角α,齿轮为正常齿制,工作情况为正式齿轮,齿轮与曲柄共轴。

要求:选择两齿轮变位系数x1,x2,计算此时传各部分尺寸,绘制齿轮传动啮合图。

3 连杆机构设计

3.1 绘制连杆机构运动简图

表3-1 连杆机构参数表

根据以上数据可绘制出如下简图:

图3-1 连杆机构简图

3.2 计算连杆长度尺寸

在结构简图中,ABCDEF为连杆机构的一般位置图像,A'B'C'D'E'F'为滑块处于最上方时的连杆机构图像,A''B''C''D''E''F''为滑块处于最下方时的连杆机构图像。

过D点作DO垂直过曲柄圆心的水平线于O。

连接EE',过点E'作E'M垂直F'F''于M, 过点E''作E''N垂直F'F''于N。因为∠ODE''=60º,ODE' =120º, 所以∠E'DE''=120º—60º=60º, 又因为DE'=DE'',

所以△DE'E是等边三角形。 所以∠E' E'D=60º

又因为∠OD E''=60,所以DO ∥E'E'' 因为F'F'' ∥DO, 所以F'F'' ∥E'E'' 所以E'M=E''N,E'F''=E''F'', 所以△E'MF'≌△E''NF'', 所以∠MF'E'=∠NF''E'',

所以四边形F'F''E''E'是平行四边形。 所以E'E''=F'F'',

又因为△E''E'D是等边三角形,

所以DE=E'E''=H=120mm, 又因为EF/DE=1/4, CE/CD=1/2, 可算得:

CE=40mm,CD=80mm,EF=30mm。 连接AD,由勾股定理

AD=40407070=80.8mm, 当滑块处于最上方时

AO/BD=x1/y=40/70=3

3

=arctan30º,

所以∠ADO=30º,

∠ADC''=120º -30º=90 º, 即△ADC为直角三角形

所以(AB+BC) 2

=AD2

+CD2

=12900mm, 当连杆处于滑块最下端时,∠ADC'=∠ODC'—∠ODA=30 º,由余弦定理(BC—AB)2

= AD2

+CD2

—2AD×CDcos30 º, 解方程组①和②得 AB=36.2mm, BC=77.5mm。 所以连杆各杆件的尺寸分别为:

AB=36.2mm BC=77.5mm CD=80mm CE=40mm EF=30mm

① , ②

3.3 连杆运动速度分析

如图,取滑块在最低位置时对应曲柄位置为1,按曲柄转向,将曲柄圆周分为12等分,画出12个曲柄位置图,根据连杆机构图及相关尺寸长度关系可作出滑块在上极限位置和距上极限位置为0.25H时对应的曲柄位置6'和10'。 图如下

所示:

图3-1 曲柄位置图 图3-2 速度多边形

当机构位于位置8时,取比例尺Uv=0.005m/s·mm,根据简图及曲柄位置可作速度多边形。用|OM|表示图中

则在CAD图中可得出

M的长度

|OC|=128.33mm |BC|=41.83mm |OE| =139.76mm |OF| =175.35mm |EF|=48.74mm |OS2|=135.23mm |OS3|=96.88

根据要求,n1=90r/min,

1 =

n1

260

rad/s =

90260

=9.425 逆时针

v

B

= AB·n1 = 9.425×0.0775=0.73m/s

vC

= vB

+ vCb

大小 - 0.73 - 方向⊥CD ⊥AB ⊥BC 根据尺寸关系可算出:

vC

=Uv· |OC|=0.005×128.33=0.64m/s

vCB=Uv·|BC| =0.005×41.83=m/s vE=Uv·|OE| =0.005×193.76=m/s vF

=Uv·|OF| =0.005×175.35=0.87m/s

vFE=Uv·|EF|=0.005×48.74=0.24m/s

vS2=Uv·|OS2|=0.005×135.23=0.67m/s v

S3

=Uv·|OS3|=0.005×96.88=0.48m/s

3.4 加速度分析

LAB、LBC等表示连杆ABBC的长度,则根据速度系可以算出

aB=ω12

LAB=9.4252

×36. 2/1000=3.22m/s2

anCB=ω22

LBC=2.72

×77.5/1000=0.55m/s2

anCD=ω32

LCD=82

×80/1000=5.12m/s2

anFE =ω42

LEF=82

×30/1000=1.92m/s2

a

c= anCD+ atCD= aB + atCB + anCB

大小: - 5.12 - 3.22 - 0.55 方向: - C→D ⊥CD B→A ⊥BC C→B 取比例尺为

Ur=0.05mm/ms^2,作加速度多边形:

图3-3 加速度多边形

用|OM|表示图中

aM的长度

则在CAD图中可得出

|OC|=97.32mm |OE|=153.99mm |BC|=53.736mm |CD|=97.32mm |OF|=81.3mm |OS2|=77.92mm |OS3|=64.88mm

根据加速度多边形的相关尺寸可算得:

aC=Ur|OC|=0.05×97.32=4.84m/s2

·

aE =Ur|OE|=0.05×153.99=7.69m/s2

·

atCD=Ur|BC|=0.05×53.736=2.69m/s2

·

atFE =Ur|CD|=0.05×97.32=4.87m/s2

·

aF= Ur|OF|=0.05×81.3=4.07 m/s2

·

aS2= Ur|OS2|=0.05×77.92=3.89 m/s2

·

aS3= Ur|OS3|=0.05×64.88=1.62 m/s

2

·

4 凸轮机构设计

4.1 参数计算

已知凸轮与曲柄同轴,设计数据表如下

表4-1 凸轮参数表

运动方程为S=h[cδρ

/δ0-2πcos(2πδ/δ

2

3

0)],加速度最大时ρ最小,

=

1(dy/dx)]/(d

2

y/dx)

2

可求得ρ最小值为40mm。 根据e=

max/2

2

s]R0≥(ds/de)/tan[

e

2

取基圆半径R0=40mm,偏心距e=10mm,滚子半径为10mm, 根据表格数据可知:

0-60º为推程阶段, 60º-90º为远休, 90º-170º为回程阶段, 170º-360º为近休。

4.2 绘制轮廓图像

用反转法可画出轮廓图像,作图步骤为:

①作出位移线图,将位移的横坐标平均分为12等分,由于0-60º为推程阶段,60º-90º为远休,这些位置轮廓描点比较重要,可再细分为15度一份。 ②根据已知尺寸,作出基圆,根据从动件偏置方向和偏距画出从动件及滚子的起始位置线,由此可知该位置线即为从动件的起始位置。 ③作出偏距圆,该圆与从动件起始位置线相切。

④自偏距圆从动件起始位置线的切点开始,将偏距圆分成与位移线图横坐标相同的等分,找到等分点,过各等分点作偏距圆的切射线,找到与基圆的交点。 ⑤在上述切射线上,从基圆起向外截取线段,使其长度分别等于位移线图中横坐标所分成小段的相应高度,这些线段端点代表滚子圆心所在的位置。 ⑥将各点用光滑的曲线连接起来,即为所设计的凸轮轮廓曲线。

图形如下,其中与各滚子圆心构成的轮廓曲线为理论轮廓曲线,与各滚子相切的轮廓曲线为实际廓线:

图4-1 凸轮轮廓曲线与位移图像

5 齿轮机构设计

参数计算:已知齿轮为正常齿制,工作情况为开式齿轮,齿轮与曲柄共轴,数据如下表所示:

表5-1 齿轮参数表

由于齿轮Z5齿数小于17,要避免产生根切现象必存在变位系数,必要增大其中心距,进行变位。

y=( Z5+ Z6)· (cosα/cosα-1) /2 a'=a+ym=m (Z1+Z2) /2+ym

无侧隙传动方程式

X5+ X6=(invα'-invα)·( Z5+ Z6)/2tanα X5=(17-11)、17=0.353

根据以上方程组可解得变位系数X6=0.88 分度圆直径

d5=mz5=66mm

d6=mz6=192mm

基圆直径

db5= d5cosα=62mm db6= d6cosα=180mm

齿厚 S5=(π/2+2×5tanα)m= 11mm

S6=(π/2+2×6tanα)m= 9mm

齿顶高 ha5=(ha*+X5)m=8.5mm Ha6=(ha*+X6)m=4.5mm

齿根高 hf5=(ha*+ hc*- X5)m=4.5mm Hf6=(ha*+hc*- X6)m=9mm

2、绘制齿轮啮合图

根据以上条件可绘制出如下图像

6 课程设计总结

做机械原理课程设计是第一次做课程设计,在课程设计中充分体现从学习到运用再到实践的过程。学习重在学以致用,在实践中温习、反复、加强和提高所学内容,使所学知识更加扎实,融会贯通,综合运用能力也得到提升。作为大学生,要学会把所学知识运用到实际生产、生活中去,设计出实用的产品,这才是我们学习的最终目标所在。短短的一周课程设计,却过得非常忙碌充实。

开始做课程设计时完全不知所措,不得不查资料、去图书馆、找老师,弄清楚课程设计该怎么做之后才可以自己独立钻研。构思好课程设计的大致框架,写提纲,打草稿。一步一步按要求做下去。到最后发现,其实做课程设计对学习非常有帮助,对所学内容进一步加深印象非常有帮助。

课程设计综合性非常强,做机械原理课程设计涉及到机械原理课理论知识、理论力学理论知识、CAD计算机绘图以及大学物理中的运动学,做课程设计把以前所学的这些知识重新温习了一遍。要做好这一门课程设计,就必须学会联系并综合运用这些知识,要有足够的空间想象力和逻辑能力。孔子曰:学而时习之,学过的东西不重复很快就忘了,许多理论力学里学过的知识都已经不记得了,还有CAD绘图也有些操作以经陌生,做课程设计时不得不找到以前的教材,把遗漏的知识点看一遍。做完课程设计最大的收获就是我觉得CAD熟练多了,许多以前没有掌握的技巧现在学会了。相当于把以前学过的内容深一层地复习了一遍,知识的运用更灵活了。

在课程设计中我深深地体会到我们学习中的许多不足之处。首先学习知识太过于散乱,各科内容很少有机会联系结合起来,也很少有机会让我们去实践,去把这些知识运用到一起,做成一个实际有意义的作品出来。再者我们的课程经常学完了就不管了,用不了多久就忘得一干二净,到毕业时甚至有些课程究竟学到了什么东西都不知道。还有许多学生对实习、实验等实践性课程不重视,只重视有考试的课程,实践严重不足,容易出现“高分低能”的现象。我们应该认真思考,树立正确的人生观、价值观,知道我们就读大学的主要目的,全面提升自己。

7 参考文献

[1] 潘存云,唐进元. 机械原理[M],湖南:中南大学出版社,2011 [2] 王湘江. 机械原理课程设计指导书[M],湖南:中南大学出版社,2011 [3] 刘鸿文. 理论力学(第五版)[M],北京:高等教育出版社,2010 [4] 刘小年. Auto CAD计算机绘图基础[M],湖南:湖南大学出版社,2010 [5] 匡乐满. 大学物理(第一册)[M],北京:北京邮电大学出版社,2010

百度搜索“爱华网”,专业资料,生活学习,尽在爱华网

爱华网

爱华网