压床机构 设计计算说明书

姓 名: 学 号: 班 级: 指导老师:

年 月

目 录

第1章 问题的提出 ................................................................................................................ 1 第2章 设计要求与设计数据 ................................................................................................ 1

2.1

设计要求 ....................................................................................................................... 2 2.2设计数据 ....................................................................................................................... 2 第3章 机构选型设计 ............................................................................................................ 2 3.1选择不同的方案 ............................................................................................................... 2 3.2两种设计方案的优缺点比较 ........................................................................................... 3 第4章 机构尺度综合 ............................................................................................................ 4 第5章 机构运动分析 ............................................................................................................ 6 5.1压床机构的模型建立与仿真 ........................................................................................... 6 5.2压床机构的运动仿真 ....................................................................................................... 8 5.3压床机构冲头在X方向的偏移验证 ............................................................................. 10 第6章 机构动力分析 .......................................................................................................... 11

6.1

压床机构的静力分析 ................................................................................................. 12 6.2冲头的受力分析 ......................................................................................................... 13 6.3基点的受力情况 ......................................................................................................... 14 第7章 结论 .......................................................................................................................... 17 第8章 收获与体会 .............................................................................................................. 17 第9章 致谢 .......................................................................................................................... 18 参考文献 .................................................................................................................................. 19 附录1 ....................................................................................................................................... 20 附录2 ....................................................................................................................................... 22 附录3 ....................................................................................................................................... 26

第1章 问题的提出

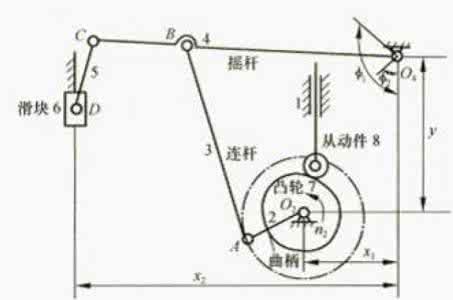

压床机械是由六杆机构中的冲头(滑块)向下运动来冲压机械零件的一种机构,它是应用广泛的锻压设备,用于钢板矫直,压制零件等,大部分压床都适用于金属或非金属零件的压印、成型、浅拉伸、整形及压力装配。为了能使压床机构在工作过程中能发挥出它最大的价值,就要在设计该机构的时候注意以下一些要求:

(1)设计出一个连杆机构,保证其自由度F=1,以实现滑块的上下移动。 (2)如何保证滑块在进行移动的时候能保持连贯性。

(3) 针对工作环境的不同和装卸货物的不同,因设计出滑块的最大提升高

度,以及其它连杆的极限位置。

(4)在设计机构的时候,要考虑其维修的难易程度,不能比市面上的压床复

杂,在设计其局部零件的时候,要采用通用的零件结构,以免在以后发生故障时能方便维修。

(5)机构的材料在保证牢固的前提下要考虑其经济成本,不能只考虑材料的

坚固程度,要让机构有推广的空间和市场

第2章 设计要求与设计数据

2.1设计要求:

(1)依据设计要求和已知参数,确定各构件的运动尺寸,绘制机构运动简

图,并分析组成机构的基本杆组。

(2)假设曲柄等速转动,画出滑块5的位移和速度的变化规律曲线。

在压床工作过程中,在不考虑各处摩擦、构件重力和惯性力的条件下,

分析曲柄所需的驱动力矩。

(3)取曲柄轴为等效构件,要求其速度波动系数小于10%,确定应加于

曲柄轴上的飞轮转动惯量。

(4)确定传动系统方案,设计传动系统中各零部件的结构尺寸。

2.2设计数据

由以上数据中选择第一组数据作为本次设计的基本数据,由此可得:x1140mm, x250mm, y220mm, 1=60° 2=120°

CE

0.5CD

EF

0.25 滑块5的行程为150mm DE

第3章 机构选型设计

3.1 选择不同的方案

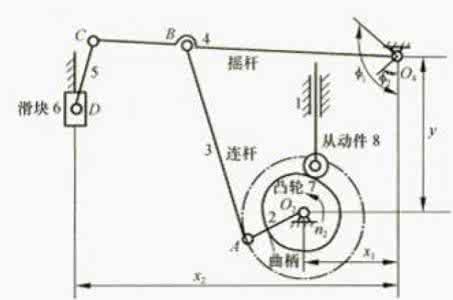

方案一:曲柄滑块机构

简单的连杆机构,用曲柄带动滑块实现压床上下的来回运动。设计的机构简图如3—1。

图3—1 曲柄滑块机构

方案二:曲柄六杆机构

所设计的机构简图如3—2图所示,多了另一个支点,能使滑块移动更平稳。

图3—2 曲柄六杆机构

3.2 两种设计方案的优缺点比较

对方案一:该方案机构简单,不需要很多的铰接点,生产成本低,但是该机构的稳定性能不佳,在使用过程中需要一个滑槽提供移动副,会使冲头在运动过程中产生滑动摩擦,从而降低了该机构的效率。所以,在实际工程中,这种机构的实用性能有待商榷。

对方案二:该机构在原先的四杆机构的基础上多了一个固定铰链点的杆件,并通过杆件将冲头的移动副设置成不需要依靠机架提供,这样就使得机构的效率大大提高了,而且六杆机构也使得机构更稳定,在实际工程中也有了更加广阔的应用空间。所以,综合以上的两种机构的优缺点,方案二为最佳可行方案,按照所选取的数据,可以设计出满足要求的机构。

结论:选择方案二——曲柄六杆机构

第4章 机构尺度综合

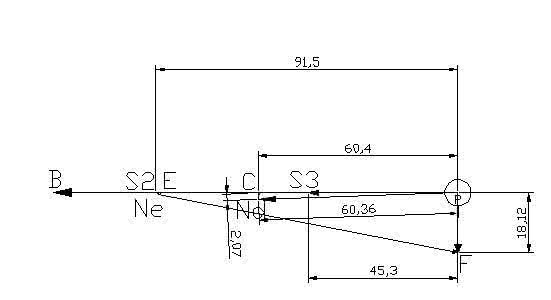

对该机构进行尺寸计算,在用已知条件求出一些杆件的尺寸后,再对剩余杆件采用平面连杆机构运动设计的位移矩阵法进行求解,以求得各杆长。

由已知条件可知:

x1140mm, x250mm, y220mm, 1=60°

2=120°

CE

0.5CD

EF

0.25 滑块5的行程为150mm DE

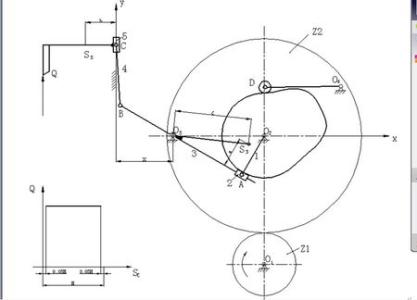

下面所示图为该压床机构的运动简图:

图4—1 机构简图

当CD处于的时候,BC与BA重合,且CA=BC-AB,此时的滑块5处于最下方

1

的极限位置;当CD处于的时候,CA=BC+AB,此时的滑块5处于最上方的极限

2

位置。若要设计合理,则当滑块处于极限位置时,E点应当与滑块所处的平面平行,即EF垂直于水平面。得设计步骤如下: 1、由已知条件可解得:DE=

sin1

=161.66mm,则可求出EF=

1

DE

=40.415mm 4

2、以A,D为固定点,并且设A的坐标为坐标原点,则

x

D

50mm,yD220mm,

由已知的极限位置可求得C的极限位置的坐标:

x

C1

43.33mm,

y

C1

166.11mm,

x

C2

43.33mm,

y

C2

273.89mm

3、设B点的坐标

x

B

,

y

B

为设计变量,

x

C1

,

y

C1

为连杆上的已知点,转过的角

度180。

:

4、列出位移矩阵方程:

cos1isin

1i0

sin1icos1i

xpixp1cos1iyp1sin1iypixp1sin1iyp1cos1i D (4—1)

1

B点的其他坐标:

xBixB1

D y (4—2) yBi = B1

11

5、由于杆长为定值,写出杆AB和杆CD的约束方程:

(xb1xa1)(yb1ya1)(xbixa1)(ybixa1) (4—3)

2

2

2

2

(xb1xc1)(yb1yc1)(xbixc1)(ybixc1)

2222

(4—4)

6、 把(4—1),(4—2)代入(4—3),(4—4)中,利用MATLAB解方程,其中

x

pi

=xC2,

x

p1

x

C1

,

=

1i

最后可得:DE161.66mm,EF40.415mm, BC227.29mm, AB50mm

第5章 机构运动分析

5.1压床机构的模型建立与仿真

为了对该压床机构进行相关的运动学分析,在没有做出实体之前,运用相应

的仿真软件对其进行先一步的模拟仿真是很有必要的。所以基于这个前提,运用仿真软件对压床机构进行模拟势在必行。

本机构的运动仿真主要是在ADAMS上进行的,在此之前就要在ADAMS软件中建立相关的机构,详细的建模过程参见附录一。

建成后的模型如下图所示:

图5-1 ADAMS中建立的机构模型

图5-2 压床机构3D模型

模型建立完成后,就可在ADAMS中对其进行仿真分析了。

5.2压床机构的运动仿真

在给所建完的模型加上驱动力后,得到以下的运动仿真曲线:

(1)压床机构冲头(滑块)的位移—时间曲线:

图5—3 滑块的位移—时间曲线

从曲线中可看出在时间6.8s—9.1s之间时,冲头在竖直方向上位移为

0,说明此时冲头正处于工作状态,而位移Smax125.23mm,Smin149.782mm

(2)压床机构冲头(滑块)的速度—时间曲线:

图5—4 滑块的速度—时间曲线

由该曲线可看出在6.8s—9.1s这段时间之间,冲头的速度几乎为0,进一步说明了此时的冲头正处于工作状态即对工件进行冲压。从曲线上可得出:Vmax104.251mm/s,Vmin0mm/s。

(3)压床机构冲头(滑块)的加速度—时间曲线:

图5—5 滑块的加速度—时间曲线

由该曲线可看出重头在工作时的这段时间里,加速度发生了显著的变化,由曲线得:amax35.42mm/s2,amin0mm/s2,冲头在向下冲压和向上提起的过程中,变化很快。

5.3压床机构冲头在X方向的偏移验证

由仿真曲线可得:

图5—6 滑块在x方向的偏移

从曲线中可看出,当该机构正常工作的时候,冲头在X方向上有轻微的的偏移,并不是一条真正完全水平的直线,这说明该机构在工作过程中并不是完全稳定的,它会受到外界条件的影响,从而使冲头发生一定的震动。

综上所述,该压床机构的的设计,从冲头的位移—时间,速度—时间,加速度—时间等区县上可看出,本次的设计还是符合其所要求的,而且冲头在X方向上的偏移也在所要求的误差范围内。

第6章 机构动力分析

对机构的动力分析的目的是为下一步机构的强度,刚度设计提供强度依据,对于了解机构的动力性能,进行驱动方式的选择,确定机械的工作能力等多方面都是非常必要的所以对机构进行力分析是非常必要的。

动力分析主要用于运动速度较快,机构各杆件在运动过程中的惯性力对构件的受力影响很大的机构。此时各杆件铰链点的摩擦力对杆件的受力情况影响非常小,可以忽略不计。分析的主要是惯性力,铰链点的运动副反力,平衡力(平衡力矩)等。

6.1 压床机构的静力分析

图6—1 机构简图

如图61所示,为方便列示,定义各杆号。

首先把各构件的惯性力,重力等所有已知外力,外力矩向质心Pi简化,简化为一个主力Fi(Fix,Fiy)和主矩FiT,并标注到各自的示意图上。

1. 根据图62所示的杆BC受力示意图,可以写出杆件BC的静力平衡方程

图6—2杆BC受力示意图

FB02xFC32xF2x0FB02yFC32yF2y0

(6—1) FB02x(yP2yB)FB02y(xP2xB)

F(yy)F(xx)F0P2C32yCP22TC32xC

2. 根据图63所示的杆CDE受力示意图,可以写出杆件CDE的静力平衡方程式:

图6—3 杆CDE受力示意图

FD03xF3xFC23xFE43x0FFFF0D03y3yC23yE43y (6—2) FD03x(yP3yD)FD03y(xP3xD)FC23x(yCyP3)

F(xx)F(yy)F(xx)F0E43xEP3E43yEP33TC23yCP3

3.根据图6—4所示的杆AB受力示意图,可以写出杆件AB的静力平衡方程式:

图6—4 杆AB受力示意图

FA01xF1xFB21x0FA01yF1yFB21y0

(6—3) FA01x(yP1yA)FA01y(xP1xA)

F(yy)F(xx)F0P1B21yBP11TB21xB

4. 根据图6—5所示的杆EF受力示意图,可以写出杆件AB的静力平衡方程式:

图6—5 杆EF受力示意图

FF04xF4xFE34x0FF04yF4yFE34y0

(6—4) FF04x(yP4yF)FF04y(xP4xF)

F(yy)F(xx)F0P4E34yEP44TE34xE

在方程组(6—1)(6—2)(6—3)(6—4)中,FA01x,FA01y,FD03x,FD03y,

FF04x,FF04y,F1x,F1y,F2x,F2y,F3x,F3y,F4x,F4y,F1T,F2T,F3T,

F4T为已知条件,且

FB21xFB12x F (6—5) FB21yB21y

FC32xFC23xFFC32yC23y

(6—6)

FE43xFE34xFE43yFE34y

FC23x,FC23y。 (6—7) 联立方程组(6—1)(6—2)(6—5)(6—6),可解得4个未知数:FB12x,FB12y,联立方程组(6—3)(6—4)(6—7)三个方程组和已知固定点的FE34x,FE34y,F04y,三个未知数,则,可求得所有未知数的解。

6.2 冲头的受力分析

作用在冲头处有两个运动副,一个为F点的铰链点,另一个为冲头和机架的移动副,现对这两点受力分析如下:

图6—6滑块的受力分析

图6—7铰链点F的受力分析

上图所示的是移动副和铰链点F在y方向的受力情况,由图中可看出,它们的受力曲线在大体上相近,都是在冲头冲压工件的时候有一个很大的受力,说明整个机构在冲头工作时受到很大的力,杆件和冲头在设计时要求满足此时的受力大小。而在冲头上下移动时受到的力较小,只有小范围的波动,这是对杆件的要求不是很大。

6.3 基点的受力情况

因为基点A是驱动力的依靠点,同时也是整个机构的支点,所以有必要对其进行受力分析,以便在确定杆件的强度时有一个参考。

仿真得到的曲线如下图:

图6—8 铰链点A的受力分析

由上图可看出,铰链点A在冲头没有冲压到工件时都处在受力较大的状态

下,而当冲头冲压工件时,它受到的力突然变小,说明此时其他铰链点承受了大部分力,使得A点受力减小。

综上所述,只要能保证各铰链点的强度能满足最大受力时的要求,就能使机构满足其动力学性能。

第7章 结论

在本次设计中,方案二的提出相较于方案一有了很明显的提高,方案一虽然有着结构简单,运动关系不复杂,易于实现等优点,但是它的缺点也显而易见。由于它结构简单,在实际工程应用中就会使其在工作时产生比较强烈的震动,而且也很难保证其冲头的冲压力能否达到随需要的强度,因为此结构缺少必要的稳定机构,所以方案一的机构在实际过程中基本不会被应用。

不同于方案一,方案二在一的基础上增加了固定杆机构,使冲头在工作的过程中能更加平稳,而且也能承受冲头冲压工件时的压力,这样就保证了该压床机构具有比较高的使用寿命,而且,通过对该机构的运动学和静力学分析,能够保证机构在工作过程中符合所提出的设计要求,即固定杆DE的极限位置能满足160,2120,这就保证了机构有效的工作范围,而冲头所能达到的不同冲压速度和冲压力,也可以通过增加各杆的强度和增加驱动力的大小来决定。

基于以上一系列分析,本次设计的压床机构还是满足设计要求的,不过本次设计最大的不足就是没能建立起如同实物的仿真模型,其仿真的大部分内容都是基于杆件与杆件之间相铰来实现的,缺乏一定的真实性,如果想直接将该机构运用到实际工程中还有待进一步的计算与检验。

所以,综上所述,本次压床机构的设计能满足设计要求,但是在机构建模上还有待改进,有能力的话应该用更加高级点的仿真软件对该机构进行仿真,这是本次设计的遗憾。

第8章 收获与体会

本次机械原理课程设计是对我们上学期所学的机械原理的一次总结,通过一学期对自己所设计的课题的不断努力和完善,进一步让自己加深了对机械原理这门课程的理解。在实际设计过程中,不但检验了我对机械原理这么课程的理

解能力,而且更加锻炼了我的动手能力。在此期间,为了能使自己设计的机构有“物”可依,查阅大量的文献资料就必不可少,而且在查阅资料的过程中,让我接触到了国内外对机械产品最新的研究,这不但扩展了我的知识面,更让我了解到机械产品在我们日常生活中广泛的应用空间。所以通过这次设计,让我对机械设计产生了浓厚的兴趣,也发现在今后我们国家对设计类人才的庞大需求量,这也为我将来找工作提供了强有力的动力。

由于这是我第一次做设计类的课题,让我对实际工程中对设计要求的严谨有了更进一步的了解。在对所设计的机构进行建模的过程中,迫使我去学一些仿真建模软件,而通过对这些软件的学习,加强了我的自学能力,也进一步提高了我的软件操作能力。在操作软件的过程中,让我学会了从不同角度去思考,这也拓展了我的思维,让我学会了换位思考。

总而言之,通过本次课程设计大大提高了我的动手能力,为将来应付实际工程中出现的类似问题作了一次很好的热身,这是一次难以忘记的经历。

第9章 致谢

本次课程设计是在总多人的帮助下完成的,其中就有老师何朝明的指导,同学的帮助。特别是何老师,为了能帮助我们更好的完成建模,还特地上了一次ADMAS软件建模的培训课,在此对何老师表达由衷的感谢。

在建模过程中除了老师的指导,更离不开同学的帮助,在此我也要特别感谢机械三班的学习委员常胜同学,正是在他的帮助下才让我更好的掌握了ADMAS软件的应用,才能在老师规定的时间内完成模型的建立。

除此之外还要感谢给本文提供参考的参考文献中的作者,正是有了他们这些前辈在前路上的研究,才让我在本次课程设计中有了更好的借鉴,也为我这次设计提供了不同的实现方法和不同的思考路径。

参考文献

[1] 谢进,万朝燕,杜立杰.《机械原理》. 高等教育出版社,2004

[2] 王三明 《机械原理与设计 课程设计》机械工业出版社 2004 P120~P122

[3] 熊滨生 《现代连杆机构设计》 化学工业出版社 2005. 12

[4] B.H郭烈诺夫 郭和德译 《制造技术与机床》 1959年11期

[5] 张益丰等编.精通MATLAB6.5.北京:中国水利水电出版社,2004

[6] 王宏 《微机辅助设计压床六杆机构及其运动分析和力分析》 1985

沈阳建筑工程学院报

[7] B.H郭烈诺夫 郭和德译 《深拉深压床执行机构的运动学》

[8] 岳一领 陆凤仪 张志鸿 《平面连杆机构的计算机辅助设计与仿真研究》 2009年8月 太原科技大学学报

[9] (苏)奥布尔都也夫 韩云岩译 《曲轴压床锻造》 1957 机械工业出版社

[10] John Charles Sharman 《Drop, press and machine forging》 1954

Machinery Pub. Co

附录1

.ADAMS建模

一. 建模环境的建立

(1).启动ADAMS/View程序

1. 启动ADAMS/View程序。

2. 在欢迎对话框,选

择

;单位设置选择

3. 选择OK按钮。

(2).检查的设置建模基本环境

1.

检查默认单位系统在

2. 设置工作栅格

①

在

菜单,选择命令,显示设置工作栅格对框。 菜单选择命令,显示单位设置对话框,当前的设置为MMKS系统(MM,KG,N,SEC,DEG,H)。 ;重力设置选择

。 ②

设置

Y=

,,

。 X=

③ 选择OK按扭。

3. 检查重力设置

在

菜单,选择命令,显示设

置重力加速度对话框;当前的重力设置应该为X=0,Y=

-9.80665,Z=0,Gravity=ON;选择OK按钮。

(3).基本机构的建立

1. 左键点

击,在其下方对话框中设

置

,,,然后在右边网格屏幕上点一

下,随便拉出一个角度,再点一下左键,此时,杆AB建立了。

2.再建立杆BC,只要

将下方对话框里的Length改

为

,然后点击一下B点所在位置,拉出一个角度后

则BC杆建立完成了。

3.确立D点位置,由于A,B之间x的距离为50mm,y的距离为220mm,

所以在右边网格屏幕上找到该点。

4.建立CD

杆,将

改为,然后点一下

C点和D点,这样的话就把CD杆建立完成了。

5.再建立CE

杆,将

改为,然后点击

一下C点,使CE与CD保持在同一直线,则,CE杆建立完成。

6. 又因为杆CD与杆CE为一个整体,故需把杆CD与杆CE合并,操

作如下:右键点击

,在出现的选择键中选后,在网格屏

幕中选择杆CD与杆CE,可以看见它们颜色一样了,即CD与CE成

为一个杆DE。

7.再建立杆EF

,将

改为,点击一下

E点,拉出一个角度后完成EF杆的建立。

8.建立滑块即冲头5

,右键点击

,选择,在下方对话框中

经行设置,设置

为

,,

,然后将生成的滑块中点移到F点处,这样就完成

了滑块5的建立。

(4)建立杆件之间的运动副

1. 杆AB与grand

铰接。在左边的操作命令框中选后,在网格

屏幕中依次点击grand与杆AB,鼠标移到grand与杆AB连接处

A

点,待出现小圆圈后,点左键,可看到

表明杆AB与grand已铰接。 ,

2. 杆BC与杆AB

铰接。在左边的操作命令框中选后,在网格

屏幕中依次点击杆BC与杆AB,鼠标移到杆BC与杆AB连接处,

待出现小圆圈后,点左键,可看到

杆BC与杆CD已铰接。 ,表明

3.杆DE与grand

铰接。在左边的操作命令框中选后,在网格

屏幕中依次点击grand与杆DE,鼠标移到grand与杆DE连接处D

点,待出现小圆圈后,点左键,可看到

杆DE与grand已铰接。

,表明

4. 杆BC与杆DE

铰接。在左边的操作命令框中选后,在网格

屏幕中依次点击杆BC与杆DE,鼠标移到杆BC与杆DE连接处,

待出现小圆圈后,点左键,可看到

与杆DE已铰接成功。 ,表明杆BC

5. 杆EF与杆DE

铰接。在左边的操作命令框中选后,在网格

屏幕中依次点击杆EF与杆DE,鼠标移到杆EF与杆DE连接处,

待出现小圆圈后,点左键,可看到

与杆DE已铰接成功。 ,表明杆EF

6.滑块5与grand之间的移动副的建立。在左边的操作命令框右键

点击后,

选择,在网格屏幕中依次点击grand与滑块5,

鼠标移到grand与滑块5连接处F点,待出现箭头后,向下拉,

然后点左键,可看到,表明滑块5与grand已完成

移动副的连接。到此为止,机构的基本模型已经建立完毕。,建立

的机构如下图所示:

二. 模型的运动学与动力学仿真

1.

对模型添加动力,点击,然后点击AB杆和grand,接着在A

点处点击一下,出

现

已在AB杆上添加了驱动力,可以使机构产生摆动了。 ,则表示

2.

对机构添加力,右键点击

点击,选择,然后在其下拉菜单中

,接着在右边屏幕中选择滑块,点击滑块,

出现箭头,将箭头向上

加力成功。

3.对模型进行运动仿真

进行仿真,点

,出现sforce,表示添,在其下面的对话框输入仿真结束时间

,其单位为秒。输入仿真的步长

然后点击,即可看见仿真过程。 ,

3.得到仿真运动曲线

待仿真完毕后,点

,在仿真曲线界面中点

,然后选择坐标,再点,就可得到仿真曲线。

其他曲线的选取和这个类似,就不再演示。

附录2

机构运动简图:

机构尺度综合:

附录3

文献综述

——压床机构的设计

1.压床的工作原理

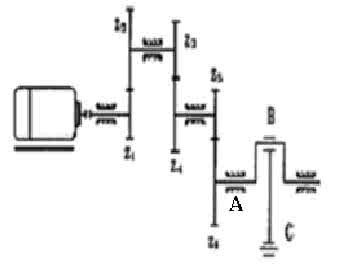

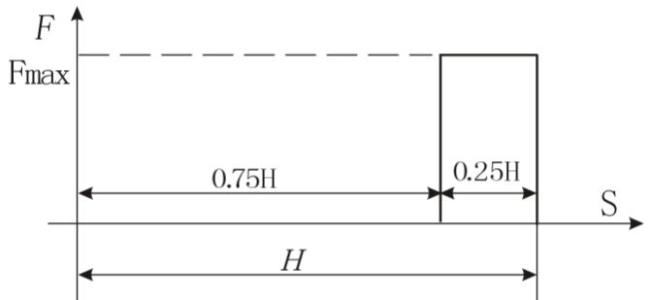

压床机械是由六杆机构中的冲头(滑块)向下运动来冲压机械零件的。其执行机构主要由连杆机构和凸轮机构组成。电动机经过减速传动装置(齿轮传动)带动六杆机构的曲柄转动,曲柄通过连杆、摇杆带动滑块克服阻力F冲压零件。当冲头向下运动时,为工作行程,冲头在0.75H内无阻力;当在工作行程后0.25行程时,冲头受到的阻力为F;当冲头向上运动时,为空回行程,无阻力。在曲柄轴的另一端,装有供润滑连杆机构各运动副的油泵凸轮机构。

2. 项目背景及其意义

压床是应用广泛的锻压设备,用于钢板矫直,压制零件等,大部分压床都适用于金属或非金属零件的压印、成型、浅拉伸、整形及压力装配。不过,压床不光在大型的工程上有所应用,它还有适合我们单人操作的小型号产品。各种不同型号的压床都有着其不同的用途,通常情况下,压床按动力来源可分为:

① 液压压床 它是由各种液压油为动力源,工作压力大,效率比较高。 ② 气动压床 它是以压缩空气为动力源,噪音小,无污染,环保,操作简单, 而且它没有油压系统待机时所产生之噪音,可节省电力消耗降低生产成本,利用空油压增压原理,达到动作速度快,高出力的要求, 出力调整容易,只

要调整气压压力,就能达到需要的压力,简单又方便。

按照压床的形状来分的话,压床又可分为:

① C型结构压床

② H型结构压床

③ 滚架式压床

其中以H型结构的压床具有最大的负载能力。不过不管压床的形状怎么变,它都是为了完成金属或非金属零件的压印,成型等工作的。

3.机构选型

通过在网上和在图书馆查资料,看有关于这方面的参考书,在理解了压床机构的原理后,我设计了下面几个机构:

方案一

这是一个曲柄滑块机构,能顺利实现压床对金属或非金属材料的压印加工,该机构的缺点就是工作过程不稳定,不能很好的保持冲头的稳定性,很产生较大的震动。

方案二

该机构比方案一多了一个支撑杆件, 而这个杆件刚好能够使整个机构保持一定的稳定性,是机构的工作效率大大提高。

所以选择方案二为我这次设计的机构

4.研究内容

电动机轴与曲柄轴垂直,载荷有中等冲击。允许曲柄转速偏差为±5%。要求凸轮机构的最大压力角应该在许用值[α]之内。

(1) 机构的综合运动

该机构由一个六杆机构组成,它通过曲柄1绕着机架的转动,带动连杆 2、3、4转动,从而推动滑块5向下运动,实现压床“压”这个动作。

(2)机构的受力分析

对该机构进行自由度计算可知,F=1,在滑块进行上下移动的时候,对滑块进行连杆的受力分析,取不同的受力点计算机构的各个力矩。特别是对连杆进行运动学分析,计算出其运动轮廓,从而确定各连杆的长度,以保证设计要求。

(3)机构的空间问题

对各个连杆的尺寸要计算清楚,各个部分在连接紧密的同时要留有足够的空间使机构能正常工作,而不会发生碰撞等问题。

5.关键问题

(1)设计出一个连杆机构,保证其自由度F=1,以实现滑块的上下移动。

(2)如何保证滑块在进行移动的时候能保持连贯性。

(3)针对工作环境的不同和装卸货物的不同,因设计出滑块的最大提升高度, 以及其它连杆的极限位置。

(4)在设计机构的时候,要考虑其维修的难易程度,不能比市面上的压床复杂,在设计其局部零件的时候,要采用通用的零件结构,以免在以后发生故障时能方便维修。

(5)机构的材料在保证牢固的前提下要考虑其经济成本,不能只考虑材料的坚固程度,要让机构有推广的空间和市场

6.预期效果

在理解压床的工作原理后,所设计出来的压床机构应具有实用性。如果按照本次设计所做出来的压床机构应该是一个机械式的压床,它通过曲柄的转动带动滑块的移动,不过在后期优化的时候可以在曲柄处加上电机,这样就可以其自动工作,而且可以根据电机的不同功率来选择不同的载荷,更加方便实际应用。

7.设计时间进度安排

前三周,确定实现方式,画出机构运动简图。

第四,五周,确定设计变量,完成尺度综合报告

第六、七、八周,画出总体设计草图,用CAD建模,完成机构运动学文分析

第九、十、十一、十二、十三周,完成机构动力学分析,并对机构进行仿真

第十四、十五周,撰写设计计算说明书、刻盘

第十六周,完成设计计算说明书

百度搜索“爱华网”,专业资料,生活学习,尽在爱华网

爱华网

爱华网