机械原理设计报告

压床机构设计

专业班级

姓 名 学 号

指导老师

目 录

目 录 ............................................................................................................................................ 2 一.课程设计的目的和任务........................................................................................................... 3

1.目的 ..................................................................................................................................... 3 2.任务 ..................................................................................................................................... 3 二.机构的结构及工作原理........................................................................................................... 3 三.设计方案确定 .......................................................................................................................... 4 四. 确定传动机构的尺寸 .............................................................................................................. 5 五.机构运动分析 .......................................................................................................................... 6

1.速度分析(取杆4为水平位置时如图3) ....................................................................... 6 2.机构运动加速度分析: ..................................................................................................... 8 六.机构动态静力分析................................................................................................................. 10 七. 运动仿真 ................................................................................................................................ 11 八. 凸轮机构设计 ........................................................................................................................ 13

1.设计数据及公式 ............................................................................................................... 13 2.凸轮及其仿真 ................................................................................................................... 14 参考文献 ........................................................................................................................................ 16

一.课程设计的目的和任务

1.目的

机械原理课程设计是培养学生掌握机械系统运动方案设计能力的技术基础课程,它是机械原理课程学习过程中的一个重要实践环节。其目的是以机械原理课程的学习为基础,进一步巩固和加深所学的基本理论、基本概念和基本知识,培养学生分析和解决与本课程有关的具体机械所涉及的实际问题的能力,使学生熟悉机械系统设计的步骤及方法,其中包括选型、运动方案的确定、运动学和动力学的分析和整体设计等,并进一步提高计算、分析,计算机辅助设计、绘图以及查阅和使用文献的综合能力。 2.任务

本课程设计的任务是对压床的机构选型、运动方案的确定;对导杆机构进行运动分析和动态静力分析。应用计算机辅助设计设计压床机构上的凸轮机构。

二.机构的结构及工作原理

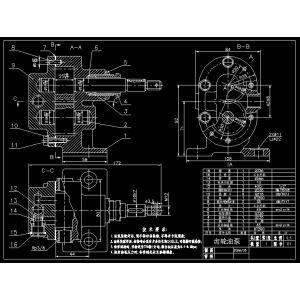

压床机械是由六杆机构中的冲头(滑块)向下运动来冲压机械零件的。图1为其参考示意图,其执行机构主要由连杆机构和凸轮机构组成,电动机经过减速传动装置(齿轮传动)带动六杆机构的曲柄转动,曲柄通过连杆、摇杆带动滑块克服阻力F冲压零件。当冲头向下运动时,为工作行程,冲头在0.75H内无阻力;当在工作行程后0.25H行程时,冲头受到的阻力为F;当冲头向上运动时,为空回行程,无阻力。在曲柄轴的另一端,装有供润滑连杆机构各运动副的油泵凸轮机构。

(1) 机械系统示意图 (2)冲头阻力曲线图

(3) 执行机构运动简图 图1 压床机械参考示意图

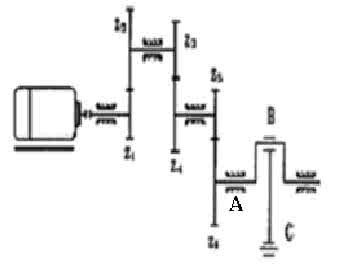

三.设计方案确定 A 四杆机构 (曲柄滑块机构 图a)

以曲柄为原动件作周转运动,摇杆通过连杆与曲柄连接作往复摆动,带动滑块上下往复运动。

优点:①加工制造容易,成本低; ②承载能力较大,使用寿命长;

缺点:①机械效率低;②不适合高速运动;③ 机构稳定性弱

图a B 六杆机构1(图b)

由曲柄摇杆机构与摇杆滑块机构串联而成。以曲柄为原动件作周转运动,摇杆通过连杆与曲柄连接作往复摆动,带动滑块上下往复运动该方案在传力特性和执行件的运动稳定性方面比方案

A有所改进。

优点:①能满足急回运动要求;②以小的力获得很好的效果; 缺点:①结构过于分散,整个机构系统所占空间比较大; C 六杆机构2(图c)

该六杆机构同样由曲柄摇杆机构与摇杆滑块机构串联而成,机构与方案B

的机构结构极为相似,不仅满足运动要求,而且克服了结构紧凑。

图b

图c

设计要求机构使用寿命10年,每日一班制工作,载荷有中等冲击,小批量生产规模设计。综合上述几个方案的论述,采用方案C更合理。

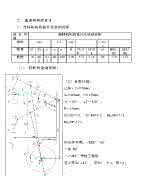

四、确定传动机构的尺寸

六杆机构杆长设计数据

1CD(0.250.35)1CO4 已知 CB0.5BO4,

取长度比例尺显然

L

1mm/mm由图解法得下

C2O4C1

图图2,

是等边三角形 ,由几何

C1D1D2C2

,

COC60,C2OC1O142,4 故4

学知识,易得

C1D1C2D2,,C1D1//C2D2

,故四边形是平行四边形,故

CB0.5BO4,1CD(0.250.35)1CO4

D1D2=C1C2O4C1O4C2200

,由

,从图中读取

O2B2O2A2A2B2274.8

,得

BO4133.33,CB66.67,CD60

,

A1B1212.1

,故

O2A62.7,AB212.1

..由此可得

(单位:mm)

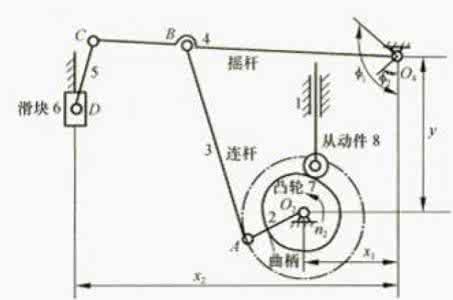

图2 图解法求杆长 图3运动分析

五.机构运动分析

1.速度分析(取杆4为水平位置时如图3) 已知:n=100r/min;

2 2=n

/60 92×2×3.14/60=9.63 rad/s 逆时针

A = 2loA

2

=9.63×0.0627≈0.60m/s

B = A + BA 大小 ? 0.60 ?

方向 ⊥O4B ⊥ O2A ⊥AB

D = C + DC

大小 ? √ ?

方向 铅垂 ⊥O4C ⊥CD

选取比例尺μv=0.001(m/s)/mm,作速度多边形

图4 图解法求速度

B=uv

·

pb =0.01×25.1=0.251m/s

v

AB

=

u

v

·

ab =0.01×47.4=0.474m/s

v

v

S2=

u

v

·

ps2

=0.01×39.6mm =0.396m/s

S3

=

u

v

ps3=0.01×18.8mm =0.188m/s

∴OC=

4

vB

=0.251/0.13333=1.88rad/s (逆时针) lO4B

lO4C

=1.88

×0.200=0.376 m/s

C=OC

4

·

DC=0.376m/s

=

DC=0 AB=vAB

lAB

=0.474/0.2121=2.23rad/s (顺时针)

CD=0

2.机构运动加速度分析:

aA=O2AlO2A=9.63×9.63×0.0627=5.81m/s2

2

aABn=ωAB2lBA=2.232×0.2121=1.05m/s2 aO4B

n

2=O4BlBO

2

2

=1.882×0.13333=0.47m/s2

aCDn=ωCDlCD=0

t

n

aBaBO4aBO4aAaBAaBA

大小: ? √ ? √ ? √

方向: ? B→O4 ⊥BO4 A→O2 ⊥BA B→A 选取比例尺μa=0.1(m/s2)/mm,作加速度多边形图

nt

图5 图解法求加速度

aB=aBAt

aBO4t

upb=0.1×88.2=8.82m/s

ab=0.1×59.1=5.91 m/s =u

nb=0.1×88.1=8.81 m/s=u

2

a

·

2

a

·

a

·

2

2

aCDnaCDtCD2lDC0

aDaCO4C2lO4C1.882×0.200=0.71m/s2

as2

=

u

a

·

ps2

=0.1×72.9=7.29m/s =0.1×3.5 =0.35m/s2

as3=uaps3

·

ta2= BA/lAB=5.91/0.2121=27.9 rad/s2(逆时针)

2la= /=8.81/0.13333=66.08 rad/s (顺时针) BOBO434

t

六.机构动态静力分析

各构件的惯性力,惯性力矩:

F3=M3*aS2=74×7.29=539.46N(与aS2方向相同) F4=M4*aS3= 60×0.35=21N(与a

S3方向相反) F6=M6*aD=36×0.71=25.56N(与aD方向相反) MI3=Js3*2=0.38×27.9=10.60N.m (顺时针) MI4=Js4*3=0.3×66.08=19.82N.m (逆时针) hg2= MI3/F3=10.60/539.46=19.65mm hg3= MI4/F4=19.82/21=943.81mm

七.运动仿真

仿真原文件见电子版文件夹“ydfz”

a.建模(按比例1:1建立仿真模型) b.连杆(分析杆件之间关系,确定连杆)

c.建立运动副(确定原动件,设置驱动) d.解决方案 e.求解

图6 仿真模型

图7 滑块位移-时间表

11

图8 滑块加速度-时间表

图9 滑块速度-时间表

图10 曲柄速度-时间表

12

图11曲柄加速度-时间表

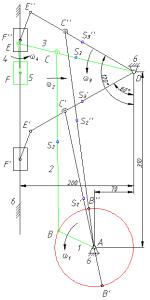

八.凸轮机构设计

1.设计数据及公式 根据等加等减的运动规律及凸轮设计数据,拟定基圆半径为100mm,偏心距为0滚子半径为10mm。 在推程过程中:

当00

当750>δ>=37.50, sh2h(0) 该过程为减速推程段 在回程过程中:

当00

当750>δ>=37.50,s2h(0该过程为减等速回程段,

13

2

2

2

/02,

2

/'02

'

,

2)/'02

又由

x(r0s)siny(r0+s)cos

2.凸轮及其仿真

凸轮仿真原文件见电子版文件夹“tulun”

图12凸轮设计表达式一

图13 凸轮设计表达式二

14

图a 凸轮 图b凸轮仿真

图14 凸轮及其仿真

图15 推杆位移-时间表

15

图16 推杆速度-时间表

参考文献

1. 陆风仪主编.机械原理课程设计.北京.机械工业出版社.2002 2. 孙 恒、陈作模、葛文杰主编.机械原理.北京.高等教育出版社.2006

16

百度搜索“爱华网”,专业资料,生活学习,尽在爱华网

爱华网

爱华网