物料控制是依据物料计划对物料的申购、收货,发料及使用的监督、管理过程。小编给大家整理了关于仓库物料控制流程图,希望你们喜欢!

仓库物料控制流程图 仓库物料管理与控制的三大原则一、仓库管理

仓库物料管理中常用的几种方法:

1.五五堆放法五五成行、五五成方、五五成串、五五成堆、五五成层

2.六号定位法库号、仓位号(区域)、料架号、层号、订单号、料号

3.托盘化管理栈板、托盘等,所有物料不能直接堆放于地上。

4.A/B/C分类法以物料的重要性进行A/B/C分类,有针对性的进行管理。

备注:1.5S---6S---7S---8S---9S—10S。(整理、整顿、清扫、清洁、素养、安全、节约、服务、满意、速度)

企业推行5S带来的作用:

1)亏损为零——最佳的推销员2)不良为零——品质的护航者

3)浪费为零——节约成本的高手4)故障为零——交货期的保证

5)切换为零——高效率的前提6)事故为零——安全的软件设备

7)投诉为零——标准化的推动性8)缺陷为零——创造快乐的岗位

投资者满意,顾客满意,员工满意,社会满意。

2.安全库存量设定与管控、库存周转率、周转天数。

3.仓库日常管理三防:防火(单独安排培训)、防潮、防盗。

二、物料管理

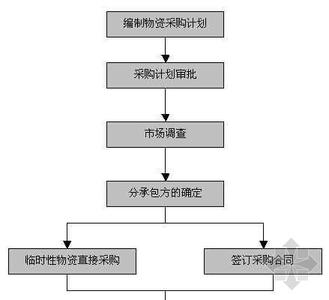

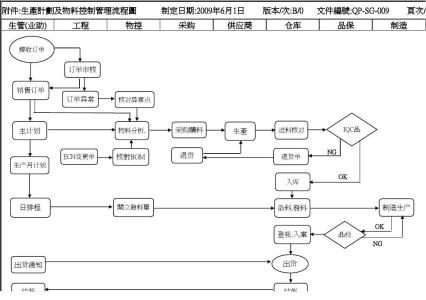

1.物料需求计划:是根据主计划中的存货计划数量,结合存货的库存数量,及产品结构树(BOM),由系统计算出材料需求并产生出制成品、半成品的生产计划,原材料及外购件的采购计划等。

2.主计划:是以生产计划、预测和客户订单为依据,输入、安排将来各周期中提供的产品种类和数量,将生产计划转换为产品计划,它是一个详细的进度计划。

3.MRP的基本原理:根据需求和预测计划未来物料供应及生产计划的方法,它提供物料需求日期和数量的建议。

4.毛需求:是对某一材料数量的需求。净需求:是根据毛需求量及现有库存状况所定的实际需求量。

5.净需求=本期库存数+预计到料数—(安全库存数+已分配数+毛需求)

6.物料控制的三大原则:

A:不断料、不待料B:不呆料、不滞料C:不囤料、不积料

7.物料管理的“4R”,及实际操作中的应用。

A:减少ReduceB:再用Reuse

C:循环再用RecycleD:替代Replace

三、ISO管理体系与实际工作之间的关系

1.PDCA管理循环模式(强调的是工作中的持续改善)

2.ISO系统管理模式(同样是持续改善管理模式,强调的是运用过程方法、全员参与来进行全程控制与改善。从质量管理体系八大原则中可清晰所见。)

团队精神(Teamwork)。充分发挥团队协作意识、提升工作绩效与整体工作效益。

一、仓库管理

仓库物料管理中常用的几种方法:

1.五五堆放法五五成行、五五成方、五五成串、五五成堆、五五成层

2.六号定位法库号、仓位号(区域)、料架号、层号、订单号、料号

3.托盘化管理栈板、托盘等,所有物料不能直接堆放于地上。

4.A/B/C分类法以物料的重要性进行A/B/C分类,有针对性的进行管理。

备注:1.5S---6S---7S---8S---9S—10S。(整理、整顿、清扫、清洁、素养、安全、节约、服务、满意、速度)

企业推行5S带来的作用:

1)亏损为零——最佳的推销员2)不良为零——品质的护航者

3)浪费为零——节约成本的高手4)故障为零——交货期的保证

5)切换为零——高效率的前提6)事故为零——安全的软件设备

7)投诉为零——标准化的推动性8)缺陷为零——创造快乐的岗位

投资者满意,顾客满意,员工满意,社会满意。

2.安全库存量设定与管控、库存周转率、周转天数。

3.仓库日常管理三防:防火(单独安排培训)、防潮、防盗。

二、物料管理

1.物料需求计划:是根据主计划中的存货计划数量,结合存货的库存数量,及产品结构树(BOM),由系统计算出材料需求并产生出制成品、半成品的生产计划,原材料及外购件的采购计划等。

2.主计划:是以生产计划、预测和客户订单为依据,输入、安排将来各周期中提供的产品种类和数量,将生产计划转换为产品计划,它是一个详细的进度计划。

3.MRP的基本原理:根据需求和预测计划未来物料供应及生产计划的方法,它提供物料需求日期和数量的建议。

4.毛需求:是对某一材料数量的需求。净需求:是根据毛需求量及现有库存状况所定的实际需求量。

5.净需求=本期库存数+预计到料数—(安全库存数+已分配数+毛需求)

6.物料控制的三大原则:

A:不断料、不待料B:不呆料、不滞料C:不囤料、不积料

7.物料管理的“4R”,及实际操作中的应用。

A:减少ReduceB:再用Reuse

C:循环再用RecycleD:替代Replace

三、ISO管理体系与实际工作之间的关系

1.PDCA管理循环模式(强调的是工作中的持续改善)

2.ISO系统管理模式(同样是持续改善管理模式,强调的是运用过程方法、全员参与来进行全程控制与改善。从质量管理体系八大原则中可清晰所见。)

团队精神(Teamwork)。充分发挥团队协作意识、提升工作绩效与整体工作效益。

一、仓库管理

仓库物料管理中常用的几种方法:

1.五五堆放法五五成行、五五成方、五五成串、五五成堆、五五成层

2.六号定位法库号、仓位号(区域)、料架号、层号、订单号、料号

3.托盘化管理栈板、托盘等,所有物料不能直接堆放于地上。

4.A/B/C分类法以物料的重要性进行A/B/C分类,有针对性的进行管理。

备注:1.5S---6S---7S---8S---9S—10S。(整理、整顿、清扫、清洁、素养、安全、节约、服务、满意、速度)

企业推行5S带来的作用:

1)亏损为零——最佳的推销员2)不良为零——品质的护航者

3)浪费为零——节约成本的高手4)故障为零——交货期的保证

5)切换为零——高效率的前提6)事故为零——安全的软件设备

7)投诉为零——标准化的推动性8)缺陷为零——创造快乐的岗位

投资者满意,顾客满意,员工满意,社会满意。

2.安全库存量设定与管控、库存周转率、周转天数。

3.仓库日常管理三防:防火(单独安排培训)、防潮、防盗。

二、物料管理

1.物料需求计划:是根据主计划中的存货计划数量,结合存货的库存数量,及产品结构树(BOM),由系统计算出材料需求并产生出制成品、半成品的生产计划,原材料及外购件的采购计划等。

2.主计划:是以生产计划、预测和客户订单为依据,输入、安排将来各周期中提供的产品种类和数量,将生产计划转换为产品计划,它是一个详细的进度计划。

3.MRP的基本原理:根据需求和预测计划未来物料供应及生产计划的方法,它提供物料需求日期和数量的建议。

4.毛需求:是对某一材料数量的需求。净需求:是根据毛需求量及现有库存状况所定的实际需求量。

5.净需求=本期库存数+预计到料数—(安全库存数+已分配数+毛需求)

6.物料控制的三大原则:

A:不断料、不待料B:不呆料、不滞料C:不囤料、不积料

7.物料管理的“4R”,及实际操作中的应用。

A:减少ReduceB:再用Reuse

C:循环再用RecycleD:替代Replace

三、ISO管理体系与实际工作之间的关系

1.PDCA管理循环模式(强调的是工作中的持续改善)

2.ISO系统管理模式(同样是持续改善管理模式,强调的是运用过程方法、全员参与来进行全程控制与改善。从质量管理体系八大原则中可清晰所见。)

团队精神(Teamwork)。充分发挥团队协作意识、提升工作绩效与整体工作效益。

爱华网

爱华网