货物出库是,需要经过检验,出货检验的流程是什么,检验的具体规范又有哪些。以下是爱华网小编为大家整理的关于出货检验流程,给大家作为参考,欢迎阅读!

出货检验流程(1)首件检验:

首件检验也称为“首检制”,长期实践经验证明,首检制是一项尽早发现问题、防止产品成批报废的有效措施。通过首件检验,可以发现诸如工夹具严重磨损或安装定 位错误、测量仪器精度变差、看错图纸、投料或配方错误等系统性原因存在,从而采取纠正或改进措施,以防止批次性不合格品发生 。

通常在下列情况下应该进行首件检验:

一, 一批产品开始投产时;

二, 设备重新调整或工艺有重大变化时;

三, 轮班或操作工人变化时;

四, 毛坯种类或材料发生变化时 。

首件检验一般采用“三检制”的办法,即操作工人实行自检,班组长或质量员进行复检,检验员进行专检。首件检验后是否合格,最后应得到专职检验人员的认可,检验员对检验合格的首件产品,应打上规定的标记,并保持到本班或一批产品加工完了为止 。

对 大批大量生产的产品而言,“首件”并不限于一件,而是要检验一定数量的样品。特别是以工装为主导影响因素(如冲压)的工序,首件检验更为重要,模具的定位 精度必须反复校正。为了使工装定位准确,一般采用定位精度公差预控法,即反复调整工装,使定位尺寸控制在1/2 公差范围的预控线内。这种预控符合正态分布的原理,美国开展无缺陷运动也是采用了这种方法。在步步高工作期间,他们对IPQC的首件检查非常重视,毕竟国 内从事AV家电生产的企业,工艺自动化程度低,主要依赖员工的操作控制。因此,新品生产和转拉时的首件检查,能够避免物料、工艺等方面的许多质量问题,做到预防与控制结合。

(2)巡回检验

巡回检验就是检验工人按一定的时间间隔和路线,依次到工作地或生产现场,用抽查 的形式,检查刚加工出来的产品是否符合图纸、工艺或检验指导书中所规定的要求。在大批大量生产时,巡回检验一般与使用工序控制图相结合,是对生产过程发生 异常状态实行报警,防止成批出现废品的重要措施。当巡回检验发现工序有问题时,应进行两项工作:

一是寻找工序不正常的原因,并采取有效的纠正措施,以恢复其正常状态;

二是对上次巡检后到本次巡检前所生产的产品,全部进行重检和筛选,以防不合格品流入下道工序(或用户) 。

巡回检验是按生产过程的时间顺序进行的,因此有利于判断工序生产状态随时间过程而发生的变化,这对保证整批加工产品的质量是极为有利的。为此,工序加工出来的产品应按加工的时间顺序存放,这一点很重要,但常被忽视 。

(3)末件检验:

靠模具或装置来保证质量的轮番生产的加工工序,建立“末件检验制度” 是很重要的。即一批产品加工完毕后,全面检查最后一个加工产品,如果发现有缺陷,可在下批投产前把模具或装置修理好,以免下批投产后被发现, 从而因需修理模具而影响生产 。

过 程检验是保证产品质量的重要环节,但如前所述,过程检验的作用不是单纯的把关,而是要同工序控制密切地结合起来,判定生产过程是否正常 。通常要把首检、巡检同控制图的使用有效地配合起来。过程检验不是单纯的把关,而是要同质量改进密切联系,把检验结果变成改进质量的信息,从而采取质量改 进的行动。必须指出,在任何情况下, 过程检验都不是单纯的剔出不合格品,而是要同工序控制和质量改进紧密结合起来。最后还要指出,过程检验中要充分注意两个问题:一个是要熟悉“工序质量表” 中所列出的影响加工质量的主导性因素;其次是要熟悉工序质量管理对过程检验的要求 。工序质量表是工序管理的核心,也是编制“检验指导书”的重要依据之一。工序质量表一般并不直接发到生产现场去指导生产,但应根据“工序质量表”来制定指 导生产现场的各种管理图表,其中包括检验计划 。

对于确定为工序管理点的工序,应作为过程检验的重点,检验人员除了应检查监督 操作工人严格执行工艺操作规程及工序管理点的规定外,还应通过巡回检查,检定质量管理点的质量特性的变化及其影响的主导性因素,核对操作工人的检查和记录 以及打点是否正确,协助操作工人进行分析和采取改正的措施 。

出货检验规定范例总则

1.1制定目的

为加强产品之品质管理,确保出货品质稳定,特制定本规定。

1.2适用范围

凡本公司制造完成之产品,在出货前之品质管制,悉依本规定执行。

1.3权责单位

(1)品管部负责本规定制定、修改、废止之起草工作。

(2)总经理负责本规定制定、修改、废止之核准。

检验规定

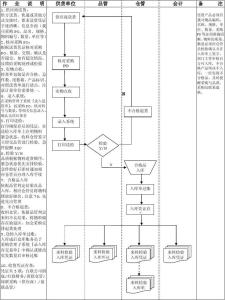

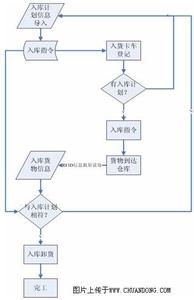

2.1成品入库检验

成品入库前,依《最终检验规定》采取逐批检验入库之方式,每一订单之成品可以以一批或数批之方式交验入库。

2.2成品出货检验

同一订单(制造命令)之成品入库完成后,在出货之前,应进行成品出货检验。检验方式如下:

(1)由客户派员或客户指定验货机构人员对产品进行出货检验。

(2)客户授权由本公司品管部派员作出检验。

(3)上述两种情形以外之产品,本公司视同(2)款之情形,由品管部派员作出货检验。

2.3客户验货配合

(1)业务部提前联络客户人员到本公司验货。

(2)品管部派员协助客户作抽样及检验工作。

(3)由客户出示验货报告,品管部存档并汇总。

2.4合格出货客户或本公司品管部出货检验判定合格之成品,可以办理出货手续。

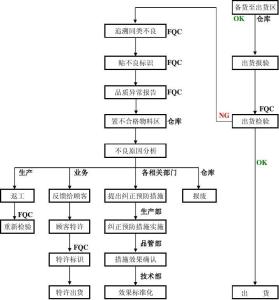

2.5拒收重流

(1)客户或品管部出货检验判定不合格(拒收)之成品,由品管部填写《不合格通知单》通知相关部门。

(2)品管、生技、制造部联合制定重流之对策,其中:

(A)品管部主导重流的对策。

(B)生技部主导重流的作业流程。

(C)制造部负责重流作业。必要时,因重流时间较长,应同生管部作计划调度安排。

(3)重流后,制造单位应视同其他成品,依交验批逐批经FQC最终检验并入库。

(4)待整个订单批(制造命令批)重流并检验合格入库后,再由客户验货人员或品管部人员进行复验。

(5)品管部负责追踪后续生产之预防改善对策。

2.6特采出货

(1)特采申请

下列情形,业务部、制造部可提出特采申请:

(A)产品缺陷轻微,不致影响使用特性和销售。

(B)出货时间紧迫。

(C)其他特殊状况。

(2)特采批准

(A)客户验货之订单,应由客户核准。

(B)由本公司验货之订单,在品管部经理审核后,报总经理核准。

(3)特采出货

视同合格品办理出货。

检验约定

3.1抽样计划

依据GB2828(等同MIL-STD-105D)单次抽样计划。

3.2品质特性

品质特性分为一般特性与特殊特性。

3.2.1一般特性

符合下列条件之一者,属一般特性:

(1)检验工作容易者,如外观特性。

(2)品质特性对产品品质有直接而重要之影响者,如电气性能。

(3)品质特性变异大者。

3.2.2特特性

符合下列条件之一,属特殊特性:

(1)检验工作复杂、费时,或费用高者。

(2)品质特性可由其他特性之检验参考判断者。

(3)品质特性变异小。

(4)破坏性之试验。

3.3检验水准

(1)一般特性采用GB2828正常单次抽样一般II级水准。

(2)特殊特性采用GB2828正常单次抽样特殊S-2水准。

3.4缺陷等级

抽样检验中发现之不符合品质标准之瑕疵,称为缺陷,其等级有下列三种:

(1)致命缺陷(CR)

能或可能危害消费者的生命或财产安全之缺陷,称为致命缺陷,又称严重缺陷,用CR表示。

(2)主要缺陷(MA)

不能达成产品使用目的之缺陷,称为主要缺陷,或严重缺陷,用MA表示。

(3)次要缺陷(MI)

并不影响产品使用之缺陷,称为次要缺陷,或轻微缺陷,用MI表示。

3.5允收水准(AQL)

本公司对出货检验之缺陷等级允收水准规定如下:

(1)CR缺陷,AQL=0。

(2)MA缺陷,AQL=1.5%。

(3)MI缺陷,AQL=4.0%。

如客户另有规定相应之允收水准,则依客户标准执行。如本公司允收水准严于客户标准,可仍依本公司标准执行。

3.6检验依据

依据下列一项或多项:

(1)技术文件、设计资料。

(2)有关检验规范。

(3)国际、国家标准。

(4)行业或协会标准(如TUV、UL、CCEE等)。

(5)客户要求。

(6)品质历史档案。

(7)比照样品。

(8)其他技术、品质文件。

3.7检验项目

(1)落地试验

除客户特别要求外,均依美国运输协会一角三棱六面落地试验规定执行。

(2)环境试验

依国家相关标准进行。

(3)震动试验

依国家标相关准进行。

(4)寿命试验

依设计要求进行。

(5)耐压试验

依一般II级水淮抽样,参照检验规范执行。

(6)功率检查

依一般II级水准抽样,参照检验规范执行。

(7)温度检查

依特殊S-2水准抽样,参照检验规范执行。

(8)结构检查

依特殊S-2水准抽样,参照检验规范执行。

(9)外观检查

依一般II级水准抽样,参照检验规范执行。

(10)包装附件检查

依一般II级水准抽样,参照检验规范执行。

附件

《出货检验报告》

爱华网

爱华网