1、概述

我厂生产各种系列的摇臂钻床,其中大件之一摇臂属于典型的复杂零件。原采用龙门刨床进行精加工,现改为数控导轨磨床.使生产率和产品质最有了很大的提高。

2、摇臂导轨的结构及加工精度

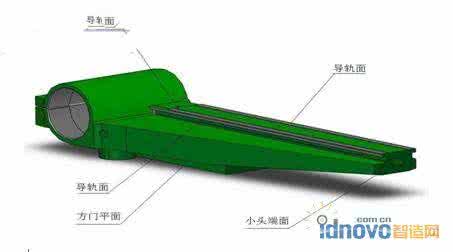

摇臂导轨结构如图1所示

导轨长2400mm,材料为HT200,摇臂导轨为矩形导轨I面、II面及燕尾型导轨55°,淬火硬度HRC45-55。

加工精度:导轨I面扭曲度0.03/1000,导轨II面与导轨55°的平行度0.02,导轨I面与II面垂直度0.02。共有6个待磨面,主要是导轨I面,导轨II面。

3、导轨磨床简介

它主要有床身、工作台、立柱、横梁、主轴箱、磨头架、组合砂轮、砂轮修正器组成,可同时磨削工件的6个导轨面。

4、工艺要求

4.1工艺路线:划线-粗铣(基准面)-粗铣(导轨面)-失效处理-划线--半精刨(基准面)-半精刨(导轨面)-划线-钻-精磨(导轨面)-油漆。

4.2工艺要求:

采用失效处理,是为了提高摇臂导轨的精度及使用寿命,在粗加工之后,半精加工之前必须进行失效处理(自然失效不少于21天或人工时效),以减少残余应力和变形半精刨(基准面),该工件在精磨时,以摇臂的方门平面为基准

5、工艺过程及措施

摇臂导轨的组合磨削,需经过装夹、粗磨、精磨、检测等步骤。

5.1装夹:工件以方门平面粗糙度为基准面,不采用夹紧力,是在自由状态下进行磨削,但为了便于调整和承受磨削力,适当在工件两端两侧安放一定数量的支撑。经过调整后,用千分表以导轨I面及II面打表找正0.05mm,以齿条安装面为基准检查工作台面直线度0.03mm,再与工件导轨面与主轴箱端面的垂直度0.05 mm。

5.2清理:工件在磨削前均应清除砂孔、夹砂等铸造缺陷,并且去除毛刺,清理干净表面伤痕,刻线,划伤,磕碰及半精加工后,产生的导轨变形。

5.3粗磨:粗磨开始时,须进行一段试磨,检查砂轮V形槽面与55°。导轨配合是否符合要求。调整到最佳状态。最后一次进给之前,检查并调整工件导轨I面及II面与主轴箱端面的垂直度0.02mm。

5.4精磨:精磨时,每次走刀进给量应在0.005-0.01mm范围内逐渐减小。

5.5检测:精磨结束后,对工件进行检测。

5.6切削用量:

切削深度 = 0.02-0.05mm(粗磨)0.005-0.01mm(精磨)

进给速度=5m/min(粗磨)0.5m/min(精磨)

5.7砂轮休整:砂轮修整分为粗修和精修。修整砂轮前,将砂轮休整器下降到即将接触到砂轮的位置,

在砂轮修整器的滑动部位加润滑油,并让修整器往复空行一次,以便使修整器工作稳定,粗修整时每次进

给量为0.01-0.02mm,每进给一次修整刀须往复一行程。精修时每次进给量为0.005-0.01mm,一般精修一、二次即可。砂轮修整时一定要加冷却液。

6、效率

采用导轨磨削,每件只需1小时,工效比原来采用刨削提高了5倍,保证了加工质量.提高了效率。由大天数控加工中心http://www.hzdtsk.com整理发表,转载请注明

爱华网

爱华网