液压冲床_冲床液压系统 -主机功能结构

JG 21Y-160冲床的滑块由液压缸驱动,用于液压工件的冲剪加工,可以实现滑块快速下降一>冲剪下降一>快速上升一>停止的工作循环。

液压冲床_冲床液压系统 -系统工作原理

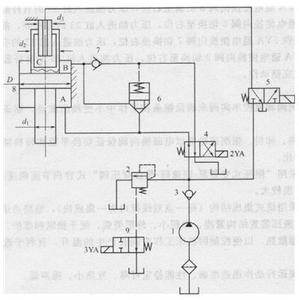

液压系统原理图2-24所示为冲床的液压系统原理图。系统的油源为定量液压泵1,泵的最高压力由先导式溢流阀2设定以防系统过载,泵的卸荷由二位二通电磁换向阀9控制,单向阀3用于防止液压油倒灌。系统的执行器为驱动滑块升降的三腔(A、B、c腔)复合液压缸。缸的升降及其运动速度的转换通过二位四通电磁换向阀4、二位三通电磁换向阀5及插装阀6和单向阀7综合控制。

图2-24冲床液压系统原理图

1-定量液压象.2先导式溢流阀;3、7-单向阀;4二位四通电磁换向阀;5-二位二通电磁换向阀;6-插装阀; 8-三腔复合液压缸;9-二位二通电磁换向阀系统的工作原理

1)快速下降 电磁铁1YA和3YA通电使换向阀9和5切换至左位和右位,液压泵1由卸荷转为供油状态,泵的压力油经阀3、阀5进入液压缸的小腔c,A腔的油液一部分通过阀6充入B腔,多余油液也进入缸的C腔。此时由于A、B、C腔相互连通,形成差动连接,所以活塞(杆)驱动滑块快速下降。

2)冲剪下降 电磁铁1YA. 2YA. 3YA均通电使换向阀9、4、5分别切换至左位、右位、右位,液压泵l的压力油经单向阀3后分为两路,一路经阀5进入缸的c腔,一路经阀4和单向阀7进入缸的B腔,A腔的油液经阀4排回油箱。此时,压力油的作用面积为B腔与c腔面积之和,因此,活塞(杆)驱动滑块以较大推力慢速下降实现冲剪加工。

3)快速上升 电磁铁3YA通电、1YA和2YA断电使换向阀9仍然处于左位,而换向阀4、5复至左位,液压泵l的压力油经阀3和阀4进入缸的A腔,同时导通插装阀6,B腔的回油经阀6与泵的压力油汇合,一并进入A腔,同时c腔经阀5向油箱排油。由于此时液压缸A、B腔差动连接,故活塞(杆)带动滑块快速上升。

4)停止 系统的所有电磁铁均断电,液压泵卸荷。

1)液压系统采用定量泵供油,通过复合缸在工作循环中的面积变换实现快慢速转换,快速升降双向差动,减小了液压泵的流量规格,液压泵的工作压力跟随负载变化,实现了压力和流量适应,所以降低了液压泵的驱动功率和运行时的能耗和发热。

2)液压缸由柱塞缸和活塞缸复合而成,活塞缸的空心活塞杆兼作柱塞缸的缸筒,柱塞固定。形成有效面积不等的A、B、C三腔,三腔不同组合连通,实现快降、快升差动连接,以小流量获得高速度}工降时作用面积大,获得大的冲剪力。

3)系统采用了插装阀,适应了液压缸快速升降时回路内大流量油液的流动要求,并且具有响应快、冲击小、密封性好的优点。

4)与一般机械传动冲床相比,采用此液压系统驱动的冲床结构简单、体积小、成本低、噪声小、工作平稳、易实现过载保护。而且在全工作行程中,冲剪力均能达到最大值,特别适用于拉伸加工,工作频率可与机械冲床相媲美。该冲床液压系统可以推广至具有类似工况的压力加工设备中。

爱华网

爱华网