工业上主要是1,3-丁二烯,CH2=CH―CH=CH2。是易燃、易爆的气体,加压冷却易液化。沸点-4.41℃,临界温度152℃,临界压力4.32MPa。是丁苯橡胶的重要单体。其异构体为1,2-丁二烯CH2=C=CH-CH3,对聚合反应不利,无重要工业用途。

丁二烯_丁二烯 -基本信息

工业上主要是1,3-丁二烯,CH2=CH―CH=CH2。是易燃、易爆的气体,加压冷却易液化。沸点-4.41℃,临界温度152℃,临界压力4.32MPa。是丁苯橡胶的重要单体。其异构体为1,2-丁二烯CH2=C=CH-CH3,对聚合反应不利,无重要工业用途。丁二烯_丁二烯 -沿革

丁二烯的生产与合成橡胶工业的发展密切相关。20世纪20年代,德国开始用乙炔生产丁二烯,进而生产了合成橡胶。第二次世界大战期间,对天然橡胶的大量需求,促使人们寻求合成橡胶的单体──丁二烯的生产途径。当时,除德国采用乙炔法外,美国、苏联等采用乙醇法生产丁二烯。稍后,美国又发展了从石油出发生产丁二烯。到战争结束,美国年产丁二烯550kt,其中约60%来自石油化工。战后,石油化工的发展促进了丁二烯的生产。丁二烯_丁二烯 -生产方法

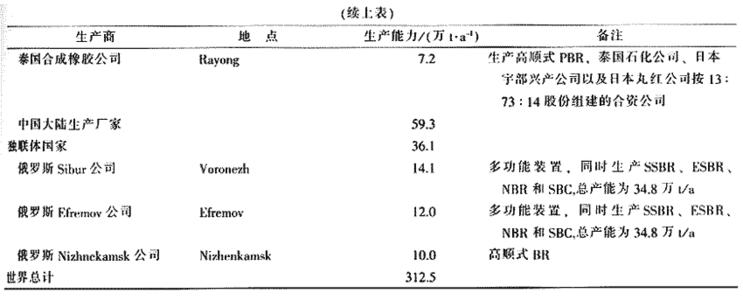

有碳四馏分分离和合成法(包括丁烷脱氢、丁烯脱氢、丁烯氧化脱氢等)两种。目前除美国外,世界各国丁二烯几乎全部直接来自烃类裂解制乙烯时的副产碳四馏分(又可写为C4馏分)。美国丁二烯的来源,大约一半来自丁烷、丁烯脱氢,一半直接来自裂解C4馏分。由C4馏分分离以石脑油或柴油为裂解原料生产乙烯时,副产的C4馏分一般为原料量的8%~10%(质量),其中丁二烯含量高达40%~50%(质量),所以,从裂解C4馏分中分离丁二烯是经济的生产方法。工业上均采用萃取精馏的方法,即由馏分中加入乙腈、甲基甲酰胺等溶剂增大丁二烯与其他C4烃的相对挥发度,通过精馏分离(见碳四馏分分离)得到丁二烯。(见彩图)

丁二烯丁烷脱氢由天然气或C4馏分中分离所得的丁烷,可脱氢制取丁二烯。丁烷脱氢是强吸热过程,需要输入大量的热量才能获得有经济价值的转化率,但同时裂解和产物二次反应也显得突出。因此,过程的关键是选择一种高活性的催化剂,并要求尽可能降低温度。有两种工艺方法已在工业上得到应用:

①菲利浦法即二步法,第一步反应使用铬铝(氧化铬载在氧化铝上)催化剂,温度600℃,将丁烷脱氢为丁烯,转化率30%,选择性80%;第二步反应使用类似催化剂,温度650℃,将丁烯脱氢为丁二烯,转化率27%,选择性76%。此法生产步骤多,操作麻烦,工业应用不广。

②胡德利法该法在600℃、15kPa和绝热条件下使丁烷一步脱氢成丁二烯。催化剂为浸渍了18%~20%氧化铬的活性氧化铝,每反应4~10min进行一次催化剂再生。因系减压操作,催化剂再生十分麻烦,设备条件苛刻,要求配有大口径耐高温快速启闭的阀门及大容量真空设备。反应过程实际上是丁烷与丁烯的混合脱氢。反应气体分出丁二烯后进行循环,并与新鲜的丁烷混合进入脱氢反应器。以原料丁烷计,单程转化率28%,选择性55%~60%,此法只在美国采用,近年产量日趋减少。

丁烯脱氢美国在40年代末开发的方法,其工艺过程的基本原理与菲利浦法的第二步反应相似,但反应过程作了很多改进,主要是在丁烯原料中加入大量蒸汽以降低烃分压,在有利于脱氢平衡条件下进行反应。此法所用催化剂(氧化铬和稳定的钙-镍磷酸盐)寿命较长,丁二烯选择性较高(约90%),但蒸汽用量大,60年代后被丁烯氧化脱氢法取代。

丁烯氧化脱氢丁烯催化脱氢反应是可逆反应,转化率因受化学平衡限制而不高,氧化脱氢法是在脱氢时通入氧气(空气),改脱氢反应为氧化反应,从而大幅度提高丁烯的转化率及丁二烯的选择性,其反应式为:

C4H8+1/2O2─→C4H6+H2O

丁烯氧化脱氢(见图)是1965年在美国石油-得克萨斯化学公司工业化,过程采用铁尖晶石催化剂(见金属氧化物催化剂),反应器温度入口约350℃、出口约580℃,丁烯转化率可达78%~80%,丁二烯选择性92%~95%。氧化脱氢法的丁烯转化率及选择性较其他脱氢法高得多,因此,此法问世后被广泛使用。在美国,70年代末有70%厂家采用此法生产丁二烯。中国丁烯制丁二烯装置也均采用此法。丁二烯其他还有乙醇法和乙炔法。前者为苏联人С.Β.列别捷夫发明,于40年代工业化,过程采用氧化镁-氧化硅催化剂使乙醇一步转化为丁二烯。因丁二烯的选择性仅60%左右,生产成本高,目前仅少数国家尚采用此法。后者是德国在第二次世界大战期间生产丁二烯的主要方法。即先将乙炔制成乙醛,再缩合成丁醇醛,进而加氢得 1,3-丁二醇,最后将1,3-丁二醇脱水即得丁二烯。此法生产流程长,原料及能量消耗大,战后未得到推广。

丁二烯_丁二烯 -用途

丁二烯是重要的聚合物单体,能与多种化合物共聚制造各种合成橡胶和合成树脂。其每年消耗量中,大约有90%以上用于合成丁苯橡胶、顺丁橡胶、丁腈橡胶、氯丁橡胶及ABS树脂等;少量用于生产环丁砜、1,4-丁二醇(见丁二醇)、己二腈、己二胺、丁二烯低聚物及农药克菌丹等。用于生产丁苯橡胶、顺丁橡胶、乙丙橡胶、丁腈橡胶、氯丁橡胶、丁苯胶乳等;在合成树脂方面,用于生产ABS、BS、SBS、MBS、环氧化聚丁二烯树脂、液体丁二烯齐聚物等丁二烯_丁二烯 -安全

丁二烯极易着火,与空气混合能形成爆炸性气体,爆炸极限2%~11.5%(体积)。丁二烯与氧接触能形成过氧化物,如在室温下与空气接触一昼夜时能生成120ppm过氧化物,50℃下则可生成460ppm。过氧化物的存在能导致严重的爆炸事故。因此,贮运时必须与空气隔绝,并加入适量的阻聚剂。另外,丁二烯对皮肤、眼睛及呼吸道有刺激作用,8小时操作时空气中含量不允许超过1000ppm。

丁二烯_丁二烯 -危险性概述

危险性类别: 侵入途径:

健康危害: 本品具有麻醉和刺激作用。急性中毒:轻者有头痛、头晕、恶心、咽痛、耳鸣、全身乏力、嗜睡等。重者出现酒醉状态、呼吸困难、脉速等,后转入意识丧失和抽搐,有时也可有烦躁不安、到处乱跑等精神症状。脱离接触后,迅速恢复。头痛和嗜睡有时可持续一段时间。皮肤直接接触丁二烯可发生灼伤或冻伤。慢性影响:长期接触一定浓度的丁二烯可出现头痛、头晕、全身乏力、失眠、多梦、记忆力减退、恶心、心悸等症状。偶见皮炎和多发性神经炎。

环境危害: 对环境有危害,对水体、土壤和大气可造成污染。

燃爆危险: 本品易燃,具刺激性。

丁二烯_丁二烯 -急救措施

皮肤接触:立即脱去污染的衣着,用大量流动清水冲洗至少15分钟。就医。眼睛接触:提起眼睑,用流动清水或生理盐水冲洗。就医。吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。如呼吸停止,立即进行人工呼吸。就医。

丁二烯_丁二烯 -泄漏应急处理

应急处理:迅速撤离泄漏污染区人员至上风处,并进行隔离,严格限制出入。切断火源。建议应急处理人员戴自给正压式呼吸器,穿防静电工作服。尽可能切断泄漏源。用工业覆盖层或吸附/吸收剂盖住泄漏点附近的下水道等地方,防止气体进入。合理通风,加速扩散。喷雾状水稀释、溶解。构筑围堤或挖坑收容产生的大量废水。如有可能,将漏出气用排风机送至空旷地方或装设适当喷头烧掉。漏气容器要妥善处理,修复、检验后再用。丁二烯_丁二烯 -操作处置与储存

操作注意事项:密闭操作,全面通风。操作人员必须经过专门培训,严格遵守操作规程。建议操作人员佩戴自吸过滤式防毒面具(半面罩),戴化学安全防护眼镜,穿防静电工作服。远离火种、热源,工作场所严禁吸烟。使用防爆型的通风系统和设备。防止气体泄漏到工作场所空气中。避免与氧化剂、卤素接触。在传送过程中,钢瓶和容器必须接地和跨接,防止产生静电。搬运时轻装轻卸,防止钢瓶及附件破损。配备相应品种和数量的消防器材及泄漏应急处理设备。储存注意事项:储存于阴凉、通风的库房。远离火种、热源。库温不宜超过30℃。应与氧化剂、卤素等分开存放,切忌混储。采用防爆型照明、通风设施。禁止使用易产生火花的机械设备和工具。储区应备有泄漏应急处理设备。 爱华网

爱华网