碟形弹簧(碟簧)DIN2093具有体积小、负荷大、组合使用方便等特性,同时具有载荷集中传递的优点。可采用单片对合组合、多片叠合组合和混合组合等方式以获得各种不同曲线。

碟形弹簧_碟形弹簧 -概念

碟形弹簧又名贝勒维尔弹簧垫圈,是法国人贝勒维尔发明的,是用金属板料或锻压坯料而成的截锥形截面的垫圈式弹簧。

碟形弹簧_碟形弹簧 -原理

碟形弹簧是在轴向上呈锥形并承受负载的特殊弹簧,在承受负载变形后,储蓄一定的势能,当螺栓出现松弛时,碟形弹簧释放部分势能以保持法兰连接间的压力达到密封要求。碟形弹簧应力分布由里到外均匀递减,能够实现低行程高补偿力的效果。碟形弹簧_碟形弹簧 -特点

1.刚度大,缓冲吸振能力强,能以小变形承受大载荷,适合于轴向空间要求小的场合。2.具有变刚度特性,这种弹簧具有很广范围的非线性特性。

3.用同样的碟形弹簧采用不同的组合方式,能使弹簧特性在很大范围内变化。可采用对合、叠合的组合方式,也可采用复合不同厚度,不同片数等的组合方式。

当叠合时,相对于同一变形,弹簧数越多则载荷越大。

特性

◆ 行程短 、负荷重

◆ 所需空间小

◆ 组合使用方便

◆ 维修换装容易

◆ 经济、安全性高

◆ 使用寿命长

碟形弹簧_碟形弹簧 -安装注意事项

碟形弹簧安装时,如果没有安装正确,或会造成碟形弹簧不能正常运行。1、多片串联

・最佳排列方式为单片少量,串联外径选择越大越好。

・由于摩擦,位移不稳定性随串联片数增加而扩大。

・我们推荐串联总长度L0为:L0≤3×De

・若实际运用总长度必须超过时,请利用平垫圈均分为2~3段。

2、摩擦发生原因

摩擦来自下列四个主要因素:

・内摩擦

只要有位移产生,无可避免的就有摩擦产生

・碟形弹簧和端面之摩擦

・碟形弹簧和轴心之摩擦

・并联时,碟形弹簧间之互相摩擦

碟形弹簧_碟形弹簧 -制造工艺

目前,依据DIN2093和(GB/T1972―2005)标准规定,碟簧制造工艺因厚度不同区分为三大类:第一类:厚度t<1.25mm,冲孔,冷成型,去锐角

第二类:125≤厚度t≤6mm,冲孔,冷成型,内外径加工去锐角或精冲孔,冷成型,去锐角

第三类:6≤厚度t≤16mm,铸锻胚,表面全加工去锐角冲孔,冷成型,内外径加工去锐角或精冲孔,冷成型,去锐角

依据DIN2093和(GB/T1972―2005)标准规定,第二类碟簧有下列制造方法:

方法一、精冲孔,内外径精密加工成所需尺寸(高档)

方法二、精冲孔,然后利用滚动研磨去除部份冲击沟纹及锐角(中档)

但目前市场上,还有一种最低档的碟簧,其不仅违反了DIN2093和(GB/T1972―2005)标准之规定,也不符合碟簧品质的要求。制造方法是简单冲孔,滚动研磨去除锐角。

需要注意的是,这类产品只适合静态使用或必须经过严格的测试,技术认可后才能用于动态场合。

碟形弹簧_碟形弹簧 -应用

在很大范围内,碟形弹簧正取代圆柱螺旋弹簧。常用于重型机械(如压力机)和大炮,飞机等武器中,作为强力缓冲和减振弹簧,用作汔车和拖拉机离合器及安全阀的压紧弹簧,以及用作机动器械的储能元件。缺点:载荷偏差难以保证。

碟形弹簧根据截面形状的不同可以分为三类:包括普通碟形弹簧(其截面形状为矩形)、带径向沟槽的碟形弹簧、梯形截面碟形弹簧。普通碟形弹簧分为有支撑面和无支撑面两类;带径向沟槽的碟形弹簧是在普通碟形弹簧的基础上,沿径向开出若干个均匀分布的槽,槽可以由内孔向外圆方向开出,也可以由外圆向内控方向开出;梯形截面碟形弹簧可以分为内缘厚度大于外援厚度型和内缘厚度小于外圆厚度型两类。

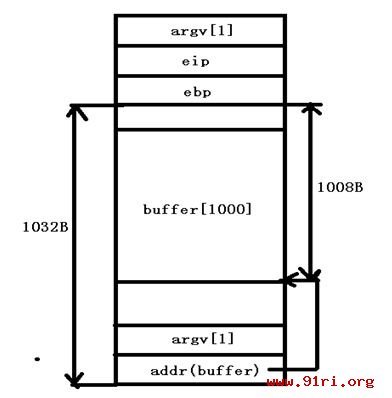

由于单片碟形弹簧的变形量和负荷值往往不能满足使用要求,这时可以成组使用,组成碟簧组合件(柱)。典型的组合方式为:叠合组合碟簧,复合组合碟簧和其它组合碟簧。

与圆柱螺旋弹簧相比,碟形弹簧具有以下特点:

一、负载变形特性曲线呈非线性关系。

附图:

二、碟形弹簧成薄片形,易于形成组合件,可实行积木式装配与更换,因而给维修带来方便。

三、带径向槽碟簧具有零刚度特性。这种特性可以运用在某变形范围内要求弹簧力基本保持稳定的场合。

四、碟簧吸振性能不低于圆柱螺旋弹簧,当采用叠合组合时由于碟簧片之间的摩擦而具有较大的阻尼,消散冲击能量。

碟形弹簧_碟形弹簧 -结构形式

爱华网

爱华网