据海关统计,2002年铜板带进口量已经达到20.20万吨,比2001年增长20.2%;在我国铜材进口品种中仅次于铜杆,居第二位,约占当年我国铜材进口量的22 %。铜板带的进口量的持续增长,表明国内市场对铜板带的需求总体呈现上升趋势。

生产和进出口情况

目前国内约有400余家铜板带产品生产企业(包括铜排),2002 年铜板带产品产量约40万吨(包括铜排),但仍不能满足需求,当年我国铜板带净进口量为17.51万吨。

最近几年,我国铜板带生产获得快速发展,产量持续增长,不仅规模扩大,并且在生产技术方面有所突破,专业化生产趋势加强。特别是浙江、江苏、上海、广东等省市铜板带生产发展很快。浙江是目前我国最主要的铜板带生产基地,

2001年铜板带产量已经突破10万吨,占当年国内产量的31.9%;其次是江苏和上海,2001年铜板带产量分别达到7万吨和4万吨,占当年国内产量的19.6%和11.6%。上述3省市的铜板带产量占到全国产量的63.1%,我国铜板带生产集中度是比较高的。

据中国有色金属工业协会的不完全统计,目前国内铜板带年产量超过5000吨的铜加工企业约有15家。其中年产量超过

2万吨的有上海金泰铜业公司、宁波兴业集团公司和洛阳铜加工集团公司,这3家企业构成了当前我国铜板带生产的主体。

洛阳铜加工集团公司是目前我国最有实力的铜板带生产企业,前几年曾获得技术含量很高的欧盟欧元金属币坯料定单,经过技术开发,圆满完成了定货,这标志着我国铜板带生产已经具备了参与国际竞争的一定能力,登上了一个新的台阶。

为了迅速改变我国铜板带大量进口的局面,最近安徽铜陵有色金属集团公司、江西大洪人管业公司等企业在国家有关部门的支持下,正在积极筹建新的采用国际先进技术大型铜板带生产线。预计未来几年,我国铜板带生产将会有较大发展。

尽管我国铜板带生产不断发展,但目前仍然不能满足需要,进口呈上升趋势。特别国内高精度铜板带生产的品种、质量和数量均远不能满足市场需要,是造成我国铜板带大量进口的主要原因之一。此外,近年来港澳和台湾企业大量在内地投资办厂,广泛利用进(来)料加工贸易方式规避关税和增值税,也是我国铜板带进口持续增长的一个重要原因。

我国铜板带的消费情况

铜板带是应用较广的铜加工产品,在经济持续、快速增长的拉动下,我国铜板带的消费不断上升,2002年国内铜板带的表观消费量已经接近60万吨。其中铜板主要用在变电站的铜排(变压器与输电线的连接物)方面,年需求量在8万吨~10万吨之间,货币、建设装饰、金属工艺品等也是铜板的重要使用领域,使用量在5万吨~7万吨之间。 铜带是以铜板坯料为原料生产的,用途很广,大到大型变压器铜带,小到衣服纽扣用铜带,精密的有大规模集成电路用框架材料,每个家庭使用的电器开关材料都离不开铜带,目前国内铜带的年消费量在40 万吨左右。按用途分,铜板带可以划分为汽车水箱用铜带、变压器用铜带、电线电缆用铜带、电真空器件用无氧铜带(以上为纯铜带)、集成电路引线框架用铜带、弹性材料用铜带、钟表用铜带、晶体管用异型铜带等。

我国铜板带的生产之所以集中在长江三角洲地区,主要是因为这里同时也是国内铜板带的主要消费地区。浙江是我国重要的仪器仪表制造基地,电工仪器仪表、自动化仪器仪表产量居全国首位,汽车仪器仪表、光学仪器仪表产量占全国第二位。浙江乐清的柳市镇,拥有 1500家低压电器生产企业,低压电器产量占全国总产量的一半,出口量居国内首位。据分析,浙江、江苏、上海三省市的铜板带消费量约占国内消费总量的50%左右。

随着我国逐渐成为世界电子、日用消费品和电器产品制造业中心,国内市场对铜板带的需求还将继续增长,预计2005年将达到70万吨; 2010年有可能超过80万吨,铜板带的市场前景广阔。

我国铜板带生产面临的问题

当前我国铜板带生产面临的主要问题,一是产业结构矛盾突出,产品档次低,技术含量高的高端产品大量依靠进口;二是生产经营粗放,集约化程度低,经济效益不高;三是技术开发能力薄弱,缺乏具有自主知识产权的核心技术,无法形成核心竞争力。

产品结构的问题经过多年发展,我国已经能够生产各个领域需要的铜板带产品,但是产品质量不稳定,无法满足电子信息、航空航天、海洋工程、生物技术等高新技术发展对高精度铜板带的需要。目前我国电子引线框架材料、宽幅变压器铜带、高精度锡磷铜带、高精度无氧铜带等产品仍主要依靠进口。国内产品与进口产品相比仍然存在一定差距,几乎无法进入国际市场。

产业集约化程度低的问题我国铜板带生产企业数量多达三四百家,但真正形成规模的不多,产业集约化程度很低。由于生产集中度低,产品结构雷同,导致国内低档铜板带产品市场竞争激烈,企业经济效益不高。2001年我国最大的几家铜板带生产企业,如上海金泰铜业公司、宁波兴业集团公司、洛阳铜加工集团公司和广州有色金属集团公司等实现利润都不多,甚至有的还处于亏损状态。

整体创新能力不强的问题与当前世界铜板带生产向大型、高速、精密、环保、自动化控制发展的趋势相比,我国铜板带生产企业尚存在较大差距。

特别是由于整体创新能力薄弱,研发投入不足,满足不了发展技术含量高,附加价值大的高、精、尖铜板带产品的需要。从整体看,我国铜板带生产的熔铸、轧制工艺技术与国际先进水平相比仍比较落后;几乎没有先进技术储备,无法应对日趋激烈的国际化竞争。

国际化经营程度低的问题铜是我国短缺的矿产资源,不能满足国民经济发展的需要,将长期大量进口各种铜原料。因此,我国铜工业必须按照走科技含量高,经济效益好,资源消耗低,环境污染少,人力资源优势能够充分发挥的新型工业化道路的要求,把大量出口铜加工产品放在重要地位,寻求发展。但是目前我国铜板带出口很少,铜加工企业的国际化经营程度很低,从而使整个铜工业无法形成竞争优势,这种局面如果不能尽快改变,我国铜工业是没有出路的。

加快发展我国铜板带生产的对策

为了促进我国铜板带生产的发展,国内铜加工企业为实现建设全球铜加工强国目标,应立足现有基础,努力打造世界先进的铜板带生产基地。

进一步完善铜加工工业产业政策和专项发展规划,支持我国铜板带生产发展国内外铜板带市场前景良好,我国铜板带生产已经具有一定基础,因此加快我国铜板带生产发展,形成我国铜加工的优势产业,是促进我国铜加工技术进步,产业升级,走新型工业化道路的重要环节。为了引导我国铜板带生产的健康发展,应进一步完善铜加工产业政策和专项发展规划,形成包括产业发展重点、生产布局、技术政策、产业准入标准等内容铜加工工业的指导方针。

按专业化生产原则,构筑具有竞争力的铜板带生产基地根据现有基础,利用先进技术进行改造,争取用2年~ 3年的时间,在国内形成 3个~5个年产量在5万吨以上的专业铜板带生产基地。这些铜板带生产基地不仅拥有国际一流的技术装备,而且具有较强的技术开发能力和国际化经营能力,可以在全球范围内开展生产经营活动,组成全球性开发和销售网络,并占有稳定的市场份额,打造世界铜板带制造中心。国家有关部门应在投融资、进出口、企业改制上市等政策方面给这些生产基地以一定支持。

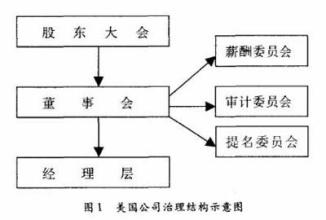

推进产业战略重组,形成产业优势加速对我国铜板带生产企业的改组、改制,进行战略重组,促进企业组织结构调整,这是优化我国铜加工工业结构的重要内容。因此,必须发挥市场在配置资源方面的基础作用,鼓励多种投资主体参与我国主要铜板带生产企业的资本运营,使我国主要铜板带生产企业能够按现代企业制度,建立法人治理结构,形成产业优势。国家有关部门应进一步完善产业政策,引导铜加工企业的战略重组。

加速技术开发中心建设,提升核心竞争力开发技术含量高,附加价值大的铜板带产品是我国铜加工工业做优做强,提升竞争力的基础,非如此无法形成核心竞争力。因此,应以骨干企业为核心,加强我国铜板带工程技术开发中心建设,全面提高我国铜板带生产工艺和产品的研发能力,根本改变主要生产技术和产品开发依靠进口的局面。

爱华网

爱华网