成本管理追求无浪费,就是要狠抓投入产出管理,做到少投入,多产出,优质低耗,降低成本。深入开展三级经济核算,抓好铸件收到率、砂芯使用率、炉料投入、铁水产出、芯砂出芯率、造型成型率、清理合格率等环节的考核。要整顿库房,对原材料、产成品、备品、备件等重新制定最高最低储备限额,做到用最低的储备满足生产的需要,大幅度地降低消耗,减少浪费,活化资金,降低铸件成本。 优化生产,就是全厂每个生产环节都要达到整体优化标准,建立起以车间主任为首,以生产工人为主体,以生产现场为中心的现场“三为”管理机制。实施生产要素一体化管理,强化现场“5S”管理和定置管理,现场工位器具标准化、改善生产现场环境,提高现场文明生产水平,使生产要素达到最佳状态。 优质服务,就是要强化科室为一线,后方为前方服务。职能科室要切实转变工作作风,提高工作质量、服务质量和工作效率,充分发挥指导服务的职能。要变“找上门”为“走出门”,建立起各职能部门人员和后方辅助服务人员服务到第一线的机制,保证生产正常运转。 提高劳动生产率,就是通过采取一系列有效措施最大限度地为企业增加效益。除加强内部管理,提高产量,提高质量,抓好技术改造外、重点是坚持以人为中心,提高人员素质素养,充分发挥人的主观能动性。 要改变分工过细的传统办法,加强职工多技能培训,培养一批一专多能型人才,实行多机操作,多工序管理,维修工人应具备机电一体化知识,提高人工作业负荷率和作业班多能化率。 在制定推行精益生产方式总体目标的同时,还制定了主要技术经济指标分三步走的战略:第一步,主要技术经济指标要达到本厂历史最好水平;第二步,主要技术经济指标要达到全国同行业先进水平;第三步,主要技术经济指标要接近或达到国际同行业先进水平。 由于精益生产方式的思维方式很多方面是逆向思维,是风险思维,在很多问题上都是倒过来看、倒过来干的,所以整个思维方法跟企业原来的想法根本不一样。比如,过去鼓励工人提前超额完成生产任务,现在却提出要以市场需求为依据,杜绝一切超前超量生产。过去常把在制品说成是组织均衡生产的根本保证,现在却把在制品说成是万恶之源,提出要向零进军。这种思维就是风险思维,就是要把自己逼到背水一战的程度,逼到没有退路的程度。为什么会出现这样的思维,这样的做法呢?就是要立足于竞争,立足于生产,要在竞争中求生存,非这样做不可。所以,要推行精益生产方式,就必须同几十年形成的传统思想和习惯做法彻底决裂,来一个思想观念上的大转变。这个转变是很艰难、很痛苦的。 一汽在推行精益生产方式中,十分重视不断提高认识和统一思想。提出要把精益生产方式作为一汽继“六五”换型改造和“七五”调整产品结构的第三件大事,像攀登高山那样去攀登。 在1994年和1995年的工作纲要中都把精益化管理作为公司方针目标的重要内容。 (二)由生产管理入手,实现生产过程精益化 过去,一汽学习日本的丰田生产方式,偏重于生产制造过程。美国人总结日本经验后提出的精益生产方式,其内涵已经从制造领域扩展到产品开发、协作配套、销售服务、财务管理、企业组织等方面。一汽推行精益生产方式,首先着重于生产制造过程,实现生产过程的精益化。 1、全面实行拉动式生产。坚持以销定产的原则,把后道工序作为前道工序的用户,以各条汽车装配线为龙头,以总装拉总成,以总成拉零件,以零件拉毛坯,以毛坏拉材料物资供应,实行拉动式生产。除了转变思想外,主要抓了以下几个环节: (1)努力实现均衡生产。均衡生产是拉动式生产的前提。均衡不仅是数量,而且包括品种、工时、设备负荷的全部均衡。备、工装始终处于良好状态,材料、毛坯供应准时,工人技术平和出勤率良好、稳定等都是实现均衡生产的前提和保证。各个环节都提供保障才能实现生产的均衡,尤其是在压缩在制品的况下组织均衡生产难度更大、更艰巨。为此,全厂全方位地加了管理,组织了材料(毛坯)、工具、机床备件的准时化供应工作。各方面管理都开始了全神贯注的投入,后勤方面努力提供时化的优质服务,建立准时化生产体系。

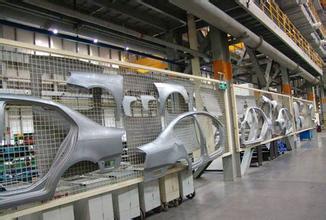

为实现均衡生产,公司每月按销售要货计划编制装车计划,并根据市场需求,适时调整,做到不畅销的产品迅速停止生产,市场畅销的产品尽快作出安排,初步实现了多品种汽车混流装配,不断提高均衡生产水平。 (2)搞好生产作业现场的整体优化。包括调整设备平面布置,合理工艺流程,把一字型生产线改造成U型生产线,大批量轮番生产线改造成多批次、小批量生产线等。生产现场优化是实行看板生产的基础。

爱华网

爱华网