汽车厂商在中国采购的意向渐浓,能否抓住这一机遇还需要本土企业在流程和质量控制、物流和供应链支持、IT和研发能力等方面改进

文/利嘉伟 郑豫

从上个世纪70年代日本汽车制造商的崛起开始,全球汽车零部件行业发生了翻天覆地的变化。零部件生产部门从汽车制造商中剥离出去,行业整合和全球化的浪潮改变了整个竞争格局。零部件厂商如今在全球范围内进行逐鹿,他们的制造基地遍布全球所有的重要市场。

另外,随着模块设计的兴起及汽车厂商趋向将更多的研发设计责任转移至供应商,具有较强研发能力的供应商更受青睐。并且,汽车厂商不断追求成本降低的压力也促使零部件行业成本有效化程度逐步提高。这些演变及日益加剧的成本压力推动着整车厂和零部件厂在全球寻找着多种可能的解决方案以增强其竞争力,包括打破原有的供应链体系。近年来中国零部件企业的竞争力在日益加强,并逐渐出现在国际舞台上。

行业竞争力正日益上升

中国的汽车零部件供应商具有众多优势。首先,提到“中国制造”,就不得不联想到与之相关的低成本。与汽车工业中已经较为成熟的低成本生产基地相比,如中欧、东欧和墨西哥,中国的人力成本更为低廉,甚至不到欧洲和美国人力成本的3%。然而,人力成本并不是中国供应商惟一的成本优势砝码,中国的供应商还比世界上其他地区的供应商享有更低的启动成本和运营成本。在中国许多行业,工厂和建筑物的建造成本以及后续的运营成本比其他国家和地区要低25%到50%。这可以部分追溯到低廉的土地成本、建筑成本、宽松的环境管制和其他标准(如安全标准),以及税收鼓励政策。这些营造了中国制造商的低成本结构,加强了制造商的竞争优势。

然而,中国的优势远不仅是低成本。从宏观环境来看,中国日新月异的基础设施和支柱型产业也是中国汽车零部件行业发展的主要驱动因素。高速公路系统和港口吞吐能力的迅速提升推动了国内和国际贸易,这对于一些来亚洲寻找供应商的国际化公司来说尤为重要。基础设施建设速度使得中国从印度等同样具备低成本优势国家中脱颖而出,因为考虑到物流等因素,在中国实现贸易的便利性更高。支柱型产业的发展,如钢铁行业及石油化工,提供了更多接近国际标准的原材料,这也有助于促进零部件行业的增长。

但推动汽车零部件行业发展最重要的力量来自于中国汽车行业的蓬勃发展。中国汽车行业井喷式的增长,为供应商的发展和壮大提供了广阔的国内市场空间,市场的增长也使许多供应商达到经济规模。为了确保中国工厂运营的持续性和稳定性,并能达到国产化比例的要求,国外汽车厂商曾不惜重金在中国建立自己的供应基地。全球部件供应商带着资金和技术,在充分准备后进入中国市场,他们与当地厂家一起,为他们的全球性客户在中国的运营提供支持。一级、二级、三级供应商纷纷建立合资厂或独资厂,上个世纪90年代中期和21世纪初期,这股合资建厂浪潮为供应基地的能力发展奠定了基础。技术升级不仅发生在独资厂及合资厂,而且随着价值链广泛延伸至国内的零部件厂家。

随着能力和规模的发展,中国零部件行业正迅速成为具备国际竞争力的行业,可以进一步整合到全球零部件行业中。

变革即将到来

中国零部件行业与国际市场相比差异较大。行业刚起步时,汽车零部件厂商面对的是非常分散的汽车行业,地方保护主义壁垒尚未打破,大部分的零部件供应商无法达到经济规模。而且,汽车零部件供应商通常是汽车厂商的下属机构,这更限制了其壮大的能力。在这些因素作用下,中国的汽车零部件行业呈现出高度分散的特点,大部分供应商无法达到成本优势或研发领先所要求的规模。

随着中国零部件行业逐步融入全球市场,以市场为导向的变革必然会出现。这些变革主要是由于以下的一些关键趋势推动的。

★下游产业对零部件行业的价格压力持续升温

进口关税降低迫使中国生产的零部件必须面对和进口部件之间更加自由的竞争,另外,全球供应商继续在中国进行版图扩张,这两个因素共同作用,加剧了市场竞争。从需求方面来看,中国汽车市场在经历了2002年和2003年的井喷式增长后,增长速度有所趋缓。汽车厂商生产能力过剩给零售端造成的价格压力不断加大。价格压力层层渗透至不同级别的供应商。中国供应商过去那种可以享受丰厚利润的黄金时代一去不复返了。

★行业整合改变格局

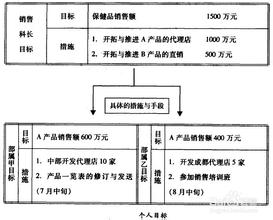

由于历史原因,中国汽车零部件供应行业仍然非常分散。过去,许多小型的供应商利用和汽车厂商及当地政府的关系,可在一定的区域范围内生存。随着中国政府开始向以市场为导向的经济体制转型,政府津贴或地方保护主义慢慢消失了。成本降低的市场压力加剧,使得中国越来越多的汽车厂商重新评估现有的采购成本。供应商不能再依赖地方政府或中央政府的扶持,而需要通过在价格、质量、服务和创新等方面的竞争赢得市场。汽车零部件行业的优胜劣汰和行业整合即将开始。根据罗兰·贝格对汽车零部件行业格局的研究,现有供应商中仅有一半不到的企业可在整合过程中幸存下来。见图一。

★ 中国将出现系统集成商

就行业结构而言,中国供应商层级结构在一定程度上还处在演变阶段。中国系统集成商的角色远不如欧美国家中成熟和强大。因此,中国汽车厂商不得不与各个层级的供应商打交道。未来,汽车厂商将减少直接交易的供应商数目,整合采购能力。可以预见,中国将出现一大批具备模块设计和整合能力的系统集成商,他们很有可能是国外一级供应商或其在国内的合资厂。

★出口市场“爆发式”增长

中国和其他“低成本国家”一样,已经成为汽车制造商成本节余的另一个希望。实际上中国已经成为汽车厂商全球采购战略中不可或缺的组成部分。通用、福特以及戴姆勒-克莱斯勒也都在过去3年内建立了在中国的全球采购部。汽车巨头们在中国的采购活动有助于进一步发展供应基地,使其更加具备全球竞争力(在某些细分市场)。汽车厂商在中国采购的意向渐浓,这造成出口增长远快于国内需求增长,零部件出口占整体市场的比重从1997年的7%迅速攀升至2003年30%,出口比重的激增也显示出中国供应商的强大竞争力,表明了国内零部件市场正逐步融入全球市场(见图二)。

尽管出口增长快于整体行业增长,中国零部件供应占全球市场的份额依然很小,因此增长空间仍然非常广阔。罗兰·贝格的研究表明,大型的汽车厂商以及各层级的供应商从中国采购的金额仅占其全球采购总量微乎其微的一部分(大部分汽车厂商仅有2%-3%从中国采购)。随着中国采购经验的积累,以及中国供应基地能力的提高,中国汽车零部件出口量将会显著增加。福特和通用已经宣布,到2010年他们将会在中国采购超过100亿美元的汽车零部件,这意味着采购量将达到现有水平的5倍-10倍,许多其他的汽车厂商和零部件供应商也开始调高他们在中国的采购量。

对于很多国内供应商来说,出口业务是增长和发展的催化剂。通过出口,供应商不仅获得了订单增长的来源,其配送能力也由于欧美汽车公司更加严格的要求而得以提升。许多中国供应商成功地利用出口业务获得经济规模,并自觉采用更加严格的流程控制体系,从而提高质量。中国供应商有可能会出现两极分化的局面,优秀的供应商通过出口业务日渐强大,而蹩脚的供应商则无法赢得生存。

参与全球市场竞争的策略

由于历史的结构性问题,在争取出口业务时,中国供应商一般只能参与劳动密集型部件(如线束)的竞争,在这种部件的生产中,低廉的人力成本可以发挥较大的竞争优势。为了充分利用这些优势,中国供应商可以设计极赋创新意识的制造流程。例如,供应商可以以人工操作工序来替代在欧美国家中的某些自动化流程,从而在降低管理成本的同时使人力成本优势得到最大限度的体现。

尽管中国供应商在劳动密集型部件上具有较大的竞争优势,但他们不见得在技术知识和模块整合要求较高的部件中同样具有优势。这些部件的国内市场仍由国外合资厂或独资厂以及一些进口商占据主导地位(见图三)。

中国供应商出口需应对六大挑战

罗兰·贝格在2004年进行了一次针对汽车行业和其他行业中国采购部门的调查(中国采购最佳实践,ECS)。出人意料的是,这些公司在中国的供应商70%都是独资厂或合资厂(包括总部在欧美或亚洲的公司),仅有30%的供应商为本土供应商(私营企业或国营企业)。国外公司通常认为,与本土供应商相比独资厂和合资厂的产品质量更为稳定,合作更加容易。为了扭转这些形象,本土供应商需要应对与国外公司合作时通常会碰到的一些挑战。

★ 沟通

在中国进行出口采购的全球化公司碰到的最普遍的问题就是沟通。尽管许多中国采购部门选用中国人,但大部分的采购决策和技术资源都是由欧美的外国人掌握。如果无法采用外语并了解其文化进行沟通和有效地洽谈,即使中国供应商的竞争力再强,双方的合作难度也非常高。沟通的要求涉及到所有层面,包括商业领域和技术层面。

★对欧美的采购和供应商开发流程缺乏了解

在全球汽车行业中,采购流程历经了多年发展后,已经自成一套体系了。严格系统的筛选和评估流程确保新的供应商具备潜在的合作机会。许多中国的供应商无法适应这一体系,他们对长时间的流程失去兴趣(从初步接洽到第一次下订单可能需要1年-2年的时间)。

★物流和供应链支持

在全球汽车零部件行业中,物流和供应链支持(如生产工厂的库存支持、物流管理等)通常是供应商的责任,而这一点对中国许多供应商来说,也是一大挑战,因为他们普遍缺乏必要的经济规模和该领域的运作经验。有些供应商尽管具有较强的制造能力,但他们从未有和其他代理商或第三方物流合作的经验。

★流程和质量控制

中国供应商的另一大弊端是缺乏流程控制和文本支持。质量体系和流程控制已是国外汽车行业多年运营的常规。欧美公司大多以流程为导向,他们认为良好的流程控制是质量稳定的关键。这些理念尚未被中国供应商广泛采纳,缺乏流程控制可能会给零部件质量带来严重后果。通常,中国供应商在生产样品或小批量生产中表现良好,但一旦开始大规模生产,质量问题却给供应商和采购商都带来高额的成本。

★IT能力

欧美公司通常用IT系统进行信息交换。中国许多供应商缺乏IT平台。从图纸传输到电子数据交换,供应商IT能力的缺失提高了交易成本。有时,设计软件的兼容性也是施行全球采购公司的考虑因素。例如,中国供应商普遍使用AutoCAD,而欧美国家通常使用CATIA(德国)或UG/Pro-E(美国)。使用不同的设计软件不会截然断送合作机会,但却给本已非常困难的中国采购流程增加了额外的复杂性。

★研发能力

中国供应商按图生产能力较强,但许多企业缺乏从产品概念到成品完成的研发能力。因此,中国供应商通常在新产品上市时无法获得订单,而是通常参与零部件的替代性采购。替代性采购针对的产品生命期较短,而且公司转换这类供应商的成本较高。因此,供应商从这些零部件生产中获取的利润较低。

罗兰·贝格最近在对中国采购部门的一次调查显示,许多中国采购部门的建立正是为出口筛选和培养供应商。本土供应商不仅仅需要向中国采购部门证明其具备生产能力,而且还必须获得施行全球采购的公司对其长期合作能力的认可。

中国零部件供应商已经具备了较强的国际竞争力。未来几年,不断提升的竞争力、国内市场规模扩大以及低成本优势仍将有利于零部件行业的继续发展。虽然未来仍有变数,市场整合的进程也会淘汰一些竞争力低下的企业,然而,当行业局势趋于稳定时,定位准确的公司将会更加强大和更有竞争力,促进中国成为全球零部件行业的重要生产基地。

爱华网

爱华网