摘要:福建是我国四大陶瓷产区之一、国内最大的外墙砖生产基地。近年来,福建陶瓷企业引进先进技术、促进科技成果转化,取得了可喜的成果,但产业层次总体偏低的现状并没有得到根本改观。随着出口退税政策调整、人民币升值和燃料成本上涨,福建陶瓷业感到前所未有的压力。当前,如何继续通过科技创新,实现产业优化升级,是福建陶瓷产业能否在激烈的市场竞争中站稳脚跟的关键。

弊端在产业发展中凸显

目前,福建已成为全国建筑陶瓷生产大省。2007年全省规模以上建陶企业234家,完成工业产值168亿元,生产陶瓷砖9.35亿平米,占全国产量的17.73%,居全国第二;电瓷产业的规模和数量近年来也得到迅速扩张。至今福建已初步形成了泉州建筑陶瓷产业集群、闽清建筑陶瓷产业集群和德化日用工艺陶瓷产业集群。尽管福建省陶瓷产业集群初现,势头良好,但企业创新能力不强、低端产品扎堆、市场风险承受能力弱、同质化竞争严重、区域品牌不强等问题凸显,亟待改变。

首先,产业结构性矛盾突出。福建陶业低档产品比重偏大,部分优质、高档产品结构性短缺,高技术含量、高附加值的建筑陶瓷产品比重偏小。由于利润薄,许多企业对价格变化敏感,市场风险承受能力弱。

据记者了解,在德化1100多家陶瓷企业中,依靠对方提供样品,加工产品用于出口的企业占了绝大多数,搞样品开发、技术研发的企业较少,其中日用瓷以中低档为主,受成本上涨影响严重。该县经贸局工作人员告诉记者,当前加快发展中高档日用陶瓷和科技陶瓷,实行标准化生产,提高产品的科技含量和附加值,推动行业的生产方式向资金、技术密集型转变迫在眉睫。

2008年7月,在第七届6·18首场专场对接会——陶瓷行业专场对接会上,闽清县县长王长鹰坦言,就技术层面而言,闽清县陶瓷业高档产品少、中低档产品多的局面仍然没有改变,闽清当地大部分中小企业受成本上涨的冲击前所未有,不少企业仅燃料价格上涨一项,每年就要多支付近千万元。与此形成鲜明对照的是,一些重视中高端产品的大企业,如豪业陶瓷不仅没有受到影响,订单反而在增加。这种现象在泉州也普遍存在。豪业陶瓷董事长朱祥豪这样告诉记者:“我们之所以能顶住压力、越做越好,就是因为在确保产品质量的同时,努力增加产品附加值”。

其次,企业之间恶性竞争现象突出。福建外墙砖占全国总量的70%以上,这是福建建陶业引以为傲的。但外墙砖目前的市场竞争却已“白热化”,在一定程度上导致同行间的恶性竞争愈演愈烈。记者从省陶瓷行业协会了解到,在晋江陶瓷业,跟风生产和杀价竞争一直是个老话题。两年前一家晋江企业开发出连体琉璃瓦系列产品,在短短一年半的时间里,当地生产琉璃瓦的企业全都跟着生产这种连体瓦,导致产品价格下跌了大半。

第三,陶瓷企业的规模集中度不高、品牌实力不强。与国内其他陶瓷产区尤其是广东、上海相比,福建陶瓷企业的规模集中度不高、品牌实力差距较大,至今还没有一家企业获得“中国名牌产品”称号。福州市陶瓷行业技术创新中心主任许翊从告诉记者,闽清县目前仅有一家企业获得“国家免检产品”称号,获得省市名牌产品称号的企业也不多,多数企业产品没有定价权,一部分企业还贴牌销售。目前闽清低档瓷砖每平方米均价仅十几元,而广东高档瓷砖每平方米都在百元以上。在电瓷产业方面,尽管出口量大,但闽清还没有一家品牌附加值高的企业。德化县的陶瓷企业以中小企业居多,中小企业贷款难,影响了中小企业的发展壮大。

在国家质检总局公布的2006年荣获“国家免检产品及生产企业”中,泉州19家企业榜上有名,但主要集中在外墙砖。在新一轮产业调整中,福建陶瓷需在原有品牌基础上,造就更多的强势品牌企业,特别是中国名牌产品,提升福建陶瓷产品的影响力和高端产品的市场占有量。

第四,节能减排压力依然严峻。目前福建部分建筑陶瓷企业对资源、能源的消耗较大,粉尘、废水排放尚不达标。据了解,许多晋江、德化、闽清陶瓷企业都进行了一定程度的技术改造,但节能减排依旧是陶瓷企业当前的重点工作。当前需通过技术改造,一方面降低企业资源、能源投入,提高燃料利用率,另一方面回收废弃资源循环利用,最大限度地减少环境成本。

第五,资源优势逐渐弱化。记者了解到,凭借当地资源优势发展起来的闽清陶瓷产业,目前正面临着粘土资源短缺的困境。与闽清相似的是,德化随着陶瓷业的迅速发展,本地瓷土已无法满足企业生产所需,大量优质瓷土从龙岩、江西等地采购,进一步增加了生产成本。当前开发粘土替代资源迫在眉睫。

此外,福建陶瓷行业还存在着新产品储备少、产品更新慢、高技术人才紧缺、企业用工紧张、产品出口结构不合理、企业内部管理落后、面临新兴陶瓷产区竞争等一系列问题。

福建陶瓷行业亟待转型升级

福建陶瓷产业还处在粗放型发展阶段,凭借着传统的低成本、低价格、低效率的发展模式牟取利润。在原材料成本上涨、环境保护要求提高等压力下,这些比较优势已不再明显,产业升级势在必行。

走差异化路线,提升产品档次。首先,注重传统陶瓷的设计。国家建筑卫生陶瓷专业委员会副主任委员俞康泰强调,对于传统制造业如传统陶瓷行业,要特别注重设计,尤其是自主创新设计,它是企业远离模仿、形成差异、走向创造、创立品牌的重要途径。

其次,引进新技术、新工艺,开发新产品。开发高强度、多功能、配套化的环保、抗污、抗菌建陶新产品,发展仿古砖、釉面砖、超薄陶瓷砖、琉璃瓦等国内外流行的品种;研究开发具有自洁、抗菌、环保等功能的釉料;提高技术装备水平,采用大吨位自动压机、多管布料、二次给料、辊筒印花、现代辊道窑及其控制新技术。有专家指出,为促进出口,还需加快陶瓷花色品种的更新,根据不同国家、地区的经济水平、风俗文化和生活习惯,开发生产较高附加值产品,并做好营销对接,注意贸易壁垒,积极培育、拓展高端市场。

第三,进一步开发功能陶瓷。据记者了解,闽清目前电瓷虽已有了一定产业基础,但仍属于低层次的电瓷产品,其压电陶瓷产品受制于终端市场,产业发展风险较大。但闽清电瓷在短短5年的时间里,产值已是建陶的半壁江山,可见其发展潜力之大。

第四,及时破解当地陶瓷企业的技术难题。福州市陶瓷行业技术创新中心康明山高工告诉记者,当前行业技术难题包括重点原料的综合利用技术、陶瓷窑炉节能技术、煤气发生炉废水综合利用技术、粉尘综合治理技术、低温烧成技术研究、新型高温隔热材料的研究开发等技术、黏土替代原料的研究开发技术、大功率加工设备电机变频技术等。通过技术对接及时破解行业技术难题,对福建陶瓷产业实现优化升级意义重大。

多管齐下,促进企业节能降耗。当前陶瓷企业要走出困境,必须在节能降耗、降低成本上狠下功夫。

首先应引导行业发展布局。严格制止低水平重复建设,淘汰生产工艺落后、污染严重的小企业。

其次,依靠技术进步抓节能。福建省陶瓷协会常务副秘书长叶少芬强调,依靠技术节能减排,要改造传统工艺,采用新工艺、新配方,优化产品结构;要大力推广和应用节能新技术,注重研究和开发应用新的高效节能、降污燃烧等技术,如新型煤气炉的应用、新型燃烧窑的推广,应用新材料进行旧窑技术改造,使用发生炉煤气,构筑环保型节能窑炉等;把主要生产系统,关键部门和薄弱环节的技术改造作为支撑点,大胆探索改进。如利用辊道窑余热干燥坯体,在燃料里加入燃油添加剂等。

第三,提倡和鼓励原料的专业化、标准化生产,以提高产品质量和档次。国家建筑卫生陶瓷专业委员会副主任委员俞康泰强调,我国陶瓷原料的加工和利用,必须克服过去分散、无计划开采、加工的小农经济模式,采取现代化的精加工、标准化、系列化模式以提高陶瓷原材料的质量特别是稳定性,以保证陶瓷产业的健康发展。

龙头带动,促进产业集聚。福建省陶瓷协会工作人员告诉记者,对闽清而言,龙头企业带动作用是十分重要的,当前需进一步扶强扶优。同时,加大整合力度,鼓励企业走强强联合或以强带弱的路子,组建松散、半松散的企业集团,或进行引资嫁接,或直接引资组建大型集团公司,以带动整个行业的升级换代。

对于德化、晋江陶瓷,福建省陶瓷行业技术开发基地的工作人员则强调,应鼓励企业实行专业化分工协作,着力发展与建陶生产相配套的机械制造、原辅材料生产等上下游配套企业,完善产业链,促成大中小企业建立密切的协作关系,形成龙头企业创新产品、开拓市场、获取订单,中小企业配套生产、消化订单的分工协作生产模式,增强行业市场竞争力。

(福建省陶瓷行业协会、福建省陶瓷行业技术开发基地、福州市陶瓷行业技术创新中心为本文提供了部分材料和宝贵意见,特此鸣谢。)

相关链接:

福建陶瓷三大产业集群效益初现

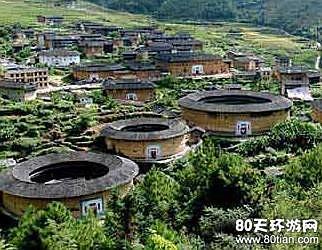

经过20多年的发展,泉州晋江基本形成以磁灶镇为中心,辐射周边内坑、紫帽、安海、青阳、池店等镇的陶瓷产业集群。晋江建筑陶瓷年产量达5亿平方米,年产值超过70亿元,外墙砖产量占全国的70%,琉璃瓦几乎垄断了全国市场,与广东佛山、山东淄博、河北唐山并列为“全国四大建筑陶瓷生产基地”。2000年6月18日,以建陶著称的磁灶镇被中国建筑卫生陶瓷协会授予“中国陶瓷重镇”荣誉称号。

德化的工艺瓷后来居上,已成为福建乃至全国的一枝独秀。德化凭借其悠久的制瓷历史和丰富的高岭土资源,目前初步形成了传统瓷雕、西洋工艺瓷、日用瓷三大陶瓷产品体系,是全国最大的工艺陶瓷生产和出口基地。陶瓷产业集群由弱变强,已形成以陶瓷为主业,带动陶瓷化工、陶瓷机械、彩印包装、树脂工艺、竹木工艺、蜡烛工艺、铁件工艺等产业链。2006年,当地规模以上陶瓷企业123家、5000万元以上规模企业9家、上亿元规模企业2家,实现产值47.05亿元,占全县工业产值的59%,纳税2.34亿元,占全县税收收入的40%。2007年,全县实现出口交货值47.6亿元,其中自营出口商品总值达1.53亿美元,仅次于广东潮州市,约占全国陶瓷出口总值的13%左右。德化现有“国家高新技术企业”1家、“福建省高新技术企业”8家、“国家火炬计划产业基地骨干企业”5家,先后承担国家、省、市、县科技计划项目154项,申请国家专利430多项。继1996年德化被国务院发展研究中心评定为“中国陶瓷之乡”之后,2003年又被称评为“中国民间陶瓷艺术之乡”、“中国瓷都”,与江西景德镇、湖南醴陵齐名。

闽清陶瓷产业以建陶和电瓷为主,建筑陶瓷占主导地位。当地企业通过技术创新,开发生产瓷质外墙砖、釉面内墙砖、仿古砖等三大类上千个品种,年产量达3亿平米,年产值约35亿元。2004年闽清被中国建筑卫生陶瓷协会授予“中国陶瓷生产基地县”称号。此外,闽清电瓷产业的规模和数量也得到迅速扩张,形成集生产、加工、装配为一体的产业链。该县池园镇已成为全省电瓷第一镇,全县共有电瓷企业312家,产量占全国的1/6,出口量占全国1/3,年产值14亿元。经过市场开拓,闽清陶瓷出口保持着良好的势头。据统计,2007年该县陶瓷产业出口量已达1.7亿美元,产品销往美国、加拿大、日本、中东等50多个国家和地区。

爱华网

爱华网