2007年一季度,中国承接的新船载重量占世界份额的51.28%,同比增长170.52%,首次超过日韩。得益于中国的劳动力成本优势、欧洲、日本本土造船业因发展放缓愿意向中国等国输出技术与管理经验、中国政府无法保护国有造船企业反而促进了其成长、中国外向型经济快速增长等因素,中国造船业近年来取得迅猛发展。2006年,中国占有的市场份额从前一年的17.6%上升至23.5%,迅速接近以26.2%位居次席的日本,和以36%而排名第一的韩国。

中国造船完工量连续12年排名世界第三,造船手持订单量连续两年位居世界第二。2006年,中国造船完工量1452万载重吨,占世界的比例达到19%;船厂手持新船订单量6872万载重吨,占世界的比例达到24%。作为目前世界最主要的造船基地,中国与日本、韩国之间的差距正在迅速缩小。

图:中国造船完工量占世界的比例

onmousewheel="return bbimg(this)" height=275 width=594 onload=resizepic(this) border=0>

韩国、日本、中国的造船完工量与订单量(2006)

onmousewheel="return bbimg(this)" height=125 width=576 onload=resizepic(this) border=0>

但在创新、配套产业和人才素质等方面,中国造船业与日韩还有较大的差距。

相对日韩的优势

劳动力成本低

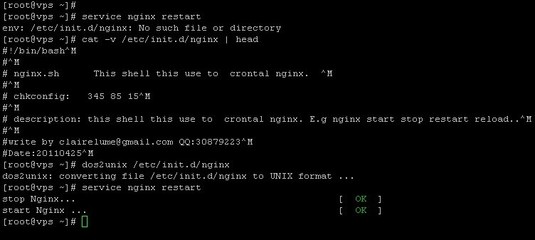

造船属于劳动、资金、技术三要素都密集的行业,劳动力成本很重要。造船业需要大量低技术含量的工人,高收入国家的居民不大愿意作造船厂的工人,日本、韩国都出现了造船工人来源不足的问题。中国劳动力数量众多,成本远低于欧洲、日本、韩国等造船业大国。日本、韩国的人均工资成本大约是中国的7-8倍,中国造船企业工资占销售收入的比例一般都低于10%,而日本造船企业的该比例约为30%,这削弱了日本造船企业的竞争力。

中国造船业当前拥有的综合劳动成本优势,可保持相当长时间。造船业作为劳动密集型行业,同时考虑人力成本和生产率而计算出的综合劳动成本在成本控制中起到关键作用。未来5-10年内,中国造船业综合劳动成本仍将远低于韩国企业。

图:中韩造船企业综合劳动成本对比(单位:美元/修正总吨)

onmousewheel="return bbimg(this)" height=222 width=392 onload=resizepic(this) border=0>

产能优势

中国造船场地资源丰富,容易形成产能优势。与日韩等国相比,中国拥有很长的海岸线,比较容易地扩建造船基地。由于本国场地限制,大宇在中国的烟台、三星重工在宁波建设船体分段制造厂。日韩船厂的产能接近饱和,无法顾及常规船的生产,使得很多订单流入中国船厂。

中国造船企业的劳动力优势、产能优势集中体现在散货船、油船、集装箱船常规船舶的建造上,这是中国造船厂的三大主力船型,大部分用于出口,在国际市场上占有较大的市场份额。2006年,中国船舶出口占完工总量的比例进一步提高到81%。2006年,中国手持VLCC(30万吨级油轮)订单量超过全球总量的三分之一,17万吨级好望角型散货船手持订单的全球市场占有率超过45%。

一些中国造船厂在油船、集装箱船等常规船舶的建造周期已接近国际先进水平。比如大连船舶重工建立了分段建造、舾装件制造、舱口盖制造等基地,缩短了建造周期。2007年3月,大连船舶重工建造的4250TEU集装箱船签字交工,总的建造周期已接近日韩先进水平。

中国造船企业通过低价获得了大量散货船等常规船舶的订单。业内人士表示,同样的好望角型散货船,中国和韩国分别是6800万美元、8300万美元。目前,大连船舶重工的手持订单任务已排至2011年,2007年一季度手持订单283.8万修正总吨,再次跻身世界五强。

劣势明显

上游配套产业发展滞后

但是,长期以来中国在船用设备领域的研发投入严重不足,中国船舶配套业总体技术水平低。中国远洋船舶的导航、通信、舱室、自动化设备,以及电机、电器等关键部件还大多需要进口。目前,中国国产设备装船率不足40%,远低于日韩的85%以上。进口船用低速机、中速机、船用发电机组占中国市场的比例(按马力计)分别为50%,50%和70%。而中国自行设计制造的部分船用设备产品,主要只能为沿海小型船舶和内河船舶配套。

建造高端船舶缺乏竞争力

另外,中国造船企业在技术与设计上与日韩企业差距明显。韩国造船业非常注重技术的进步,在高技术和高附加值的船舶市场上占有很明显的优势。中国最大的造船企业只有大约200名船舶设计人员,而三星重工拥有1500多名设计人员。

不仅如此,中国造船企业在生产管理和质量控制上与日韩企业仍有较大的差距。中国部分造船厂存在造船周期较长、交船拖期等问题,使中国造船企业信誉度受损。在2000年6月,中机海川国际船舶公司和芜湖造船厂签订建造6艘2.7万吨级散货船,当第4艘船交付时已经拖延近10个月。此外,中国造船企业存在产品质量把关不严的问题,中国某些造船厂建造的船舶中使用了未经船级社检验的部件导致主机出现问题。

表:韩国、日本、中国造船产业技术竞争力对比

onmousewheel="return bbimg(this)" height=280 width=573 onload=resizepic(this) border=0>

企业信息化水平低也是中国船舶企业与日韩的主要差距之一。中国造船业的投入几乎都集中于信息传播、信息运行这种信息空间转移,难以完全实现技术开发和产品设计手段信息化,以及工艺流程与生产组织数字化。机电产品的自动化、智能化、数字化水平短时期内难以达到日韩水平,也无法利用国家电子商务平台,建立完善的配套产品网上采购信息系统和技术服务信息网络。

由于管理体制的落后,中国造船业目前呈现“大而不强”的状态。中国造船业的主体是国有企业,中国船舶工业集团(简称中船集团)与中国船舶重工集团(简称中船重工)是中国造船业最大的两家国有企业集团。2006年,中船集团造船完工量602万吨,排名世界第二;2006年,中船重工造船完工量261.8万吨,排名世界第九。当然江苏、浙江等地的民营造船厂快速崛起,正在成为承接造船订单重要的力量。2007年一季度,中国45%的新船订单由民营造船企业承接。

图:中国造船行业的企业构成(2006)

onmousewheel="return bbimg(this)" height=231 width=420 onload=resizepic(this) border=0>

由于国有企业的不计成本、组织管理效率低下、人事结构不稳定等问题,其竞争力受到影响。两大国有集团――中船集团和中船重工各自下属几十个独立船厂和企业,管理结构松散,资源和生产力配置的协同性不强。

目前,在LNG等高附加值船舶市场上,韩国拥有绝对优势,中国还缺乏相应的设计、技术与生产能力。近期韩国企业重点加强了对快速、大型、高附加值的船型如LNG、豪华邮船、海洋建筑船等的质量提升和IT技术应用。韩造船厂在最近3年里承揽了全球14艘钻探船的全部订单。目前,韩国造船企业的LNG船手持订单占据了全球订单的74%。

而中国2007年新增订单激增主要是由于日韩重点生产高端船舶,常规船产能暂时饱和。2007年一季度,中国承接新船订单中,散货船、集装箱船、油船占总量比例分别为71%、14%、10%。预计2007年韩国所造散货船在全球所占份额仅为8%,而LNG船却将高达67%。

短期内仍无法赶超韩国

造船工业属于传统制造业,80年代以来,中国以生产许可证、合作生产等方式从瑞士、

丹麦、德国、法国、日本等国引进了100多项世界名牌船用设备制造技术和先进工艺。中国船舶企业还与日本企业建立广泛合作关系,1995年,中国远洋运输总公司与日本川崎造船合资兴建了中远川崎,70%以上的职工都已到日本接受过培训。

中国造船业将模仿韩国当年成功的发展战略,首先大幅扩能,然后通过技术进步和效率提升进一步降低成本,最后进军高附加值船舶制造领域,实现产业升级。

图5:中国造船业发展战略

onmousewheel="return bbimg(this)" height=77 width=517 onload=resizepic(this) border=0>

未来中国船舶设备本土装船率将缓慢提高,有望在2010年提高到50%。随着中国加强技术引进,以及与大量外资船用设备制造商在中国合资设厂,部分船舶设备制造的短板有望得到逐步解决。2005年,我国船用曲轴实现了生产为零的突破,现在能制造品种较齐全的曲轴,还出口到韩国。2007年6月,大连船用柴油机厂建造完成单机功率为49680马力的柴油机主机,打破了日、韩在大型集装箱船柴油机主机上的垄断。

全球市场上对LNG船、超大型集装箱船、海洋工程船等高端船舶的需求前景看好。随着国际社会对清洁能源的需求快速增长,LNG船的全球需求迅速增加。预计2015年和2020年前全球对大型LNG船的需求将分别为110艘和140艘。据中国船舶工业经济研究中心预计,到2010年中国大概需要38艘左右的LNG船,到2015年,可能需要65艘以上的LNG船。同时由于使用超大集装箱船可节约运输成本,超大型集装箱船的需求旺盛。2007年一季度,全世界造船企业完工的集装箱船的单船运力是3550多TEU,新船订单的单船动力为4180多TEU。预计,单船运力超过7500TEU的大型集装箱船全球拥有量从2005年底的86艘增加到2009年的232艘。

中国未来将在高端船舶制造领域形成一定的生产能力。目前中国正在建造中国的第一艘LNG船,并将于2007年10月前后完工。沪东中华造船厂已经形成年产2艘14.7万立方米LNG船的能力,并已经拿到6艘LNG船的订单。2007年5月,中国成为继韩国、日本、丹麦之后,第四个能够自主设计、建造超大型集装箱船的国家。目前,沪东中华已生产了一艘8530TEU的超大型集装箱船,并拥有9艘8530TEU超大箱集装箱船订单,生产计划已排至2011年。在国内需求等因素的推动下,中国船企开始在VLCC、LNG船和大型集装箱http://list.b2b.hc360.com/supplytrade/060/018003.html船等领域不断扩大市场份额。目前,中国拥有可建造VLCC的船坞9座,2011年将达到30座以上,将相当于韩国船企目前拥有大型船坞(15座)的两倍。中国新建成的长兴造船基地将以建造LNG、海洋工业轮船、VLCC和超大型集装箱船等高附加值船舶为主。

韩国造船企业在高附加值船舶建造方面优势显著,预计在未来3-5年内,中国造船企业还无法赶超。高附加值船舶对于造船设计水平、生产周期、质量控制等有较高要求,韩国造船企业信誉良好,使其获得了大量订单。2007年上半年,全球所有新增LNG船的订单都由韩国造船企业获得。2011年前,国际船东的高附加值船舶订单大都已经交给日韩的造船企业。

中国造船业未来的机遇和挑战

中国政府已经制定政策积极推动中国造船业的发展。2006年8月,中国已经提出2015年争取成为世界第一造船大国,为此颁布了《中国船舶工业中长期发展规划》。提出以集团化发展为重点,集中力量建设渤海湾、长江口和珠江口三大造船基地。政府对上海、广州等沿海发达地区加快经济结构调整步伐,会给一批骨干船厂带来调整搬迁的机会;同时还对造船业继续实施优惠政策,其中包括提供低息贷款、延长还款期限、减免进口关税、实行加速折旧或直线折旧等。

中国金融市场的改革将为造船工业的发展提供良好的融资环境和资金支持。中船集团旗下的沪东重工将成为全球市值最大的造船公司,其2007年6月市值超过330亿人民币。另一上市造船企业-广船国际的市值也超过230亿人民币。

全球的产业转移与行业景气将加快中国造船业的发展。全球主要船厂的产能已充分利用,手持订单量相当于3-4年的作业量,这使得新增订单更容易流向产能不断扩大的中国造船厂。欧洲、日本的造船企业大都不大景气,造船业向外转移的趋势在继续,中国有望承接造船业的产业转移。

中国较大的国内市场需求将在很大程度上保证了中国造船业的稳定发展。中国经济发展速度近几年领先全球,与日、韩等国不同,中国的造船业可享有国内市场的强劲需求。预计在2006至2010年,中国对船舶的总需求量将达到3100万载重吨,平均每年约620万载重吨。2010年之后如果国际造船市场步入下降周期,中国船企仍可通过满足内需而维持发展。2010至2020年,中国总需求量将达到4200万载重吨。

但是与此同时,中国造船业未来也面临产能过剩、汇率升值、高素质人才资源短缺等挑战。在产能方面,预计到2015年产能将翻番。据统计,中国在建和拟建造船能力已经远远大于《船舶工业中长期规划》确定的目标。各省纷纷制定了促进船舶工业更大发展的规划,能力大大超出国家规划目标。中国造船市场的升温引发违规造船项目大量上马,私企及外资无序进入的问题严重。中船集团预计会于2015年取代现代重工而成为世界最大造船企业。“十一五”期间,中船集团按国际领先标准建造外高桥、长兴、龙穴等大型船舶基地,计划投资额约200亿元。

全球造船企业的生产能力扩张将可能使2010年后整个造船行业出现产能过剩。韩国、越南以及印度等国造船能力快速扩张,未来造船订单的争夺将更为激烈。韩国大韩造船厂建成投产后造船能力将达到420万修正总吨,远远超过目前世界第一的,拥有270万修正总吨生产能力的现代重工造船厂。2010年,世界船舶需求量为6000~7000万载重吨,全球的造船能力可达1.1亿载重吨以上,两者之间存在4000~5000万载重吨的巨大供需差。目前仅中国的规划生产能力就将达到4000万载重吨以上,目前全球手持订单3亿多载重吨,今后陆续交船后,造船能力过剩问题将会突出。2010年以后,中国船舶企业的低价战略将有可能使大多数造船企业难以获利。

同时,人民币汇率持续升值,汇率风险不断增大。由于中国金融市场缺乏足够的避险手段,船舶工业的经济效益有可能受到重大影响。据测算,人民币每升值1个百分点,中国造船业将蒙受近20亿元的汇率损失。预计人民币将继续升值,对船舶工业生产经营和经济效益将产生冲击。从2007年初至2007年7月16日,人民币兑美元汇率的升值幅度达到3%左右。

图4:近年来人民币兑美元的汇率比

onmousewheel="return bbimg(this)" height=279 width=523 onload=resizepic(this) border=0>

当然,高素质人力资源短缺将成为影响中国造船业发展的瓶颈。中国造船企业中高级管理和技术人员数量明显不足,有经验的技术工人严重短缺。许多船厂的工人都是以新员工为主,由于收入相对较低,企业无法留住人才,有技能的工人大量流失。中国船舶专业本科毕业生每年不足1000名,大约有1/3-1/2毕业后不再在船舶行业工作,同时学校教学与实践有较大脱节,学生毕业后不能很快参与实际工作。

爱华网

爱华网