1 概述

模具被称为工业产品之母,如今,世界模具工业的发展甚至已超过了新兴的电子工业。在汽车、电子、电机、电器、仪器、仪表、家电和通讯等产品中,模具被喻为“效益放大器”,如家电生产中80%以上的零部件,都要依靠模具成形。可见,模具工业的产业带动度高。据国外统计资料,模具可带动其相关产业的比例大约是1∶100,即模具发展1亿元,可带动相关产业100亿元。因此,模具产业的发展引起了各级政府和社会各界的高度重视。 在我国,模具制造属于专用设备制造业。模具品种繁多,共有10大类46小类,包括冲压、塑料、橡胶、铸造、锻压等,涵盖了各种用于金属和非金属成形的特殊工具。 随着产品更新换代越来越快,新产品不断涌现。新技术日新月异,模具的使用范围已越来越广,对模具的要求也越来越高了。根据我们调查与统计,人们常见的工业产品有60%~90%的零件需要用模具成形,列举如表1:表1 模具工业应用比例

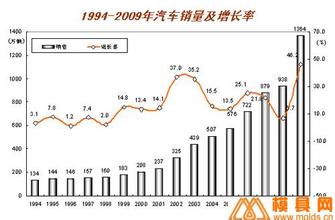

关于模具的需求,虽然各行各业产品中的许多零部件成型加工都需要模具,但最大的模具市场是汽车行业、电子信息行业、家电和办公设备、机械和建材行业。因此,模具的需求预测主要应该从分析这些行业的发展入手,上述这些行业,近年来都高速发展,特别是汽车工业的发展,2003年呈现“井喷”之势,这些行业2004年及以后的增速虽然将逐步放慢。但增长的态势仍旧良好,因此模具的需求也必将继续保持平缓向上发展的态势。模具市场之所以看好,除了现有的模具主要用户行业仍将高速发展的原因之外,还有国内外同样遵循的规律。即:模具应用领域的不断扩大和已应用领域不断对模具提出更多和更高的要求。因此,模具工业发展速度快于其国内制造业发展速度是一个普遍规律。另一方面,目前国际上,全世界模具总产值约为680亿美元,我国只占8%左右,“十一五”期间完全可能扩大这个份额。综合各方面情况,预计“十一五”期间平均增长率达12%-15%是比较合适的,再往后十年,即2010年-2020年,预计保持在10%左右的年均增长率也可能是比较合适的。

2 市场规模与份额图1 2000年-2006年模具制造行业企业数量变化情况

单位:家根据国家统计局对中国大陆地区规模以上企业的统计,2000年到2006年我国模具制造业企业数从328家发展到1314家,规模扩大近4倍。大规模发展的同时,亏损数从2000年的59家扩大到06年的190家,亏损面从2001年的18.11%(近7年历史最高点)逐渐缩减到06年的14.46%,体现了模具制造行业良好的运营能力与竞争的日益白热化。

图2 2001年-2006年市场增长率变化趋势

从图2可以看出,模具行业的销售收入六年来一直保持20%以上的增长速度,从侧面反映出模具行业的需求状况是非常好的。剔除价格指数影响,“十五”期间,我国模具工业年均发展速度约在18%以上,与机床工业一起,现已共同进入生产总量世界排名第三的位置。

图3 2006年模具制造业各省市市场份额排序

目前模具制造商主要分布在广东、江苏、山东三个省份,由图3可以看出,前三甲市场份额占到了全国的79.2%,形成了第一阵营。第二阵营包括上海、辽宁、北京、四川、浙江、河北,约占整个市场份额的16.6%。 3 汽车模具市场 汽车行业是当前模具的主要用户行业之一,根据汽车行业发展规划要求,重点支持设立专业化的模具设计制造中心,提高汽车模具设计制造能力迫在眉睫。 (1)最近几年我国汽车行业的迅猛发展,模具的需求猛增,模具企业为汽车模具服务的数量急剧增多。汽车行业的汽车模具企业,技术力量、设备配制和生产能力均是以汽车车身件的大型模具配备为主,利用自身的优势能力,集中精力以解决车身结构件等大型覆盖件的模具为主,对一些中小型零件的模具已没有较多投入能力,只能转向社会,使许多模具企业为其配套制作中小型汽车模具。 (2)汽车的生产制作工艺已有较大的发展,对冲压工序通过造型,CAE有限元分析,模具冲压过程,缩短了模具的制造、试模周期,降低了成本。在制造过程中,大部分采用大型加工中心等关键设备,基本上与国外先进加工工艺接轨,几个较大的汽车模具企业,原则上均能制作汽车模具的整套工装,如一汽模具近期投入技改后加工中心已多达36台,北京比亚迪模具公司也有25台以上,东风汽车模具、天汽模具、成飞模具等均有一定的加工实力。 (3)汽车模具的制造周期缩短。技术改造的力度加大、技术水平的提高,使汽车改型的周期缩短,从原需要1年半到一年再缩短到8个月即能完成整车车型的车身全套模具,加快了汽车新车型的面市。 (4)技改费用投入加大,收益回收困难。汽车行业的模具企业在技术改造上均有较大的资金投入,一般均需1-3亿元人民币以上才能扩大生产规模;模具产量也从原有1.5亿元增加到3-4亿元的产量,按10%的收益也要花费十年左右的时间,且是在汽车集团的大树下才能得以受到较大的技术装备改造。中小企业在制造汽车模具过程中也受到技改资金贷款融资困难的影响。由于汽车模具具有较大的发展空间,需求量大,且集中、时间要求较短,没有相应关键设备的加工是无法完成的,必须加以适当的投入,再加上企业通过改制,因此资金、贷款都有一定困难。 (5)汽车零部件出口量增加。国外汽车制造业纷纷进入中国进行全球采购汽车零部件,使零部件的出口量加大,但是为与国际市场价格接轨,原生产工艺无法适应,加工成本大,为了适应国际市场出口的需求,必须压缩加工成本等费用。因此,从应用模具的结构形式,必须以多工位级进模及传递模的形式来替代传统的单工序模具,这样模具的制造精度、技术水平又要上一档次,又需加大技改投入的力度,包括模具加工的关键加工设备以及大吨位冲压设备适合多工位传递与级进模冲压的要求。

(6)技术水平的进一步提高与CAD/CAE/CAM的应用与开发。技术进步是模具工业发展的基础,对于CAD/CAM必须要有较强的开发能力与应用,要采用先进的设计技术与制造技术,目前关键设备均使用了先进的CNC控制系统,而如何应用与开发是关键,缩短制造试模周期,对CAE有限元分析的应用是当前最位薄弱的环节。

爱华网

爱华网