脲醛树脂胶粘剂:是尿素与甲醛在催化剂(碱性或酸性催化剂)作用下,缩聚而成的初期脲醛树脂;在固化剂或助剂作用下,形成不溶,不熔的末期树脂.尿素与甲醛的缩聚产物早在1896年就已获得,但工业上用作胶粘剂是1929年以后的事.我国脲醛树脂是在1957年开始工业化生产,1962年成为胶合板生产的主要胶粘剂,目前已成为我国人造板生产的主要胶种.从外观形式看,UF主要有液状(糖浆状或乳状)和粉状.液状UF一般可贮存2-6个月,而粉状UF的贮存期可长达1-2年.

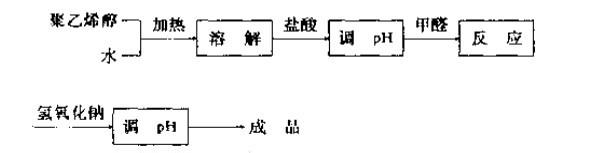

(1)由于含有大量的羟甲基和酰胺基,能溶于水,有较好的胶接性能;(2)可室温或加温100℃以上很快固化;(3)与PF相比,固化后胶层无颜色,不污染制品;(4)胶接强度比动,植物胶高;(5)毒性较小,但固化时会放出刺激性的甲醛;(6)制造容易,价格便宜;(7)耐光性好,较耐老化;(8)工艺性好,使用方便;(9)脆性大,固化过程易产生内应力引起龟裂;(10)耐水性和胶接强度低于酚醛树脂胶.脲醛树脂胶粘剂的特性3.1.2 合成脲醛树脂的原料尿素:分子式:CO(NH2)2;分子量:60.06;熔点:135℃为无色针状结晶或白色结晶,极易溶于水,水溶液呈弱碱性;易吸湿结块.在水,稀酸或稀碱中不很稳定.甲醛:分子式:CH2O ;分子量:30.03;沸点:-19.5℃ 是一种重要的有机原料,为无色,强烈特殊刺激性气味的气体,有毒.易溶于水,工业用甲醛水溶液(福尔马林)为无色透明液体,混入铁等物质为淡黄色,其甲醛含量一般为36-37%.此外,还有氢氧化钠,甲酸,氯化铵,六次甲基四胺等.3.1.3 脲醛树脂形成原理(一)加成反应加成反应过程:尿素与甲醛水溶液在广泛的酸性或碱性条件反应的第一阶段是加成反应,首先生成一羟甲脲.一羟甲脲的生成:NH2CONH2 + CH2O NH2CONHCH2OH (3-1)二羟甲脲的生成:NH2CONHCH2OH + CH2O HOCH2NHCONHCH2OH(3-2) 上述反应若尿素与甲醛为等摩尔比且在中性条件下进行,最终达到尿素,甲醛,一羟甲脲和二羟甲脲四个组分的平衡.但若尿素与甲醛的摩尔比大于1:1时,上述平衡组成就会发生变化,尤其是摩尔比大于1:2时,二羟甲脲进一步与甲醛加成生成三羟甲脲:HOCH2NHCONHCH2OH + CH2OHOCH2NHCON(CH2OH)2 (3-3)反应(3-1)和(3-2)可同时被酸(H+)和碱(OH-)所催化,但碱的催化效应较大.正反应和逆反应都能被催化到大致相同的程度,所以PH值的变化,平衡常数改变不大,但在实际的脲醛树脂的合成中,由于反应中间都在酸性条件下进行的,羟甲脲参加缩聚反应或生成不溶于水的次甲脲沉淀,这样平衡常常不能达到.加成反应机理:在酸性和碱性条件下,其加成反应可通过不同的反应机理进行,其反应历程和产物也有所不同.碱性条件下,加成反应生成较为稳定的初期产物羟甲脲.NH2CONH2 + OH-→NH2CONH- + H2ONH2CONH- + H2C+=O-→NH2CONHCH2O-NH2CONHCH2O- + H2O→NH2CONHCH2OH + OH-从反应动力学的角度来看,生成一羟甲脲,二羟甲脲和三羟甲脲的速度比为9:3:1,即其反应能力随引入羟甲基而依次降低.因此,生成一羟甲脲和二羟甲脲是决定脲醛树脂理化性能有意义的产物.酸性条件下,是甲醛受氢离子的作用,首先生成带正电荷的次甲醇:_CH2O + H2O HO—CH2—OHHO—CH2—OH + H+ +CH2OH +H2O 带正电荷的次甲醇与尿素反应,生成不稳定的羟甲脲,它进而缩聚脱水,生成次甲基键连接的低分子缩聚物或次甲脲:NH2CONH2 + C+H2OH→NH2CON+H2CH2OHNH2CON+H2CH2OH→NH2CONHCH2OH + H+→NH2CONHC+H2 + H2ONH2CONHC+H2 + NH2CONH2→NH2CONHCH2N+H2CONH2→NH2CONHCH2NHCONH2 + H+ 或者NH2CONH2 + 2CH2O CH2NCONCH2 + 2H2O PH1%时就显示出影响了;含量越高,树脂在贮存期间的羟甲基含量下降越明显,贮存稳定性越差.不应超过0.8%.游离氨:能提高缩聚反应初期阶段及补加尿素再缩聚阶段的介质PH值;但当含量高于0.015%时,树脂的固化时间延长和贮存稳定性降低.不应超过0.015%.(四)反应温度和反应时间在反应体系中,反应温度和反应时间既有单独作用又有联合其它因素共同作用.反应温度:对反应速度,游离甲醛含量胶树脂贮存稳定性等的影响较为明显;过高(酸性介质),出现凝胶,易形成次甲脲沉淀;过低,反应时间过长,树脂聚合度低,粘度低等.应视各反应阶段的具体条件而定,酸性加成阶段,应为40-60℃,碱性加成阶段,应为80-95℃适宜.反应时间:关系到树脂的聚合度,游离甲醛含量,粘度及树脂的力学性能等;过短,反应不完全,固体含量低,粘度小,游离甲醛含量高,树脂机械强度低;过长,聚合度过高,粘度过高,树脂水混和性下降,贮存期短.应考虑反应时间与其它条件的共同作用.3.1.5 脲醛树脂的合成(一)原料计算所需尿素量为已知,按下式计算其它原料量:式中: ——所计算的原料量(Kg)——所计算原料的分子量——所计算原料的摩尔数——尿素纯度(%)——尿素量(Kg)——所计算原料的浓度(%)60.06——尿素分子量(二)胶接用脲醛树脂合成合成实例:甲酸:水1: 2甲醛水溶液 1000尿素(1) 377.6尿素(2) 66.6尿素(3) 59.2六次甲基四胺 3.9聚乙烯醇 11氢氧化钠 适量甲 酸 适量(2)合成工艺甲醛水加入反应釜后加六次甲基四胺.用氢氧化钠调PH=7.8-8.2,加热升温并加入尿素(1)和聚乙烯醇(提高UF的耐老化性能,增加初粘性),在30-50min内升到88-92℃,并保温30min.用甲酸调PH=5.2-5.4,在温度88-92℃下保温30min.用甲酸调PH=4.7-4.9,反应20min后不断测定粘度,当粘度达到19-21s(涂-4杯,30℃).加尿素(2)并用氢氧化钠调PH=4.9-5.1,在温度为85-87℃下反应到粘度为25.5-28.5s.用氢氧化钠调PH=7.5-8.0,并冷却到温度为80℃,加尿素(3),在65℃下保持30min.冷却并调PH=7.0-7.6,在35℃下放料.(3)树脂质量指标包括外观,密度,固体含量,粘度,PH值,游离甲醛,固化时间,粘度变化率,贮存期,水混合性等.这些指标的测定按照标准(GB/T 14074.1-93——14074.18-93)进行测定.(4)应用:胶合板生产等.(三)浸渍用脲醛树脂合成合成实例:(1)合成工艺:用氢氧化钠调甲醛水溶液(155份)PH值为8.5-9.0,加尿素(占总尿素100份的57.5%).加热到55-60 ℃,停止加热,反应液自升到78-82 ℃,在此温度保持10-15min.用醋酸(醋酸:水=1:1)调PH值为4.5-4.6,在90-95 ℃保温20-30min.用氢氧化钠调PH值为8.7-9.2,同时降温到70-75 ℃,加余下的全部尿素.在60-65 ℃下保温35-40min.冷却到20-25 ℃,树脂液用120-200目/cm2筛网过滤.(2)树脂质量指标:固体含量,粘度,比重,PH值,游离甲醛,固化时间,渗透能力等.(3)应用:该树脂渗透能力强,用于浸渍纸,制造胶膜纸;也可作脲醛树脂与聚酯树脂的混合浸渍液的主要成份.3.1.6 脲醛树脂的调制脲醛树脂在加热加压条件下,虽然自身也能固化,但时间很长,固化后的产物,由于交联度低,固化不完全,胶接质量差.因此,在实际使用时都要加入固化剂(亦称促进剂,有时也有例外,如木材酸性较强时,可以不加)使UF迅速固化,保证胶接质量;其次,为了改变UF的某些性能(如增加初粘性,提高耐水性及耐老化性,降低游离醛等),还需加入某种助剂.以上过程称为UF的调制(简称为调胶).一般来说,UF的调制需要根据用途和需要进行.(一)固化剂UF的固化剂有酸和酸性盐两类.酸类固化剂有草酸,磷酸,苯磺酸,酒石酸,柠檬酸,无水苯甲酸等;酸性盐类有氯化铵,氧化锌,硫酸铁胺,盐酸苯胺等.不宜采用强酸固化剂,但强酸性盐(尤其是强酸铵盐,如氯化铵,硫酸铵)可行.以上这些固化剂的性质不同,效果不一,使用时应根据UF的理化性能,气温条件及胶接制品的要求等酌情应用.(1)单组分固化剂:如氯化铵,硫酸铵.使用最广的是氯化铵,其加入量一般为UF树脂量(固体含量)的0.2-2%.我们常加入1%的氯化铵(固体计),且有时还要将氯化铵调成水溶液(如20%).(2)多组分固化剂:如氯化铵与尿素,氯化铵与氨水,或氯化铵与六亚甲基四胺及尿素3组分混合物等.目的有两:一是为了延长树脂的适用时间,特别是夏季,由于室温较高,单独使用氯化铵(或硫酸铵)时,树脂的适用期往往不能满足要求;二是在冬季,采用常温固化方式时,为加速树脂固化,常使用氯化铵与浓盐酸合用,可使固化时间大大缩短.(3)潜伏性固化剂:是指在常态下呈化学惰性,在某种特定温度下起作用的固化剂.如酒石酸,草酸,有机酸盐等,但效果不太理想,国内目前正开始研究使用.(4)微胶囊固化剂:就是在固化剂的表面有一层保护膜——胶囊,在低温下由于表层胶囊的隔离,不起固化作用;而在高温或受压下,表层胶囊被破坏,胶囊内的固化剂即与UF接触,使之固化.目前国内还没有这种固化剂.注意:氯化铵对冷固化的UF来说,并不是很好的固化剂.这是因为铵盐在UF中释放酸速度与气温有关.且冬季施加氯化铵的量应比夏季多.还应注意的一点是:由于UF的固化过程中,主要变化有化学反应和水分和移动,此时还应考虑木材含水率,固化剂的性质,气温高低,空气湿度和风力大小等因素.固化剂的选择原则:(1)根据不同的用途要求和气候条件进行适当的选择.如胶合板用氯化铵固化剂,冬天一般加入量0.4-0.8%,春秋天加0.3-0.5%,夏天加0.2-0.3%,还要加一些延缓剂(如氨水,尿素等),因为温度愈高,湿度愈低,固化愈快,适用期愈短.(2)选择的固化剂,固化后的胶层PH值不宜过低或过高,一般胶层的PH值在4-5之间,其胶合性能最理想.PH值过低,胶层易老化,过高会造成固化不完全.(3)根据胶接制品的工艺要求选择.如较厚的刨花板生产,要求表层刨花中的胶固化时间要长,中(芯)层刨花中的胶固化时间要短,为了使表芯层胶液同时固化,就得在固化剂上做些文章.如表层刨花用胶的固化剂由氯化铵25份,氨水35份和水45份组成,加入量为树脂质量的5-6%,其固化时间为110-130s;芯层刨花用胶的固化剂为20%的氯化铵溶液,加入量为5-6%,其固化时间为35-45s,这样可使表芯层胶液达到同时固化.(二)助剂UF常用的助剂有填充剂,发泡剂,甲醛结合剂,防老化剂,耐水剂,增粘剂等.下面重点讲讲填充剂.(1)填充剂作用:降低成本,提高UF初粘性,减少UF渗透量,延长适用期,降低内应力,减少UF体积收缩率,提高耐老化性,降低游离甲醛含量等.要求:化学性质上应是不活泼的中性或近于中性的物质;能与水充分混合,水分蒸发后能转变为固体的物质;能与树脂混合,不产生分层沉淀;无副作用或副作用低(如保持胶的粘度,对固化时间,耐水性能,胶接强度及耐久性影响应尽可能小);原料易得,价格低廉,易加工成粉末(细度要求在100目以上).种类:淀粉类(常用的有面粉,淀粉,高梁粉,木薯粉等);蛋白质类(常用的有豆粉和血粉);纤维素类(常用的有树皮粉,花生壳粉,木粉,水解玉米芯粉等);矿石粉类(石英粉,白垩土粉,高岭土粉等)用量:视UF的质量和人造板要求而定,一般来说,施加量在5-20%以内为宜.(2)其它助剂发泡剂:如血粉,拉开粉(烷基磺酸钠),用量0.5-1.0%(质量).甲醛结合剂:如尿素,三聚氰胺,含单宁的树皮粉,豆粉,面粉,聚乙酸乙烯乳液等,用量5-15%.防老化剂:如1-5%(用量)的聚乙烯醇或15-20%(用量)的聚乙酸乙烯酯乳液.耐水剂:苯酚,间苯二酚,三聚氰胺,硫脲等.三聚氰胺生产防水,防潮UF胶.增粘剂:聚乙烯醇,面粉,豆粉等,增加初粘性.(三)UF的调胶工艺主要根据人造板及木制品的工艺要求而定.如普通胶合板用胶调胶工艺:注:混合固化剂配方为:氯化铵25,尿素30,六亚甲基四胺45,水50(质量)

3.1.7 脲醛树脂的改性

(一)降低胶接制品释放的甲醛量胶接制品所释放的甲醛来源:(1)UF树脂中的游离甲醛;(2)树脂固化中分解的甲醛;(3)木材等被胶接材料所释放的甲醛.降低甲醛含量的途径:(1)从树脂合成配方入手:采用低摩尔比U/F;加入能与尿素,甲醛共聚的苯酚或三聚氰胺,双氰胺等;尿素分次加入;改变反应PH值等反应条件.(2)从调胶入手:加入甲醛结合剂(捕捉剂),如尿素,三聚氰胺,含单宁的树皮粉,豆粉,面粉,聚乙酸乙烯乳液等.(3)从制品后续处理入手:如封边,贴面;氨气处理等.(二)改善脲醛树脂的耐水性在UF中加入三聚氰胺或间苯二酚,可提高其耐水性能,并在较小程度上提高耐沸水性能;UF与PF或三聚氰胺树脂或聚醋酸乙烯酯乳液等混合,也可改善其耐水性.(三)改善脲醛树脂的胶接强度和耐久性从用UF胶合某些非木质材料如麦秆,棉秆,稻草等来说,有必要改善其胶接强度,可加入苯酚,间苯二酚,三聚氰胺等,可对UF起增强作用.对于改善UF的耐久性来说,可加入增塑剂(如橡胶乳),聚醋酸乙烯乳液,柠檬酸,填充剂等. 爱华网

爱华网