站在客户的生产现场,能够明显的感觉到这家企业在不久前刚刚开展过5S活动的气息。但是仍旧感觉不那么舒服。

我带领客户项目组的主要成员开始绘制某个产品族的价值流图的现状图,正站在客户成品仓库的发货台前。

这是一家PCB生产厂家,主要生产各式PCB产品。春节刚刚过后,许多员工刚刚从全国各地赶来,在深圳这个地方,每个企业的员工永远是来自全国各地,他们彼此讲着各省的语言变化成的普通话,在做事细节和方式上经历着公司的规范。很显然,操作员工并没有全部回来,很多的员工春节前回家,春节后就没有回来。生产车间主管告诉我流失的人员已经达到23%,生产质量很不稳定,每天发生多起返工事件,管理人员对此已经麻木不仁了。这一点,我在他们生产看板的质量动态控制图中已经看到,批退率控制限是6%,而实际上每天的批退率已经达到30%,甚至40%,至于5S,这位主管还是摇了摇头,他认为已经付出相当大的努力,但是不稳定的员工对于5S的维持实在是个不断来袭的冲击。

客户的厂房是租借的,一共五层,各个生产单元分布在这个五层楼的上上下下。其中无尘的区域全部集中在一起,需要化学处理的部分也全部集中在一起。我们沿着产品的工艺流程从后工序向前工序开始搜集数据。

然而,我没想到的是,我遭受了最大的体能挑战。我们一会儿上楼,一会儿下楼,我们一会儿就气喘吁吁,大汗淋漓。我问他们生产车间的主管:“为什么这样上上下下呢?”,

他说:“我们当初就是这样设计的。”

“你们的产品每天就这样上上下下吗?”

“是呀,一直这样。”

“为什么不按照生产工艺流程的顺序设计呢?”

“我们当初设计的时候根本没有考虑这么多,这样也干了多年了。”

“那你们的产品流程就这样人为的被中断了,工序间的在制品数量将是十分惊人的,每个产品从投料到生产完工的时间被人为的拉长了。”

这位负责人很惊诧,“是的,的确时间很长,我们一直苦恼赶工的问题,客户经常催交,我们的及时交货率一直很低,为此,领导正在当地开始策划办一个分公司。”

“针对你们的交货率低的问题,你们采取过什么措施呢?”

“我们在每个生产工序建立了货架,在货架的最上层,我们粘贴上红色的标签,表示这个为制的订单是紧急的,需要马上加工;另外比较紧急的单子,我们把他们的流程卡做成红色的,这样员工可以立即识别紧急度,迅速加工;我们的紧急订单的流程卡设计完毕后,立即就送到第一道工序—下料工序。我们一直在很努力地改进。”

“效果呢?”

“还是有很多紧急的单子不能加工出来,有些客户和我们的客户代表有时直接将电话打到总经理那里催单,我们很苦恼。”

我们在接下来的VSM现状调查中,发现的确在很多工序有那些顶层张贴着红色标签的货架和红色的流程卡。我在其中的一个工序问正在操作的员工:“这些红色流程卡所代表的产品能不能在接到后立即加工呢?”

“看情况了,主要得看好干不好干。”

我十分惊讶。是呀,现在的企业对一线员工实行的都是计件制,为了得到更高的工资,员工当然愿意干“好干省力”的订单,它们一般会得到较快的加工“照顾”。

在另外一个工序,我发现这个加工完的工序后面有较多的库存,我问这个工序的班长:“什么时候这些产品被流转到下一工序呢?”

“这个得看生产计划部门的人什么时候过来搬了。”

对,这个公司有专门的搬运人员,他们并不是随时来进行搬运,所以这些工序的完成品并没有在第一时间内流转到下一工序,至于那些紧急的订单不可避免的被耽搁了。

这家客户产品的lotsize相当小,工序之间的周转主要以一个员工就能搬动的“猪笼”为主,PCB在一个工序完工后,被装载一个猪笼里,被员工抱着到下一个工序。事实上,当我尝试抱着猪笼的时候,猪笼是沉甸甸的,猪笼本身的重量大大超过了PCB的重量。我无语。

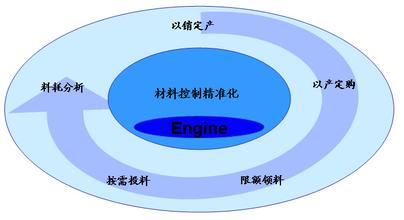

从车间出来,我很快整理出VSM的现状图,从这个现状图上很容易的看到产品在生产过程中的停滞时间源源大于加工时间,而造成停滞的主要原因之一就是目前的生产布局,它引起工序间的存货和大量的人工搬运。客户很容易的看到实际加工时间(增值时间)在产品生产过程总时间的比例—十分令人惊讶的比例。

我们的项目组下一步应该绘制配置图了,在那个图上应该更直观地观看到产品的生产过程和不容忽视的搬运浪费。

爱华网

爱华网