一直想把自己定位为供应链管理的传播者和企业实践者的角色,所以一直在吹捧和力推供应链的实践,很显然遇到了很大的阻力,一直有这样的动机,和大家分享一个非常平凡且职位普通的作业人员的供应链实践之路,这样也便于我们能逐步改变自己的观念,其实供应链管理离我们也并不远,关键在于我们自己如何看待和运用!

在台企Delta的工作让我真正感受到了制造业的威力,将近3万人的工厂把我这个刚毕业的小子吓了一大跳,记得去Delta报到的时候,我还信誓旦旦一定要好好在Delta工作,由于是技术学习背景,所以被分配在X’FMR的工程部,真是运气背,变压器这个东西实在是没什么技术含量,加上又是给别人OEM,所以也就是按照客户的设计要求做一些局部变更和工艺设计,工作枯燥无味,幸好工厂有足球场,我们这些新来的大学生才不至于郁闷至极,后来实在是无聊要求辞职,不得已那个台湾经理帮忙转到物料部做PC,于是就开始了现在职业的起点,那个时候X’FMR的运作完全还谈不上供应链的层面,我们也只是接单回期计划购料排产出货交付,由于物料比较简单,除了core是外购,周期比较长,需要根据forecast备料,有段时间core全球紧张,搞得我们很被动天天被客户和业务追得要疯了,其他材料L/T都比较短,基本上是周一做下周生产计划,采购按照计划买料,一般上线三天前安排进厂,基本没有什么库存,所以超作非常简单,加上那时我们也比较幼稚,什么都没有去主动了解学习,公司的培训计划也没有一次关于供应链的,在工作中也没有这样的提法,所以我们也就完全没有接触现代物流和供应链这方面的概念。

其实Delta是一个很好的学习平台,只是年幼无知的我实在是没有去学习和利用,每每想到这里都是后悔不已,Delta早在97年就花巨资上SAP系统,可是在Delta时都没有深入学习,Delta的客户群体也非常优秀,可是我也没有去向客户学习,Delta的供应商资源也非常丰富,可是后来我竟然都没有记下来,还有Delta自身良好的管理体系,也没有加以深入了解学习!借此机会,也提醒刚出道的朋友们要多上点心,多学习多思考,不但要注意公司内部,还要向公司外部的客户、供应商学习。从Delta刚出来时真的是很肤浅,记得我当时去应聘一家日资企业,那个部长问我“PC的职责是什么”,我当时回答“保证出货”,很显然我不会被录取,现在想起来真是笑死人了,交期仅仅是供应链目标中的一个指标而已!原来犯的很多毛病现在觉得那是真的很可笑,原来Delta的出货压力实在是太大,现在才能理解到那些营业代表的“客户至上、市场至上”的原则。

Delta的power事业部应该很早就在和那些牛公司配合了,如IBM、DELL、MS等,配合厦门DELL的交货应该是早就采用了VMI管理和JIT交货,由于我们的厂别不一样,导致我们也没有机会去接触那些先进的东西,大概在几年前,听业务朋友们抱怨Delta power工厂在搞JIT交货搞得大家都很辛苦,也听还没有出来的同事讲power的部分搞得比较成功。

具体情况也不得而知,但从这件事情可以看出,供应链管理确实是在逐步被人们接受和运用,可想而知Delta一定在和IBM、Dell的配合中学习了很多,时机成熟的时候,就开始抱着试试看的态度来尝试,开始供应商一定不接受,但是由于Delta的power产能、订单量、规模是行业领导地位的,所以还是具有相当的谈判力量,于是供应商也不得不接受Delta的供应链管理要求,时间一长,慢慢供应商们就习惯了,再慢慢地,供应商会觉得现在这种做法可能比原来还要好,于是他们也想学,于是就可能要求他们的供应商也这样去做。如果一家和Delta配合的供应商在得到其他客户的供应链要求之后,我想这家供应商也会接受同意的,因为他和Delta 的配合中已经接受了这样的理念,而且还有各种供应链知识传播的渠道和市场竞争的压力加速了各个企业对于供应链的了解和接受,就这样一步一步的传播就像会蔓延到很多企业,最后就逐步社会化和常态化,最后大家都是这样,就变成非常普通的一件事情了。

事实上我的工作开始接近供应链的实践是在2001年在台企gbm开始,当时gbm刚刚发展,我所在的PCBA事业处是在为IBM(日本)代工一种板卡,到现在为止,我也并不知道这种板卡用在哪里,只知道出货量非常大出到马来西亚组装成品机,板上全是SMT的元件,一共10条线每天24小时生产,全部是fuji CP7的贴片机,所以场面非常壮观,另外,对于IBM代工产品,我们完全不负责物料采购,物料全部从日本发过来。

由于我们的客户是IBM况且还是一群日本人带的IBM,可想而知,我们工作是多么的小心谨慎,要一丝不苟的做各种报表呈给日本人,以让他们能监控我们的产出状况,并对我们gbm产生足够的信任,有一个看上去有60来岁的日本老工程师在我们工厂驻厂,这位日本人老人的敬业精神是令我们汗颜的。

当时除IBM外,还有其他几个客户,全都是PCBA加工,我们和IBM的配合区别于其他客户的特别地方有三处:

1、 客户驻厂辅导。新品的导入、工艺设计、试产、量产以及品保体系等等一系列过程都有客户工程师的全程跟踪、指导、督导,这样使我们这个外包工厂完全在IBM的掌控之中,IBM完全有信心相信我们的交付能力、品质保证能力!

2、 IBM在我们工厂OQC后一环节设定了一个SI(Source Inspection)部门,这个部门是属于IBM的,尽管那些人员都是gbm的,但是在工作上还是保持一定的独立性,并且要向IBM直接报告,我们对于IBM来说就是source,所以直属于IBM的这个检验部门对于IBM来说就是Source Inspection,后来学习理论时才知道这是一种把检验放在供应商处完成的供应链流程变革中的一种做法。

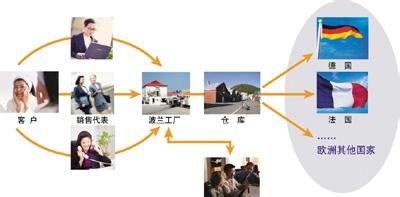

3、 我们办公室安装了一台IBM的供应商终端服务器,当时不太懂,只知道很先进,每天我们登录上去看他们的要求交货计划,我们随之调整我们的生产计划以保证他们的要求,同时我们会把我们变更的生产计划email给IBM的相关人员;每天早上上班拿到制造部的生产日报数据之后就立即登录到系统中,让IBM的人员看到我们的实际生产数据,从而了解我们的生产状况,这样我们的生产计划和控制完全由IBM掌控。后来了解了供应链管理之后,才明白那是非常先进的SCM软件系统,它集成了全球所有的关于此产品线的相关节点企业,但是它对于我们gbm来说,并不是非常open,因为我们无法查看其他重要而且必要的信息,如IBM日本的供料状况以及产品线的总体计划,也难怪,我们只是其中的一个外包厂,所担负的职责只是完成某种板卡PCBA的加工,还并没有参与供应链中其他核心工作,所以当然只要按照IBM的计划按部就班就完成了gbm在IBM供应链上的任务分工。

当时由于职责和职务的层面比较低,所以并不太了解更高层次的供应链运作,最重要的是,那些高职位全都是台湾人,再加上我们和台湾人还是没有很好融合,所以也没有从那些中高层身上学到什么东西,所以我就郁闷离职回校备考考研!呵呵,后来这点经验让我在speedtech(新加坡企业)的面试中着实表现了一把,不过我还是拒了,PMC的工作内容还是很单调,不符合我的梦想和追求。

在gbm时我看的一本书对我影响很深,人大宋华老师写的《现代物流与供应链管理》,后来回去备考时读到了马士华老师的《供应链管理》,更是对供应链物流产生了浓厚的兴趣,于是也就下了要继续学习和努力实践的决心!

爱华网

爱华网