-在《2007中国汽车产业供应链管理及发展战略高级研讨会暨IT技术应用推动管理变革趋势论坛》的演讲

沈进军(协会秘书长):各位代表,下午的会现在继续进行。下午继续演讲,首先我们请金蝶软件的首席供应链专家顾问蔡颖先生做演讲,他演讲的题目是驾驭信息技术的精益化变革,有请!

蔡颖:大家下午好!我用半个小时的时间和大家一起研讨,我演讲的话题是“驾驭信息技术的精益化变革”。实际上,这个话题有三层含义:第一点,信息技术如何和精益生产思想结合在一起,也就是说精益信息化也是新的一个话题。精益信息化实际上填补了ERP、供应链、MRP的空白。

第二点,很多中国的制造业、中国的流通企业都在转向精益。在转向精益的过程中有一个推和拉的过程。大家都知道,拉是最终的目标。中国企业在转向推和拉要并举。我们在信息化中要混合的推和拉的物流模式。 第三点,精益信息化如何和精益思想结合在一起,来给企业带来巨大的竞争力。精益思想来源于我们汽车行业,改变了世界的思想。精益思想、精益物流、精益供应链可以说是世界上最好的模式,那么最好的模式是如何来实现?这是我今天的话题。也就是说,IT信息技术可以使精益更加柔性。传统的精益是利用看板,IT可以改变它的柔性,也可以利用IT技术把转向精益作为一个工具,利用这个工具使企业进一步变革。这个话题主要是今天信息技术和精益化的主题。我的主要研究方向是ERP、精益生产和APS供应链优化研究。我今天讲的三个内容:第一个是驾驭信息化技术的精益化变;第二个是精益管理-中国汽车行业应用实践,一个是汽车发动机厂,一个是零配件厂;第三个是我们金蝶的精益信息化主张。中国企业的增长模式是生存、扩张、内涵式增长。首先要生存,然后要扩张,不能光扩张,不能光做大,还要做强,换句话说就是精益式增长。利用信息技术来进行改革。

中国制造企业的成长之路,我们来看看这个图就会发现,我们每个企业在这个图里面都可以找到位置。传统的企业没有用信息化也没有用精益思想,这就带来了很多问题。比如传统的制造业,批量生产,库存积压,我们的流通管理比较粗放。在信息化集成企业就是用ERP,整体化的思想来加强基础管理,规范控制。但是这还不够,光实现了信息化集成企业还不够,但还没有实现敏捷性。我们的企业关键的核心竞争力是什么?快速响应客户,就是我们如何利用IT技术快速敏捷地反映客户的需求,这就是信息化的作用。

同时,在信息化往高端走的前提下,我们还有很多企业在走精益化管理道路。也就是脱离信息化,来进行生产布局的改善。我们对工厂的结构进行改善,对整个供应链的布局进行改善。用精益思想,一个流地拉动。这个现在很多企业也实现了,比如日资企业、美资企业,包括国内海尔等企业,已经实现了精益管理。但是这又形成了一个负担,就是传统的精益企业没有系统地信息化,如果跟ERP、IT结合在一起,精益和计算机结合在一起,这种结合,强强联合,利用ERP的强项,形成精益信息化。 做到这一步还不行,因为早晨我们有嘉宾说的企业是在供应链中的,我们自己企业光精益还不行,还要供应链透明。第一步,我们帮助供应商精益化。第二步,进行联盟。现在联盟也不行,还要协同。实际上协同还是不行,要自适应。协同是要由大脑来控制,还是用反射神经快速自适应?供应链的自适应,自我对环境地变化进行变化。最后就是把精益价值的思想扩展到供应链上。

所以说可以看出,中国企业走到哪一步。现在国外最高端的企业就供应链精益价值,能达到供应链精益价值的企业,世界上可能就有几家企业,那丰田就是其中之一。丰田思想、丰田的研发、丰田的物流,这个就我们给大家分析的,我们的路还有很长,在什么阶段实行什么样的战略。

汽车行业的供应链模型,不再多说了。我们来看看,也就是说精益生产和传统生产方式的区别,这里有一个图,就是精益生产,拉动生产。传统的是批量式生产,也就是说传统的一些生产方式,包括生产线。方式是推式生产,按照一定的环节批量生产。精益生产是流动生产,这个流动是按照一定的节拍,这个节拍是通过拉式进行生产。 精益生产最根本的是什么?博大精深的精益管理思想来源于最普通的道理:消除浪费。消除七个浪费,我们来看一下。生产过剩浪费,也就是我生产的客户不要;停工待料的浪费,你的企业里面是不是有员工在等待?搬运浪费,我们是不是通过搬运产生了浪费?加工过程本身的浪费,由于设计不当,过度加工,导致浪费。库存浪费,我们的企业,原材料库存积压,造成浪费。操作过程的浪费,我们很多动作都不合理。质量的浪费。彻底这七个浪费,就是精益管理和精益思想。如何消除,就要用到精益工具。 精益的工具,主要是流动的顺序排产,因为它现在装配线都是流动的。 那么第二是采用单元式生产。我们看,丰田工厂他很长的一个装配线分割很多段。 第三,聚焦式工厂,一些看板和生产线旁边的超市。 第四,快速供应链管理。快速响应,在供应链环节中快速反映。 第五是供应商管理。 第六是实时的灵活管理。 第七看板管理。在精益供应链上也用看板来反映。我们现在很多指标,可能随便进行。我们金蝶精益信息化是想做什么呢?

精益历程下一步是将精益理论从工厂延伸至整个公司,甚至延伸到整个供应链,形成一个精益企业和精益供应链。也就是我们金蝶精益信息化所专注的:精益生产、精益管理。精益信息化能够有效地利用各种机会帮助精益企业持续改善流程。我们的流通制造企业利用IT技术来持续改善,可推动精益企业在以下三个主要领域给客户带来价值。

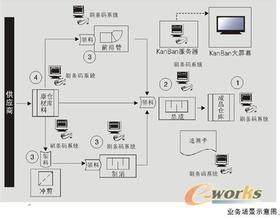

第一个是精益工厂。 第二是精益供应链,也就是我们在物流这一块也引进精益思想,用精益信息化来达到精益供应链。 第三在ERP系统,我们保护ERP的投资。因为ERP的模式很难适应精益生产的模式。我们保护ERP的投入,和精益结合起来。 下面就介绍两个案例,就是我们金蝶对客户如何做电子看板和精益软件产品。第一个是天津丰田,这是一个发动机厂。通过金蝶的看板管理,在整个进销和物流,全部转成电子看板,改变了原来的方式,全部转成电子模式。他的整个生产布局,生产线,从投料到生产,没有中间环节。他在这个超市里面拉,取货,全用了信息化技术。整个的采购看板用的这个来进行。

整个运作模式利用采购看板,实际上是订货点,一天送几次,几次到,按期的。通过销售看板驱动生产看板。生产看板一扫描驱动取料看板,取料看板一扫描驱动采购看板,采购看板一扫描,接受供应商到的货物。整个流程是按照客户看板拉式生产。 这是和看板系统结合起来,并且跟OA系统、预算系统和办公自动化系统结合在一起,运用的效果是比较显著的。这是一个软件界面,这是几个看板,采购看板、生产看板、销售看板。 那么带来的效果,首先利用ERP的效果使财务、业务系统一体化,有个信息化平台。 第二,减少了浪费,消除了原来手工做看板、手工下单。有机地结合,实现了精益的管理思想。 第三是金蝶的项目实施。具体指标是实际上这是丰田自己算的,已经提高的效率100多万。第二个案例是上海的天纳克,是通用汽车的。他跟天津一汽不同,刚才看的装配线,他是一个单元生产。这是两层单元,这边有四个单元,全是单元式的,没有装配线。也是从这边看板。这边你可以理解为这是一个再制品处,但是这在超市及通过看板控制。这边是和供应商进行协调。

他们的管理层是2002年开始实施精益,库存周转从38天目前降到11天。什么概念?戴尔公司库存天数4天,丰田是2天,他是11天,他的目标是6天。精益企业标准是15天,15天以下是精益企业。他们这些公司不用财务指标,只用这种简单的,这样效率、资金周转整个就全部体现出来了。所以丰田现在利润很高。 但是他们还对精益现状并不满意。为什么不满意?这就是中国企业的特点,日本企业是不用监督的。问题如,工人不见看板不生产,但是他照生产,还是通过看板来驱动的。所以他就希望有个计算机系统帮他转型。所以实现电子看板。实现标准成本管理和K/3 ERP财务结合。精益看板太频繁了,产品很复杂。手工是很难的,最佳的方法利用ERP加上精益软件。它的难点是在拉总成均衡拉动方面,应为总成单元的能力是有限的。丰田思想要均衡生产,要平衡按单和预测,这是总成均衡拉动。车间内部的电子看板的和信息的沟通。可视化生产在现场,那么利用计算机、大屏幕以及在办公室都能看到。第三,采购电子看板,通过路联网跟供应商、客户互动,形成一个供应链,这是精益的供应链,全是看板的。

再来看他们走向精益之路,首先是自己画了个价值流。我们在实现精益的时候,不管是流通还是制造企业,一定要会画整个企业的价值流。什么是价值流?你要实现哪些是增值哪些是非增值,哪些是浪费。画出来以后就会发现,这两块是浪费的,这两块是半成品,他要消灭掉。在这个阶段已经消灭掉了。现在他已经把这一块也消灭到了,也就是说他已经近似地形成了一个流,一条线,但还是有个半成品,是两层。丰田是一层,他这边有个半成品。为什么会有半成品?有些供需是连续不起来的,自然会导致有半成品。所以他通过这样创建连续流,每个单元、每个阶段都有天数,算得很细。 我们给他做精益信息化系统通过看板一扫描,整个情况都看得很清楚。供应商可以在线查询客户需求和预测,用信号的表示进行在线的协作,这是一个改变。 在计划控制方面,废除了按预测生产,MRP的模式,不用MRP了。大家都了解MRP,这是用现场的的看板来供应生产的需求。 采购流程转向自动。现在和互联网联在一起,更专注于战略层面,有时间去考虑不同的战略。自动切换看板,控制看板张数。我们所有的文员、职员,包括销售经理、总经理带来了变化,所有的工厂、交易伙伴,我们的供应商和客户运作透明化。第二,快速适应变化的环境。我们整个的供应链透明了,再加上精益化,快速的变化。 第三,我们把多个企业结合在一起。超市,就是传统的超市,零件超市,也就是库存。我们的工厂消除非增值活动,提高补料的速度。 在线管理看板优先级,可视化,执行过程全面,资源都在一起,通过计算机大家共享管理监控精益生产线。提高了客户满意度,交付数目也快速地提高。这个就是利用精益信息化使精益生产更加提升。我再讲第三部分,金蝶如何利用我们的战略帮助企业走向成功。我们的战略是这样,我们针对中国的企业特点:

第一步是订单管理,就是把物流和财务的基础打好。

第二步利用资源优化,包括厂房、物料、资金进行优化。 第三步是精益变革,精益管理变革力度是很大的。首先有工厂布局的变革、供应链的布局变革、成本的变革,变革以后消除一切浪费,实现精益化。 第四步是供应链协同,我们把供应链的协同加上精益模式要让先进的供应链的优化技术结合在一起,我们帮助企业实现精益化的渐进式推动。我们有的企业一上来用高新技术,很容易失败。 这里有个示意,上面是给高层、总经理看的,这里精益管理,看板管理。整个较够是成本驱动、精益管理,帮助企业降低成本。 我们在整个模式里面也考虑了有些企业把传统的计划模式和精益进行结合,也有的企业是精益模式和阿APS的结合。不同的结合让我们从低端客户到高端客户都能够帮助企业实现客户的价值。这是里面有个精益生产流程,就是从客户往上,滚动计划之后同时报到采购。采购再发到供应商,也就是同步化。客户的计划一进来,马上发到供应商。 这个计划做什么用?这个是滚动的,是做准备用的。真正执行在这里,看板。真正操是用看板控制。所以说,这里面,供应商下载以后把条码贴上。这边销售形成销售看板、生产看板等等。整个就是一个滚动式的精益化集成。 供应商滚动计划,包括供应链的网站。这就是一个供应商管理的,这是第三方物流,这是供应商,这是客户。用信息化全部打通,使整个供应连从客户、供应商到第三方物流自动进行。 这个图就是我们金蝶一个精益看板软件的图。这是生产线,下面是看板。什么叫空、什么叫下达、什么叫满,都有定义,一扫描看板就找到。那么把这个图放带大屏幕长。这里出现问题就报经,也就是精益的安全性及通过红黄绿来通报。 那么在成本管理上我们是成本驱动,有作业成本和标准成本。精益生产是订单管理。那么关键指标,我们也考虑到各种角色,总经理看什么,财务纵筋、生产总监、采购总监、每个总监我们预定的指标数,这是绩效指标,这是报表分析。各个角色的总监们不需要操作ERP系统,使企业更加可视化、透明化,可以控制。我们这个图可以控制整个供应链,整个供应链的绩效也在这里设计。总结一下,我们的方案架构:

第一个,建立响应市场的变化。

第二,打通企业内部的供应链。

第三,建立精益可靠的体系,消除一切浪费。

第四,精益化生产,消除一切浪费,建立成本的控制体系。 第五,建立一个柔性化的管理平台。优化企业的物流流程。这是我们一些典型的客户,我们在汽车行业、物流行业都有一些客户,做得比较成功的客户。

谢谢大家!

2007年9月7日 爱华网

爱华网