二百人以下,年产值不超过一千万元的小型企业,在数量方面占据我市3万余家企业98%的绝对优势。

一间民营小企业由创建到成功,须经历“三部曲”。第一部“原始资金积累阶段”,一般需3~5年,淘汰率约为1/3;第二部是“管理模式转化阶段”,快则一年,慢则数年,淘汰率也是1/3;第三部进入“资源持续发展阶段”,迎来大约5~8年的稳定期,创造条件者极少数可以跃升大中型企业。

目前,我市很大一批一九九五年前后兴办的民营小型企业,正迈入第二部“管理模式转化阶段”,徘徊在管理上台阶的前沿。一方面是内部因素,诸如家族式的垂直领导方式,小作坊风格等等必须要扬弃,势必要引发企业内部的震盈与消耗;另一方面,外部环境的诱导,诸如搞品种一哄而上,管理模式也搞一哄而上,很容易步入某种管理方面的误区。内外因素叠加,直接影响到管理模式的转化,使许多小业主们感到无所适从,陷入困顿、疑惑。这就是在第二阶段许多小企业碰到的“管理瓶颈”问题。最明显的例子,从一九九五年兴起的ISO9000族标准的体系认证浪潮,占我市工业总产值60%的300家大、中型企业已陆续通过认证,大批中小企业正紧随其后。一时间,许许多多企业都挤在ISO9000平台作业,似乎只剩下ISO9001管理模式的唯一选择。

更有一些一步到位的获证企业,由于从来没搞过“单元管理模式”/基础管理,无可避免地遇到国外一些企业一样的“获证后迷失方向”的尴尬问题。顺德最典型的是某著名木工机械厂,获证的管理滑坡,效率降低,效益下降,一时众说纷纭。

历史的经验值得注意。凡是管理模式选择过于单一,很容易形成“管理瓶颈”。我国机械工业是全国推行全面质量管理TQM的发祥地。1977~1987,十年成效,喜忧参半。质量管理为中心环节,但总是存在与企业整体工作“两张皮”,且产品质量连年滑坡,进入到“管理瓶颈”状态,直接影响到TQM的深入推行。在此关头,1987年机械部领导及时提出“加强工艺管理、严格工艺纪律、保证产品质量、提高经济效益”的工艺突破口活动,引入日本的定置管理/5S运动,又引入欧美的可靠性工程与管理,终于用多元化的管理模式,把质量落在工艺基础上,而获得突破性进展,闯出“管理瓶颈”。

机械工业当年的状况,与今天顺德大部分民营小企业的处境相类似。九月份,我们应容桂镇一间小型搪瓷厂的请求介入管理。我们不是鼓励一步到位搞ISO9000,而是推荐简单易行的单元式管理——5S(整理、整顿、清洁、清扫、素养)运动,直接运用机械工业部“工艺突破口”的一套做法,短短一个月时间,使一间建厂六年没有技术文字,没有搞过任何技术培训的工厂,第一次发布了工艺纪律;第一次编制了工艺文件;第一次建立了检验规程;第一次划区定置;第一次学会并运用考核评价手段……厂容厂貌发生显著变化,以“短平快”方式进入管理轨道,走出“管理瓶颈”。

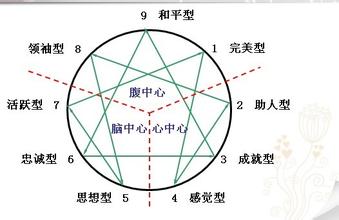

实践证明:(一)、国营企业五十年历史积累的管理资源,只要善于移植,对民营企业十分有效;(二)、自二十一世纪初美国工程师泰勒创立管理模式以来的百年时间,中外各式各样的管理模式百式百样,层出不穷,像超市货品一样可以自选,切忌模式单一;(三)、管理模式分为单元模式(例如5S运动、零缺陷运动、QC小组活动、PPM、6Sigema、4M1E等)、专业模式(IE工程、可靠性工程、线外控制等)、系统模式(TQM/TMS、ISO9000族体系等)三个层次,缺乏基础管理的民营小企业不宜一步到位搞系统模式、投资大、周期长、效益少、而且后期维持成本较高,往往直接影响到企业的整体业绩。

不可否认,今天的TQM,已成为跨国公司必备的有力武器。但由它派生出来的TQM模式却不适用于中小企业,直接采用这些模式有时并不符合成本效益。事实上,中小企业可以先考虑在一些关键环节进行改善,这些环节往往是一些重要的制程,对客户或经营效益有重大影响,在不断改进和完善这些关键制程中间,小企业已渐渐踏上TQM之路了。我们在容桂××搪瓷厂的实践恰好证明了这一点,可称之谓“组合单元模式”的全面质量管理。这样做可以确保小企业有限的资源,被放在最有改善价值的空间去发挥出作用,犹如俗话所讲:好钢用在刀刃上。以确保成本效益和企业整体业绩的不断提高。这才是真正的向管理要效益,这也是民营小企业快速突破“管理瓶颈”的明智选择。

最后应当强调,大中型企业人力资源充沛,管理机构健全,不易产生“管理瓶颈”,而小企业恰恰相反。所以要解决好这个问题,第一,首先要有各级政府主管部门的正确引导;第二,企业自身的信息最大化;第三,寻找社会服务资源的支持。

原载2000年11月7日《顺德报》

爱华网

爱华网