随着国内电子组装行业技术之持续发展,在产品制造过程中的原材料性能控制、设备的使用率与性能控制、人员与制造环境的规范、产品的可制造性与可靠性设计等都达到了较高的水平。为了进一步提高过程水平和降低制造成本以拉开行业内竞争差距,当前众多电子组装企业的制造管理重点都逐渐向工艺过程控制偏移。

制造厂家在如何能够在最低制造成本之基础上生产出达到给定质量标准的产品,是凸现其制造竞争力的重要标志。实时SPC技术在电子组装行业的推广应用,使制造人员能够实时掌握工艺过程”健康”与否的信息,从而在产品品质问题发生前做出改善或者纠正行动,是帮助企业迈向零缺陷制造的利器。同时这些及时改善的行动对避免批量产品缺陷的产生有显著效果,从而避免耗费大量制造成本的批量型重工与返修发生。

过程控制及其统计技术

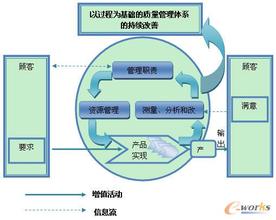

工艺过程控制是指在产品制造过程中通过一定的手段获得工艺过程中某些特定的过程数据,并依据工艺规范对这些数据进行衡量,这些衡量结果作为工艺是否符合标准的判断依据,如果发现过程失控或者出现不稳定的状况,则需要立刻采取措施进行纠正。而这种获得影响最终结果的特定操作中相关数据的能力,可是通过当前使用的工艺过程控制指标多寡与其控制效果来反映,例如Cpk反映的工艺计数值过程能力状况等。

统计技术在工艺过程控制领域的应用,为过程控制的可量化与可靠性提升揭开了新的篇章。自20世纪20年代,由Bell Lab的Shewhart首先提出管制图控制工具以来,SPC被广泛的应用在了各个领域产品的制造过程控制上,也是工艺过程控制的重要工具。

随着电子组装行业生产设备的自动化水平不断提高,如贴片机、回流炉等都具备了自监控的能力,在以往较难通过肉眼观测而获得的数据都能够通过设备的传感装置,通过自动化软件直接采集出来,如贴片的抛料率、回流炉各区的温度和气流等。同时企业依据自身信息化程度的不同,通过使用各种车间现场执行软件或手工记录方法,也不同程度的具备了对生产现场的原材料、人员、生产环境、工程方法数据采集能力。此时这些现场数据作为工艺过程分析的来源,具有海量、非集成却又实时的特征。因此在此基础上的工艺过程控制需求重心已经由原来的对现场状况事后分析、每月汇总、并事后改善,转变为希望能够实时控制、发现过程异常趋势并立即纠正、监督改善结果并做出持续改进,并要求使用软件技术,将这些工艺过程信息实时汇总并提供工艺过程分析预测的结果,以供现场纠正和持续改进所用。

与此同时SPC作为传统的工艺过程控制工具,也随着软件技术的发展焕发了新的活力,集成的组件式软件平台使多类型工艺过程数据实时采集成为可能,而Web技术的广泛应用使经原始数据处理后的结果能够实时反馈给生产现场执行与管理人员,从而实现了实时工艺过程控制与现场纠错的可能。同时计算机系统的海量数据记忆能力为工艺过程现场信息全面记录提供更进一步的可能,在此基础上的持续工艺过程改善则显得更加理性与可靠。

实时SPC系统的应用

SPC系统在SMT组装过程中比较典型的实时监控应用包括对贴片过程中贴片率的监控、PCB板过锡炉时对每片板子炉温的控制、功能测试中产品电器性能波动的监控、手工、光学自动检测、在线测试工序中产品不良率、不良点数、不良位置数波动的监控等。

当前大多数较先进的元器件贴装系统都自主配备了红外传感设备,能够对每次拾取装置贴装动作成功与否进行快速判断,而这些数据能够通过设备的提供的软或硬件接口实时传输出来。使用SPC工具对贴装过程中贴装率的监控,能够实时发现贴装率异常波动,而这些异常状况的背后,往往隐藏着喂料器中错误装上的原材料、贴装头或者其他设备传动装置的磨损,真空装置异常等信息,正是可能引起重大产品品质问题的元凶。以贴装工序的原材料上料为例,由于贴装工序操作的电子元器件体积一般比较微小并且外观相似,通常的肉眼识别物料编号与料品规格等信息容易出错,一旦装载的原材料发生错误,则可能出现的就是批次性贴装错误,从而导致花费在重工与返修上的成本急剧上升并可能影响交货周期。因此在贴装工序中对贴片率这样的工艺过程数据进行实时监控,能够有效的帮助制造现场管理者实时侦测过程的异常波动趋势从而迅速做出反应,防止问题的恶化。

由于不同PCB板的工艺复杂程度不同,并且不同制造水平的厂家工艺过程检测关注的重点各不相同。例如对于低复杂性印板的制造,则低成本的手工检测和简单的功能测试一般可满足测试要求,而对于大批量高复杂度多种类印板的制造,多种高速准确的自动测试设备引进则是势在必行的,例如检测元器件缺陷的ICT检测,焊料相关缺陷的X-射线测试等。这些自动检测设备的检测数据通过实时SPC控制工具采集处理以后,能够直观反映在某个工序阶段产出产品的特定工艺参数值变化。而这些参数值的异常波动趋势对于制造作业人员可能意味着制造环境正在变差,对于设备工程师可能意味着设备的老化或者磨损正在发生,通过立即的改善措施可以遏制情况的恶化并预防由此将生产出的不良品。与此同时这些工艺参数值的不理想分布趋势,对工艺工程师可能意味着须待改善的工艺设计,对于测试工程师可能意味着有问题的测试方案设计,而对于制造管理者则可能意味着整体质量管理水平的提要等。在科学及时的过程数据基础上进行制造系统的持续改进将使过程能力不断提升。

特别值得一提的是,对于大多数代工厂家,在面对客户品质稽核时,往往被要求提供各种详尽过程数据,如工艺参数波动和产品良率/不良率分布趋势数据。以功能测试数据为例,组装线工艺终了的功能测试是产品提供给客户前产品最后整体性能的认定,也往往对产品制造结束后产出故障和缺陷的系统性检验过程。这部分电器性能数据不但可以作为制造工艺的改进依据同时也作为代工厂家的客户比较关注的原材料进料品质稽核的一个部分。通过手工作业对这些数据进行收集和处理,不但繁琐缓慢并且较容易出现错误和漏失,而使用实时SPC系统自动采集处理这些过程数据提供给客户,在避免了手工操作的繁琐和缺陷同时也提供更加完整与可靠的数据给客户。

SPC解决方案

明基逐鹿的SPC解决方案是卓越制造解决方案中的一个重要组成部分,是基于完整的制造现场数据采集和多种设备数据采集能力基础上的实时工艺过程控制与分析工具。

SPC解决方案为用户提供了能够在复杂的工艺数据输出环境下灵活采集数据的能力,通过贴装、检测等设备的软硬件把设备状态监控数据实时传输给系统,并提供手工数据输入的界面与电子格式数据文件导入接口,从而为工艺过程数据提供了多种输入途径。

基于.NET的技术的实时Web环境为制造过程中的各种工艺数据提供了集成的信息展示平台,终端用户可以方便的通过浏览器查看与处理这些工艺过程数据,无论是在制造现场、办公区域或者外勤时都能够方便的通过网络实时查看当前工艺过程状态,并且通过系统提供的预警功能,迅速掌握制造现场工艺过程异常,如异常的工序不良率等。

同时明基逐鹿的SPC解决方案设计时贴合国内当前电子组装行业现状,具备了各种批量和多品种环境下进行关键工艺参数过程监控的能力,关注在电子产品自动装配过程中,决定产品品质的电子元器件的质量水平工艺参数。并提供分布式的实时过程预警功能,使用户无论使用局域网电脑终端、移动通讯设备、和远程电子邮件都能够接受到过程预警信息,从而对工艺过程的异常状况做出迅速的反应。

总结

过去,由于信息化在制造行业的普及程度和国内信息化软件的成长水平所限,企业在实现手工或半自动作业的实时工艺过程控制需要付出巨大的代价,并且成功的工艺过程控制需要企业内部各制造相关部门的配合与资源协调。但随着国内电子组装制造业自身不断的管理流程建设和新信息技术的引进,实时SPC技术会被越来越广泛的应用于电子组装行业中,不同推动着工艺技术与制造过程管理的前进。

(明基逐鹿软件有限公司是明基集团中唯一从事软件产品以及咨询服务的公司。明基逐鹿秉承明基集团力求在实践中为企事业单位提供基于全程供应链管理以及人力资源管理的全方位解决方案,帮助企业解除疑难困惑。 Tel:0512-68251233 Fax:0512-68095809 Http://www.BenQGuru.com)

爱华网

爱华网