摘要:外购件的质量好坏直接影响着企业产品的质量水平,对外购件的质量检验和评价是企业质量管理的一项重要内容。本文对外购件质量检验方案的经济性分析、供应商的质量供应能力分析和外购件质量的经济评价进行了研究,提出了选择最佳供应商的经济评价方法。关键词:外购件 质量检验 质量供应能力 经济性分析 供应商

Abstract: The quality of purchased parts or materials affects directly the quality level of final products. It is an important part of quality control to evaluate the suppliers and their products. This paper studies the economic analysis of quality inspection plans of purchased parts, the quality supply capability analysis of suppliers and the economic evaluation of the purchased products quality. At last, the paper puts forward an economic evaluation method to select the best suppliers.

Keywords: Purchased part, Quality inspection, Economic analysis, Supplier evaluation0 引言

现代化大生产的发展促使企业越来越专注于自身的核心业务,由此导致每个制造业企业都需从企业外部购进大量的原材料和零部件。这些外购件的质量对企业的制成品的质量有着直接的影响。为控制外购件的质量,企业往往需要通过质量检验对外购件的质量进行评价与控制。进行质量检验就需要质检人员耗费一定的时间和费用,因而也就存在经济问题;另一方面质量检验的结果也为分析研究供应商的质量供应能力、对供应商进行经济性评价提供了依据。对于大量使用外购件的机械制造业企业,对外购件质量评价和供应商的选择进行分析就显得尤为必要。1 外购件质检方案的经济性评价

企业对于购进的一批零部件,有三种方案可供选择[1]:不进行检验即免检;抽样检验;全数检验并退回不合格品。假设这批产品的不合格率为p,单位产品的检验费用为I, 单位产品价格为P,批量为N,试确定最经济质量检验方案。1) 不检验:在这种情况下,企业不支出检验费用,但要承担不合格品损失。计算公式为:

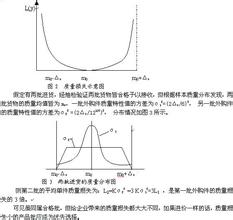

L1=N* p*P2) 全检:此时发生的费用为检验费,由于不合格品可以退回供应商,不存在不合格品损失。计算公式为:L2=N* I3)抽检:采用抽样检验时,抽检方案为(n, c)。这批产品可能批合格被接受,也可能批不合格被拒收,接受概率为L(p),拒收概率为[1- L(p)]。批合格被接受时,发生的费用为抽检费用与不合格品损失之和:S1= n*I+ N* p*P批不合格被拒收时,发生的费用为样本检验费用:S2= n*I则抽检费用为:L3=L(p)* S1+[1- L(p)]* S2= n*I+ L(p)* N* p*P因此,对这三个方案的经济性评价可简化为比较L1 、L2 和L3的大小。如图1所示。由图1 可以看出,当产品不合格率p≤p 1 时,对购进的外购件免检是最经济的;当p 1 < p≤p2 时,采用抽检方案(n, c)进行抽检是最佳方案;当p 2 < p≤p3 时,全数检验是最经济的;当p≥p3时,抽检方案(n, c)进行抽检仍是最佳方案。值得注意的是,对外购件不进行质量检验,只适合供应商所提供零部件合格率特别高的情况。如果企业与某供应商已有较长时间的合作,而且根据以往的检验数据发现对方的过程不合格率一直控制在一个可以接受的低水平上,可以考虑采用免检,否则,进货免检往往要承担很大的风险。

2 外购件质量的评价分析

当企业严格执行进货检验制度时,对外购件的供应商造成了相应的质量压力。对用户负责的供应商在加强内部质量控制的同时,也会在出厂检验上进行严格把关,剔除不合格品,以保证供货质量满足用户的要求。作为企业,特别是在计划期内连续进货的企业,应充分利用进货检验信息,了解同一供应商的供货质量分布的变化状况,掌握供应商的质量控制动态,对同一种零部件的不同供应商的供货质量进行经济分析。2.1利用直方图了解外购件的质量分布情况

企业对于外购件的质量检验应保存详细的记录,不应只简单地记录合格品数量和不合格品数量,特别是对于需要连续购进的外购件。因为即使同是合格品,其质量状况还是有差别的。对于每批进货的质量检验数据应充分利用,以了解整批外购件的质量分布情况,以及不同批之间的质量变化情况。例如某厂对外购轴承进行抽检,抽检方案为(125,3),主要质量指标为轴承内径,对合格批接收,对不合格批拒收予以退回。在抽检过程中,记录每个轴承的内径值。将此125个数据作直方图。直方图有可能出现以下典型形态:

2.2 质量分布图的直接观察

为表述准确,需明确一个概念:质量供应能力。质量供应能力是指供应商能够提供满足规定质量要求的产品的能力。无论双侧公差还是单側公差的情况,当外购件的质量分布超出规定的质量要求时,认为供应商的质量供应能力不足;当外购件的质量分布落在质量公差限内,认为供应商的质量供应能力充足。(1) 图a表明,供应商有足够的质量供应能力,保证所供产品达到质量要求。

(2) 图b表明,供应商的质量供应能力不足,产品出厂未进行全检,应暂停从该供应商处进货,观察起改进情况。

(3) 图c表明,供方的质量供应能力充足,但内部工序控制出现异常而未加控制,及时与对应联系,予以纠正,防止供应能力的进一步恶化。

(4) 图d表明,供应商暂不具备足够的质量供应能力,出厂未进行全检,企业应向该供应商提出警告并暂停,要求其出厂全检并调整生产过程,待其质量改进后恢复进货,并对第一批进货进行全数检验。

(5) 图e表明,供应商的质量供应能力充足,经过出厂全检剔除了不合格品,但内部质量控制松懈,应及时向供方起质量分布偏移状况,以便供方进行内部工序调整,进一步提高质量供应能力。

(6) 图f表明,供应商的质量供应能力严重不足,产品出厂未进行全检,表明供应商的质量管理难以满足用户的要求,对用户不负责任,应取消合约,停止进货。

(7) 图g表明,供方的质量供应能力充足,仅靠出厂全检把关,供方存在大量的内部质量损失,一旦出厂检验控制不严,其供货中将有大量的不合格品。对其供货密切关注。由于此类供应商提高质量供应能力的潜力不大,必要时停止从其进货,另选供应商。

(8) 图h表明,供方的质量供应能力不足,供应商内部工序控制不严,没有及时发现内部生产中出现的问题,满足于以前的质量表现,没有进行出厂全检,但进潜力较大。企业应暂停进货,并及时与之联系,反馈质量信息,待其质量供应能力充足后恢复进货。

2.3质量供应能力分析

通过质量分布图直接观察质量供应能力,具有简单易行、直观实用的优点,但无法定量反映供应商质量供应能力的大小,为此,需将质量供应能力和质量要求联系起来,引入质量供应能力指数Cs。根据质量检验记录或质量分布图,计算样本数据的均值x 和标准差S,进而计算得到供方的质量保证能力指数。

当供方依靠全检来剔除不合格品进行出厂的质量保证时,规定Cs=1,无需计算。计算质量保证能力指数的目的在于对供应商的质量保证能力进行分析,以便在以后的合作中采取相应的控制对策。对于大多数行业来说,可参考表1的分析与对策。

表1 质量供应能力分析与对策2.4 外购件质量的经济性分析

根据田口的质量损失理论[2],即使进货全部合格,但其质量损失仍会有所不同,有时相差很大。质量损失函数为L(y)=k(y-m0)2,式中m0为质量目标值,y为产品的质量特性值,k为常数。产品的质量特性值偏离目标值越大,质量损失就越大。如图2所示。3供应商选择的经济性评价

一般说来,不同的供应商其供应的零部件质量分布不同,价格也会有所差别,当前,一些机械企业在选择供应商时,采用“比价采购”的原则,以价格选定供应商,忽略了外购件在质量损失上的差别,由此选定的供应商往往不是最佳供应商,因而结合外购件的质量损失和产品价格进行综合平衡,可以得出对企业更为有利的评价结果。选择供应商的评判依据为:

Min C=P+L式中P为产品单价;L为产品偏离质量目标值而带来的损失。为使本方法更具操作性,下面分3种情况进行分析:3.1 双侧公差的情况机械产品中,双侧公差的情况较多,有双侧对称公差和双侧不对称公差,在此,将对称公差的情况作为不对称公差的一种特殊形式。某种产品的质量要求为:当Δ01=Δ02时,为对称公差的情况。设超出标准下限的不合格品损失为A01,超出标准下限的不合格品损失为A02,对应于标准上下限的比例常数取为k1、k2,则损失函数为:

L(y)=k1(y-m0)2, y≤m0

L(y)=k2(y-m0)2, y>m0 式中, k1=A01/Δ012 ,k2=A02/Δ022。如某机械厂可以从A、B、C三家供应商处购进同一种零件,该零件的质量标准为Φ30±0.6。这三家供应商除了报价相差较大外,其它方面如企业信誉、售后服务等方面无明显差别。三家供应商的报价分别为:PA =22 元/件,PB =25 元/件,PC=30 元/件。使用质量超标的零件平均每件将给企业带来108元的损失。对这三家供应商的产品随机抽样发现其产品质量分布分别服从(30.1, 0.03),(30,0.02),(30,0.01)。由题意知:A0=108,△0=0.6, 则k= A0 /△02=108/0.036=300

LA=k(σA2+ε2)=300×(0.03+0.01)=12LB=k*σB2=300×0.02=6LC=k*σC2=300×0.01=3CA= PA +LA =22+12=34 (元)CB= PB +LB =25+6=31 (元)CC = PC +LC =30+3=33 (元)显然,CB 合作伙伴。3.2 单侧上限的情况有的质量指标只有公差上限,如表面粗糙度、波纹度等等,对于这种情况,取m0=0,Δ0=TU。质量损失函数为L(y)=ky2, k=A0/TU2。损失曲线如图4所示。

则C=P+L(y)=P+A0y2/TU2, 比较各个供应商的C值,C值最小的为最佳供应商。

3.3 单侧下限的情况有的质量指标只有公差下限,如产品强度,此时,质量特性的目标值应取一个可以使质量损失降为零的最小近似值m0’。这个近似值的确定应由经验丰富的人员讨论确定。质量损失函数为:图5 单侧下限的质量损失曲线图

同样,此时的供应商选择也可以通过比较C值的大小来确定。在此不再举例说明。

4 结论

对外购件的质量评价方案的经济性分析,对外购件质量的评价分析以及对供应商选择的经济性评价,是供应链环境下质量控制的重要内容。企业应改变以往被动检验的做法,充分利用外购件的质量检验信息,主动分析外购件质量数据的变化,从中了解外购件的质量分布情况、满足规定的质量要求的情况和质量波动带来的损失,及时掌握供应商的过程平均不合格率,科学地进行质量检验方案的选择评价和供应商的质量供应能力分析,并在较为全面的经济分析基础上选择最佳的供应商。 爱华网

爱华网