公司把每月60000元的制造费用平均分配到每种产品,亏损的C类产品(5000—20000)被停产。由于制造费用的数量是固定的,现在这些费用要在剩余的两种产品之间分配。B产品分配的30000元制造费用超过了20000元的贡献毛利,所以它也被停产。这样A产品就要负担全部60000元的制造费用,由于A产品显然无法负担,所以最终这个部门被关闭。

这个故事并不是说应该用什么方法来分配制造费用,而是为了说明一种特定的决策方法,即那种产品应该停产、那种产品应该继续存在。实际上,只要还生产任何一种产品,公司的制造费用就会保持不变,所以制造费用与这三种产品的那一种或者两种应该停产的决策无关。当然,如果制造费用是每月80000元,那么就应该将所有产品都停产。

管理决策中的成本难题

如果按照贡献毛利对制造费用的弥补来决定是否停产某种产品,这其实就是通过不恰当地把一项固定成本转变为变动成本,而把一个需要分两步走的问题在一个步骤中加以解决。

解决这个问题的正确方法是,首先决策层应该决定,如果要使该部门正常经营,是否应该做出停产任何一种产品的决策。然后考虑这个部门是否应该保持经营。

假设该部门保持经营,那么每种产品都会贡献正常的毛利,所以如果决定该部门正常经营,就应该同时生产所有的产品。所有产品每个月的贡献毛利总额是75000元。剩下的思维才应该考虑这部分毛利是否应该分摊每个月的制造费用,如果毛利大于所应该承担的制造分摊,则这个部门应该保持经营;如果小于,毫无疑问,这个部门应该关闭,可以使现金流量最大化。

在成本管理的实践中,有许多企业陷入了一个误区,主要表现在偏重于实际成本的计算、生产成本的计算,而忽视了其他成本管理的工作。其实成本管理是一项系统工程,它涉及到企业的所有部门和全体员工。

为了保持最大化贡献毛利能够最大化现金流,我们需要灵活地定义贡献毛利。一般而言,对于任何需要进行一系列决策的问题来说,每一层决策都由其相关的贡献毛利。这些可能包括一些制造费用或固定成本,也可能包括变动成本和收入。如果只关注于个别产品,就可能会导致不恰当的决策。因为所有的产品都包含了一种联合成本——部门制造费用——只要生产产品,这种费用就要发生。当包括联合成本的时候,关于产品和作业的决策是连锁的,而不能独立分割处理。

不仅仅在处理联合成本的问题时会导致决策者走入一种判断误区,而且当产品之间存在着替代或者补充,甚至存在有机会成本的发生的时候,单一成本核算也会出现类似的麻烦。

成本失真的思维局限

在几乎所有生产和销售多种产品或者服务的公司中,都存在产品成本的失真。为了弄明白出现这种现象的原因,我们考察一下两个生产圆珠笔的工厂,由于成本失真导致不同的命运结局。

这两家工厂规模相同,生产设备也不相上下。工厂1每年生产100万支蓝笔,而工厂2只生产10万支。工厂2还生产多达近1000种类似的产品,比如60000支黑笔,12000支红笔,10000至紫笔等。每种产品的产量在500~1000之间,而总产量与工厂1一样都是100万支。两家工厂需要的直接人工、机器折旧和直接材料的总量标准是相同的。

尽管产品和总产量相似,但是两家工厂的劳动有这很大的差别,工厂2为了满足供应需要,工人们非常繁忙。更多人来完成安排生产计划、生产协调、库存管理、销售以及服务等,工厂2的经营还导致更多的加班时间、库存压力、返工和废料。

由于生产品种过多占用了大量辅助资源和劳动,工厂2 的成本居高不下。为改变这种现象,决定通过分解成本来提高毛利润。根据相应的责任中心(生产、质量检验等),把辅助生产成本进行归类和分类,然后将这些成本分配到每一个具体的作业部门中去。与材料有关的费用(购进、库存、检验等)作为对直接成本的补充,按照比例分配到每一种产品中去。

于是,问题出现了,工厂2通过核算,发现自己高产量的产品——蓝笔——的成本远远高于工厂1的产品成本,因为占产量10%的蓝笔分配到了大约10%的生产成本,而占1%产量的紫笔,仅仅分配到1%的生产成本。在工厂2的成本分析报表中显示,紫笔和蓝笔的每单位直接成本和原材料消耗都是相同的,即使紫笔耗费了更多的作业资源,因为这种笔的定购、制作、包装和运输的批量要小得多。

经过一段时间蓝笔的市场价格会由工厂1那样的几种高效的生产者所决定。工厂2为了弥补损失而缩小蓝笔的生产规模,这样最终更加导致了制造费用的直线上升,最终工厂2不得不关闭。

仅仅有一个成本系统是不够的

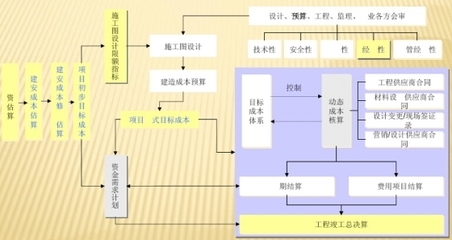

如果要设计一个新的产品成本系统,第一步就是要收集关于直接人工和材料成本的准确数据,然后,调查特定产品对间接资源的消耗情况,找出其中的差异。

在这个过程中,需要掌握好三个原则:

1、 将分析的要点集中于高成本资源的本身;

2、 着重于分析哪些成本水平随着产品或者产品类型而剧烈变动的资源并寻找差异;

3、 为不同的差异寻找合理的分配方式;

一家生产工业品的公司,如果其生产成本在总成本中所占的比例较高,那么企业就需要一个能够将制造费用追溯到产品的成本系统。而另一家消费品生产商自需要根据产品系列、渠道、客户和地区,对营销、分销和服务进行风本分析。而高科技企业成本控制的重点则在于研发过程以及现场改进。

从资源到作业,然后从作业到特定产品,企业特点的不一致其成本控制系统也有很大的差别,为了适应和满足不同条件下对成本的控制,仅仅有一个成本系统是不够的。另一方面,成本理论的发展也反映了人们对复杂竞争环境的理解和把握,从直接成本到机会成本,这多说明了人们认识的不断深入与发展。

爱华网

爱华网