管理大师杰克·韦尔奇的“要么赢利、要么停产、要么关闭”的经营理念成了许多西方企业管理者短期治理的三步曲。

当企业运营绩效如退潮海水般节节下降之时,当企业收入如小孩蹒跚学步增长乏力时,这时经理人更多思考的是如何通过出售非核心业务、延缓长期项目或投资、大幅裁员等传统的开源节流举措。尤其在跨国公司和私营企业,这类快刀斩乱麻的修补办法常常成为“扭亏增盈”专家(turnaround expert)的杀手锏。

然而,正所谓“条条大路通罗马”。业务流程重组(BPR)是在20世纪90年代初期开始盛行的管理改善工具,用来使昏昏欲睡的大企业(尤其是那些已经染上“大企业病”的公司)实现长期治理的目标。寻求短期治理(通常是6到10个月)的企业,通常不应当采纳业务流程重组的方式;但用流程改善的视角去审视企业的一些问题,比如针对某些关键流程对症下药,同样可以“柳暗花明又一村”,迅速见效!

重新分配资源突出价值创造环节

许多企业的客户服务工作或售后服务承诺是通过呼叫中心完成的。泛太平洋管理研究中心进行的一项服务质量追踪调查显示,客户的满意度和呼叫中心的工作分配制度有直接的相关性。比如,国内绝大多数的客户服务呼叫中心的人员配置,都是按工作量或产品种类来分配,几乎很少按客户呼入的业务价值分类。这直接导致多数客服中心是企业的“成本中心”而非“利润中心”。一个典型的案例是某航空公司的机票预订销售热线,过去3年来一直是靠母公司补贴过日,咨询专家发现该销售热线的100多位接线员每天有70%的时间花在接听和回答诸如“航班何时到达”、“最近机票有无打折”等这类信息服务上。而对于“我要订一张去上海的机票”这类直接创收的机会却时常被“占线”、“系统中断”、“付款手续不合适”等问题而牺牲掉。很显然,该销售中心把大多数的资源投放在不能直接赢利的形式主义的“服务”项目上。后来,该中心听取专家意见改变了工作流程,把每天的客户来话按价值分为4个等级,并对价值最大的来话开展更细致更优质的服务,按不同等级的来话对接线员进行分类培训,结果该销售热线在7个月内实现全面赢利。

推倒部门间藩篱削减“协调成本”

业务流程重组是一项系统工程,需要长期的承诺和不懈的投入才能实现丰厚收益。但正如所有成功的管理变革举措一样,只有在实施过程中早见成效(early-wins),才能激发员工和经理人的热情,使企业这艘大船在变革的惊涛骇浪中朝着既定目标平稳航行。

在这方面,业务流程重组拥有其独特的“天然优势”。通过诊断出影响企业运营绩效的关键流程,然后集中优势兵力进行改善,业务流程重组可以迅速降低企业的管理费用并剔除多余的业务活动;可以迅速消除组织中的差错和沟通中的误解,使产品与服务的质量得到提升;可以迅速推倒各部门之间的藩篱,使员工开始协力工作、共享信息。所有这些无形的内部费用,是企业一笔可观的“协调成本”。从下面一个案例中就可以发现。总部位于美国俄亥俄州的Geon公司,1993年从BFGoodrich公司分拆设立,后来通过自身发展以及一系列的并购与合资,成为世界上最大的聚氯乙烯(PVC)生产商。1999年公司营业收入达13亿美元。

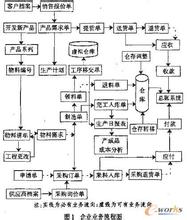

Geon公司是一家垂直一体化公司。它购买氯和乙烯,然后将它们合成为制造聚氯乙烯的基础原料氯乙烯单体(VCM)。接着,将氯乙烯单体转化为树脂,然后通过一系列的后续工序,将树脂最终转化为各种复合材料,广泛应用于计算机外壳和家居用品等一系列产品。

像很多制造业公司一样,Geon公司在20世纪90年代中期致力于打破公司内各部门之间的隔阂,以降低成本,为消费者创造更多的价值。Geon公司的短期治理得益于它对公司核心业务流程进行整合简化,并建立起ERP系统来支持整合后的流程。通过信息和交易在公司不同部门之间的便捷流动,Geon公司获得了丰厚的利润。准时出货率直线上升,客户投诉几乎不见踪影,运费和库存水平急剧下降,总体生产率得到了极大提高。通过实施业务流程重组,Geon公司的成本下降了数千万美元,流动资本(working capital)占销售额的比重从高于16%降至低于14%。

整合“公用流程”提升跨企业利润

也有相当的公司在内部流程优化方面确实做得卓有成效,但运营绩效始终不见起色。实际上,这一问题的症结可能在于管理者忽视了公司与公司之间的“公用流程”这一潜流暗礁。

由于跨国公司的业务流程没有协调配合,从而导致了公司内部大量重复的工作。例如,同一条信息会一次又一次地被输入不同的系统(你公司的进货记录和供应商的出厂数据),同一份表格会被一次又一次地填写、流转(跨国公司的财务发票和客户的应付账款记录)。而当业务活动和资料数据在不同公司之间交换时,前后不一、错误以及误解就会时常出现,从而导致更多不必要的工作。由于公司的会计系统通常只记录本公司内部的活动,上述那些低效率的表现可能被隐藏在账面之下。然而,它们所消耗的成本却是实实在在的,而且数额庞大。由此可见,通过飞跃企业之间的边界线这道天然鸿沟,同样可以改善和提升企业的运营效率和绩效水平。

正如著名的迈克尔·哈默博士所言,“优化跨公司业务流程已经成为企业降低成本、提高质量以及提高速度的下一块重要的、有待开发的处女地,并将成为未来10年提高生产率之战的前沿阵地。胜利者将是那些能够采取全新业务模式,并与业务伙伴密切合作以设计并管理跨公司流程的公司,这一流程超越了传统意义上的公司疆界。正是这些公司,将实现从高效率公司到超高效公司的飞跃。”

同样,国内企业在跨企业流程整合方面有极大的利润潜力。华南某大型化工集团,由于该化工集团和自己的原材料供应商不太关注彼此的库存、装运以及需求量等情况,两个公司的生产都变得没有规律可循,经常需要多次停产、再启动、延期以及很多未曾料到的生产工艺或设备的大调整。化工集团生产计划的可预见时间范围也从原来的7周左右下降到了3周左右。同时,化工集团的存货量上升了15%,营运资本增加了12%,订单履行周期延长了3倍。化工集团在很多方面的指标都变得更加糟糕。

化工集团没有对低效率视而不见,也没有把它当成是与其他公司打交道时不可避免的情况,而是断然采取行动,与原材料供应商携手密切合作,迅速将两家公司的业务流程以及相应的计算机支持系统连在了一起。

通过实施这一跨公司的业务流程重组,化工集团及其原材料供应商员工的工作和行为也发生了立竿见影的显著变化。

例如,两家公司的生产计划人员能够把精力集中在解决问题上,想方设法使解决方案对双方都有利。当原材料供应紧张时,化工集团及其原材料供应商的计划人员会携手调整生产安排以及货物运输计划,以尽可能高效地利用企业的产能。化工集团的人员甚至意识到小批量的订货将增加原材料供应商的运输成本,所以他们现在会寻找机会将订货合并在一起。他们知道,只有原材料供应商的经营成本降低了,它卖给自己公司的产品售价才会随之降低。该化工集团不仅整合了与原材料供应商之间的共有流程,而且更上一层楼,将自己的业务流程与客户的业务流程也进行了整合。它在一些大客户的仓库里安装了传感器,能够随时知道自己的产品在客户那里的库存量。当库存下降到双方协议的某个水平时,化工集团就会自动补货。这样,就省掉了很多传统的库存检查以及订货活动。通过化工集团的不懈努力,3家不同公司的业务流程——大客户的采购流程、化工集团的订单履行流程以及采购流程、原材料供应商的订单履行流程——整合在一起了。现在,这些流程被视为一个单一的流程得到管理,而不必考虑公司之间的边界。同时,管理费用、摩擦和错误都大为减少。这一努力的回报是巨大的。

化工集团下订单的错误率由8%降低到了零,履行订单的时间缩短了3倍,存货量则下降了15%,人工成本也随之降低。 最重要的是,化工集团现在得以把很多原来忙于修正错误的人解放出来,让他们充实到客户服务的一线工作之中,真正实现“以市场为导向、以客户为中心、以效益为目标”的新型运作模式。

爱华网

爱华网