“返工”定义为:“为使不合格产品符合要求而对其采取的措施”。以下是爱华网小编为大家整理的关于产品返工流程图,给大家作为参考,欢迎阅读!

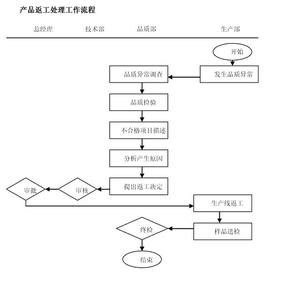

产品返工流程图

电子产品返工返修管理规范

1.【目的】

为减少浪费,有效地控制不合格品的返工作业;使返工作业流程更加顺畅

达到对返工品质量的控制,特制定此指导书。

2.【适用范围】

适用于来料不合格、过程检验不合格、客户退回不合格的返工作业。

3.【职责】

3.1 生产部门:各生产单位按返工单通知单对不合格品进行返工或返修;

3.2 品质部门:负责开返工通知单;负责返工、返修品的品质控制,参与返工原因分析,跟进验证纠正、预防措施的效果;

3.3 PIE,制定返工、返修方法,分析不合格的根本原因,制定出纠正措施。

3.4 工程部:协助并分析问题;防止问题再发生。

4.【作业内容】

4.1 来料不合格返工、返修

采购物料不合格,生产急需,又不能降级使用使时,由PIE、品质部制定返工

返修方法,生产部安排人员返工,所有责任有供方承担;

4.2过程检验不合格品返工、返修

首件不合格产品返工返修由产生工序返工或返修,不需要开返工通知单;IPQC在首

末件检验记录表上改善措施栏注明返工返修方法,在备注栏中写明返工效果;

巡检、末件检验发现不合格需要返工返修的,由IPQC开返工单,相关工序返工,返工后IPQC对返工产品按抽样规范进行抽检合格后产品方可流转;

PQC发现不合格由QC开返工单,相关工序返工或返修,返工后的产品PQC确认过方可使用或流转;

QA抽检不合格需要返工或返修的,QA开返工单;由PIE、品质部.生产部分析制定返工

返修方法,相关工序实施,返工后的产品QA加严抽检合格产品方可流转;

4.3.客户返回不良品返工作业

品质工程师和技术工程师对返回产品分析鉴定,判定可返工的,PIE工程师开返工通知生产部;由生产部安排返工作业。返工后品质部加严抽样检验;在返工通知单上确认改善验证效果,同时在入库单上注明此单为客户退回返工;

4.4去客户处返工作业;

客户发现产品不良,需要去客户处返工的,由品质部开返工单,填写清楚不良内容,责任部门填写发生原因,技术部门制定返工对策;责任部门安排人员去客户处按技术部的返工方案进行返工,品质部跟进返工结果。

5、作业要求

操作人员要根据返工作业指导书,严格执行返工,返工后的产品必须经过品质检验或确认,并在检验记录或报告上注明是返工产品及批次号;

6.返工废品处理:

1)质检员对返修后的带元件PCB经二次检验时发现已被损坏,应立即进行鉴定,放置于废品区,并记录于《退料单》。

2)质检员对返修员无法修复的产品,放置于废品区,并记录于《退料单》。

3)技术人员对废品进行审核,确认无误后签字。

4)质检员将被判定未废品的产品,退至仓货,由仓货统一处理。

附页

返工记录表填写方法:

1) 型号:产品的型号,产品检验人员填写。

2) 序号:产品的序列号或组件的流水号,产品检验人员填写。

3) 日期:填表日期,故障检验人员填写。

4) 不良故障描述:QC或IPQC检查发现不良问题,详细填写不良问题和现象。产品检验人员填写。

5) 不良故障确认:相关技术人员或维修人员对产品的不良问题重检,填写实际的故障或现象。指定的技术人员或检验人员填写。

6) 故障维修过程:填写故障维修的过程更换零部件的过程描述,同时对于所更换的重要零部件或组件,将其序列号或流水号记录到该栏。指定的技术人员或维修人员填写。

7) 原因分析及处理措施:将分析过程中的步骤,故障排除过程详细记录,同时填写上故障排除的方法。指定的技术人员或维修人员填写。

8) 处理结果:填写故障产品返修后的结果,合格或不合格。相关部门主管,或被受权的相关技术人员填写。

爱华网

爱华网